Взаимозаменяемость. Допуски и посадки

| Взаимозаменяемость Для проектирования, изготовления и ремонта машин большое техническое и экономическое значение имеет взаимозаменяемость деталей и узлов. Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов. Взаимозаменяемость бывает: полная взаимозаменяемость (требуемые характеристики у всех элементов)- полностью взаимозаменяемыми называются детали и узлы, устанавливаемые при сборке без дополнительных операций по обработке, без регулирования и подбора; неполная (частичная, ограниченная) взаимозаменяемость (часть элементов с погрешностью (характеристикой) больше чем допуск на сборку, при этом возникает риск не собрать изделие)-при сборке требуется установка детали или узла с размерами определённой группы, т.е. групповой подбор деталей; групповая (требуемые характеристики достигаются путём включения элементов, принадлежащей общей группе заранее измеренных и рассортированных); регулировка (требуемые характеристики достигаются регулировкой специального элемента путём изменения места, положения или введения дополнительного элемента); пригонка (для достижения заданных свойств конструкции изменяют параметры элемента (заранее назначенного) необходимые для успешной сборки). размерная - подразумевает взаимозаменяемость по присоединённым размерам. параметрическая - необходимость регулировки различных параметров изделия. внешняя - взаимозаменяемость по выходным данным узла, которыми могут являться либо присоединительные, либо эксплуатационные параметры. внутренняя - взаимозаменяемость отдельных узлов или механизмов, входящих в изделие. Взаимозаменяемость облегчает процесс конструирования за счет возможности использования стандартных конструкторский решений и единых технических требований. Происходит удешевление производства. Несомненным плюсом является возможность поточного производства взаимозаменяемых деталей, упрощение процесса сборки при использовании взаимозаменяемых деталей и узлов, снижается требование к квалификации персонала. Взаимозаменяемость деталей машин обеспечивается системой допусков и посадок, нормализованной соответствующими стандартами и представляющей собой развернутую классификацию разрешенных к применению допусков и посадок. |

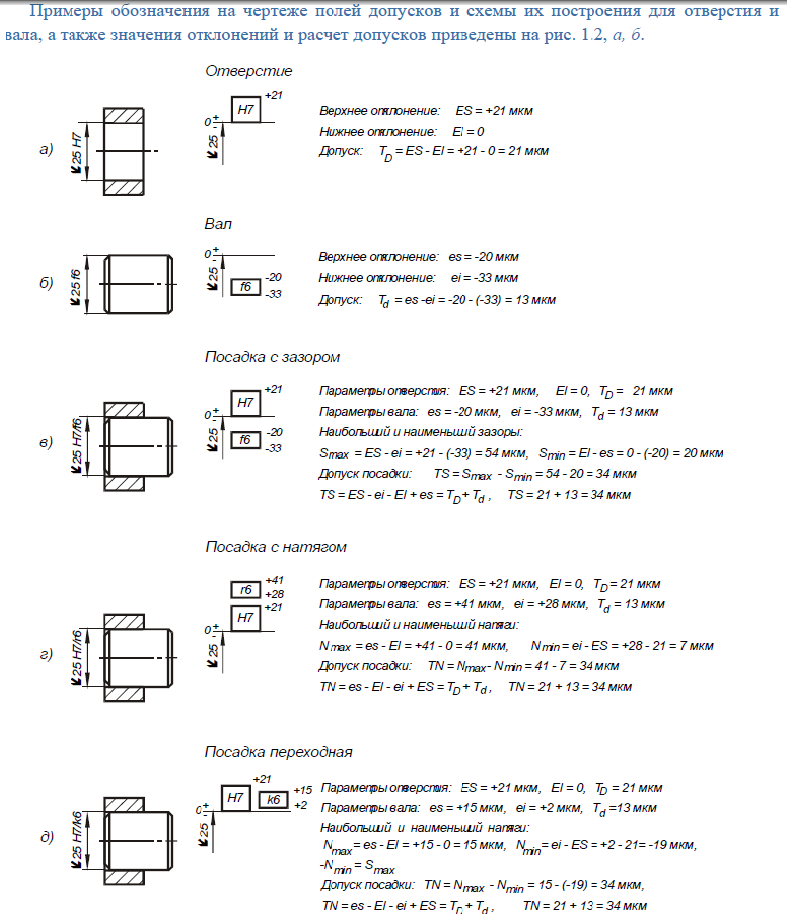

| Допуски и посадки При сборке сопрягаемых деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Охватывающую поверхность называют отверстием, а охватываемую- валом. Каждый из размеров сопрягаемых поверхностей выполняют с некоторым допуском. Во избежание брака при механической обработке детали машины всякий действительный размер ее, получаемый непосредственным измерением, должен находится между предельными размерами, обусловленными размером допуска. Допуском называется разность между наибольшим и наименьшим предельными размерами. Разность между наибольшим или наименьшим предельным размером и номинальным размером называется соответственно верхним или нижним отклонением. Площадь поля, заключенного между линями верхнего и нижнего отклонений, называется полем допуска. Разность между охватывающим и охватываемым размерами определяет посадку т.е. характер соединения двух сопряженных деталей, обусловливающий большую или меньшую свободу относительного перемещения этих деталей или прочность неподвижного соединения их. Положительная разность между размерами отверстия и вала называется зазором, а отрицательная- с натягом. В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором; с натягом; переходной, когда возможно получение как зазора, так и натяга. |

Единая система допусков и посадок

Единая система допусков и посадок

Единая система допусков и посадок, сокращённо – ЕСДП, была введена в действие с 1-го января 1977 г.

Действующая в настоящее время система стандартов на допуски и посадки для гладких цилиндрических и плоских соединений разработана в соответствии с рекомендациями и положениями международной организации по стандартизации ISO – International Organization for Standardization.

Единая система допусков и посадок оформлена в виде таблиц, в которых для номинальных размеров заданы научно обоснованные величины предельных отклонений для разных полей допусков отверстий и валов.

Для всех размеров допуски и предельные отклонения установлены при температуре +20 °С.

ЕСДП — предельно асимметричная система допусков, при этом Допуск задается "в тело" детали, т.е. в плюс - в сторону увеличения размера от номинального для основного отверстия и в минус - в сторону уменьшения размера от номинального для основного вала.

Предельно асимметричные системы допусков и посадок имеют некоторые экономические преимущества перед симметричными системами, что связано с обеспечением основных деталей предельными калибрами.

Системой допусков и посадок называют закономерно построенную совокупность рядов допусков и посадок, оформленную в стандартах. В настоящее время большинство стран мира применяют системы допусков и посадок ИСО (Международной организации по стандартизации), что позволяет обеспечить взаимозаменяемость изделий и их составных частей, изготовленных в разных странах.

Для построения системы допусков устанавливают единицу допуска, которая является мерой точности. Допуск не совсем полно характеризует точность изготовления. С увеличением размеров детали становится труднее выполнить ее с малыми допусками. Кроме того, опыт применения различных посадок показывает, что с увеличением размеров деталей допуск на их изготовление может быть увеличен без ущерба для надежности соединения. Трудности обработки в основном возрастают по закону кубической параболы, поэтому единицу допуска для интервала размеров 1—500 мм определяют по формуле  Стандарт ИСО устанавливает 19 квалитетов: 01, 0, 1, 2, . . ., 17. Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуск Т для любого квалитета определяется по формуле Т ai, где а — коэффициент, зависящий от квалитета и не зависящий от номинального размера. Для упрощения построения системы допусков весь интервал номинальных размеров от 1 до 500 мм разбивают на 13 интервалов: от 1 до 3 мм; свыше 3 — до 6 мм; свыше 6 — до 10 мм и т. д. (табл. 1). Для каждого интервала и квалитета установлен единый допуск. Таблица 1. Допуски для размеров до 500 мм (квалитеты 5... 13)

Квалитеты 01,0, 1 предназначены для концевых мер длины, которые изготовляются в виде брусков (плиток) прямоугольного сечения и служат для проверки измерительных средств. Расстояние у плиток между измерительными поверхностями выдерживается с очень высокой степенью точности. Так, например, у наиболее точных плиток размер 100 мм выдерживается с точностью ±0,1 мкм. Квалитеты 2, 3, 4 применяют при изготовлении калибров и для особо точных деталей, квалитеты 5. . .13 — для сопрягаемых размеров, a 14. . .17 — для несопрягаемых (свободных) и неответственных размеров. Установленные стандартом допуски и отклонения относятся к деталям, размеры которых определены при температуре 20 "С. Все точные измерения производят обязательно при этой температуре. Важно также соблюдать это условие для крупных деталей и деталей, коэффициент линейного расширения материала которых отличается от коэффициента линейного расширения материала измерительного инструмента. Таблица 2. Предпочтительный ряд полей допусков и предельных отклонений отверстий при номинальных размерах от 1 до 500 мм

За основное отклонение, определяющее положение поля допуска относительно нулевой линии, в системе СЭВ принято отклонение, ближайшее к нулевой линии. Всего для валов и отверстии установлено по 28 рядов основных отклонений, которые обозначаются одной Таблица 3. Предпочтительный ряд полей допусков и предельных отклонений для валов при номинальных размерах от 1 до 500 мм

или двумя буквами латинского алфавита: прописной для отверстий и строчной для валов. Таким образом, обозначение поля допуска состоит из буквы (или двух) и номера квалитета, например: H7; I7; k6. Для отверстий принят следующий ряд основных отклонений: А, В, С, CD, D, Е, EF, F, FG, О, Я, /, Is, К, М, N, Р, R, S, Т, U, V, X, Y, Z, ZA, ZB, ZC. где А — наибольшее положительное отклонение, С — наибольшее отрицательное отклонение, И — нулевое отклонение. Обозначения основных отклонений для валов:

а, b, с, . . ., zc. В первую очередь применяют предпочтительные поля допусков (табл. 2 и 3). Стандартом разрешается в чертежах предельные отклонения указывать тремя способами: условными обозначениями предельных отклонений, например: 60Н7; 60h7; числовыми величинами, а также условными обозначениями предельных отклонений и справа от них в скобках их числовые величины, например: 60/Н77<+0,0:|1; 60f7). Посадки образуются путем сочетания полей допусков размеров соединяемых деталей. Применяют посадки в системе отверстия и в системе вала. В системе отверстия за основу принято отверстие, а та или иная посадка получается путем изменения поля допуска вала. Стандарт СЭВ 144—75 рекомендует следующие предпочтительные посадки в системе отверстия (в числителе указаны поля допусков отверстия, в знаменателе — вала). В системе вала посадки получаются изменением поля допуска отверстия, основной деталью является вал. Иногда в сборочных чертежах проставляют посадку соединенных деталей. Сначала указывают номинальный размер, общий для соединяемых элементов, затем посадку в виде дроби, например 50*H8/d9. Допускается обозначение посадки через дефис, например 50 H8-d9. Стандарт ИСО устанавливает 19 квалитетов: 01, 0, 1, 2, . . ., 17. Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуск Т для любого квалитета определяется по формуле Т ai, где а — коэффициент, зависящий от квалитета и не зависящий от номинального размера. Для упрощения построения системы допусков весь интервал номинальных размеров от 1 до 500 мм разбивают на 13 интервалов: от 1 до 3 мм; свыше 3 — до 6 мм; свыше 6 — до 10 мм и т. д. (табл. 1). Для каждого интервала и квалитета установлен единый допуск. Таблица 1. Допуски для размеров до 500 мм (квалитеты 5... 13)

Квалитеты 01,0, 1 предназначены для концевых мер длины, которые изготовляются в виде брусков (плиток) прямоугольного сечения и служат для проверки измерительных средств. Расстояние у плиток между измерительными поверхностями выдерживается с очень высокой степенью точности. Так, например, у наиболее точных плиток размер 100 мм выдерживается с точностью ±0,1 мкм. Квалитеты 2, 3, 4 применяют при изготовлении калибров и для особо точных деталей, квалитеты 5. . .13 — для сопрягаемых размеров, a 14. . .17 — для несопрягаемых (свободных) и неответственных размеров. Установленные стандартом допуски и отклонения относятся к деталям, размеры которых определены при температуре 20 "С. Все точные измерения производят обязательно при этой температуре. Важно также соблюдать это условие для крупных деталей и деталей, коэффициент линейного расширения материала которых отличается от коэффициента линейного расширения материала измерительного инструмента. Таблица 2. Предпочтительный ряд полей допусков и предельных отклонений отверстий при номинальных размерах от 1 до 500 мм

За основное отклонение, определяющее положение поля допуска относительно нулевой линии, в системе СЭВ принято отклонение, ближайшее к нулевой линии. Всего для валов и отверстии установлено по 28 рядов основных отклонений, которые обозначаются одной Таблица 3. Предпочтительный ряд полей допусков и предельных отклонений для валов при номинальных размерах от 1 до 500 мм

или двумя буквами латинского алфавита: прописной для отверстий и строчной для валов. Таким образом, обозначение поля допуска состоит из буквы (или двух) и номера квалитета, например: H7; I7; k6. Для отверстий принят следующий ряд основных отклонений: А, В, С, CD, D, Е, EF, F, FG, О, Я, /, Is, К, М, N, Р, R, S, Т, U, V, X, Y, Z, ZA, ZB, ZC. где А — наибольшее положительное отклонение, С — наибольшее отрицательное отклонение, И — нулевое отклонение. Обозначения основных отклонений для валов:

а, b, с, . . ., zc. В первую очередь применяют предпочтительные поля допусков (табл. 2 и 3). Стандартом разрешается в чертежах предельные отклонения указывать тремя способами: условными обозначениями предельных отклонений, например: 60Н7; 60h7; числовыми величинами, а также условными обозначениями предельных отклонений и справа от них в скобках их числовые величины, например: 60/Н77<+0,0:|1; 60f7). Посадки образуются путем сочетания полей допусков размеров соединяемых деталей. Применяют посадки в системе отверстия и в системе вала. В системе отверстия за основу принято отверстие, а та или иная посадка получается путем изменения поля допуска вала. Стандарт СЭВ 144—75 рекомендует следующие предпочтительные посадки в системе отверстия (в числителе указаны поля допусков отверстия, в знаменателе — вала). В системе вала посадки получаются изменением поля допуска отверстия, основной деталью является вал. Иногда в сборочных чертежах проставляют посадку соединенных деталей. Сначала указывают номинальный размер, общий для соединяемых элементов, затем посадку в виде дроби, например 50*H8/d9. Допускается обозначение посадки через дефис, например 50 H8-d9.

|

| Система вала и Система отверстия Посадки осуществляются по двум системам: системе отверстия и системе вала. В посадках по системе отверстия предельные размеры отверстия остаются постоянными и различные посадки осуществляются изменением предельных размеров вала. В посадках по системе вала предельные размеры вала остаются постоянными и различные посадки осуществляются изменением предельных размеров отверстия. Отверстие, нижнее отклонение которого равно нулю, называется основным отверстием, а вал, верхнее отклонение которого равно нулю, называется основным валом. Посадки в системе отверстия характеризуются тем, что различные зазоры и натяги получаются соединением валов с основным отверстием. Выбор системы посадок при проектировании деталей машин имеет большое экономическое значение. Система отверстия при равных условиях обходится дешевле системы вала, так как при ней требуется меньшее количество дорогостоящего инструмента и дешевле обработка изделия. Поэтому система отверстия получила большее распространение. Систему вала применяют лишь тогда, когда применение системы отверстия оказывается невозможным или невыгодным |

Обозначения на чертежах

|

| Назначения допусков и посадок в соединениях, построение схем полей допусков Лаба |

| Особенности посадок колец подшипников качения Посадки внутреннего кольца на вал выполняется по системе отверстий, а внешнего кольца по системе вала. Особенностью изготовления подшипников качения является то, что допуск его внутреннего кольца идет относительно номинального размера в минус. |