Опоры валов

Виды трения в опорах валов

Валы – вращающиеся детали, передающие крутящий момент вдоль своей оси Осью называют деталь, предназначенную только для поддержания установленных на ней деталей.

Подшипники служат опорами для валов и вращающихся осей, воспринимают радиальные и осевые нагрузки, приложенные к валу, и передают их на корпус машины. При этом вал должен фиксироваться в определенном положении и легко вращаться вокруг заданной оси.

По характеру трения подшипники разделяют на две большие группы:

- подшипники скольжения -В таком подшипнике цапфа(участок, которым опирается вал или ось на подшипник) вращающегося вала (или оси) проскальзывает по опоре.

Конструкции подшипников скольжения

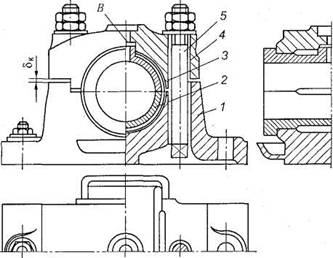

Подшипники бывают неразъемные и разъемные:

Неразъемные подшипники могут быть выполнены за одно целое со станиной или в виде втулки, установленной в корпус подшипника.

Разъемный подшипник отличается от неразъемного тем, что в нем втулка заменена вкладышами , корпус подшипника разъемный и состоит из собственно корпуса и крышки, соединенных болтами или шпильками .

Разъемный подшипник отличается от неразъемного тем, что в нем втулка заменена вкладышами , корпус подшипника разъемный и состоит из собственно корпуса и крышки, соединенных болтами или шпильками .

Скольжение бывает сухое, полужидкостное и жидкостное.

- подшипники качения (трение качения)-Состоят из внутреннего и наружного колец с дорожками качения, тел качения (шариков или роликов) и сепаратора, разделяющего и направляющего шарики или ролики, что обеспечивает их правильную работу. В некоторых подшипниках для уменьшения габаритов отсутствует одно или оба кольца, а в других сепаратор.

Скольжение бывает сухое, полужидкостное и жидкостное.

- подшипники качения (трение качения)-Состоят из внутреннего и наружного колец с дорожками качения, тел качения (шариков или роликов) и сепаратора, разделяющего и направляющего шарики или ролики, что обеспечивает их правильную работу. В некоторых подшипниках для уменьшения габаритов отсутствует одно или оба кольца, а в других сепаратор.

В зависимости от: формы тел качения различают подшипники шариковые и роликовые . Подшипники качения классифицируют по способности воспринимать нагрузку — радиальные, радиально-упорные, упорно-радиальные и упорные

Радиальные подшипники воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники воспринимают только осевую нагрузку.

Радиально-упорные и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

В зависимости от: формы тел качения различают подшипники шариковые и роликовые . Подшипники качения классифицируют по способности воспринимать нагрузку — радиальные, радиально-упорные, упорно-радиальные и упорные

Радиальные подшипники воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники воспринимают только осевую нагрузку.

Радиально-упорные и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

|

| Смазка Смазочные материалы подразделяются на жидкие, консистентные ,т.е густые (мази), твердые и газообразные. Жидкиемасла равномерно распределяются по трущимся поверхностям, обладают малым внутренним трением, хорошо работают в значительных диапазонах температур и поэтому являются основным смазочным материалом подшипников скольжения. Наиболее распространены минеральные масла- продукты переработки нефти. Важнейшие свойства масел, определяющие их смазывающую способность, в условиях жидкого трения- вязкость, а при отсутствии жидкостного трения- маслянистость. Вязкость, или внутреннее трение жидкости, - свойство сопротивляться сдвигу одно слоя жидкости по отношению к другому. Различают динамическую и кинематическую вязкость. Маслянистость( смачиваемость, липкость)- способность смазочного материала к образованию и удержанию на поверхности трения трущихся деталей машин тонких пленок масла. Консистентные смазочные материалы изготовляют путем загущения жидких минеральных масел кальциевыми (солидолы) или натриевыми (консталины) мылами. Они хорошо герметизируют подшипники и допускают в подшипниках большое давление; по сравнению с маслами внутренне трение в них более высокое. Консистентные смазочные материалы применяют в подшипниках машин цементной промышленности, ткацких станках и т.п., требующих надежной герметизации или работающих в широком диапазоне температур и режимов эксплуатации. Твердые смазочные материалы- графит, талька, слюда и некоторые другие- применяются для смазки подшипников скольжения, работающих при высоких температурах рабочей среды (например, в транспортерах , вагонетках различных печей). В некоторых подшипниках скольжения быстроходных и малонагруженных валов применяют воздушную смазку. Достоинство воздушной смазки- небольшие потери мощности в подшипниках на трение и теплообразование, так как вязкость воздуха очень низкая. |

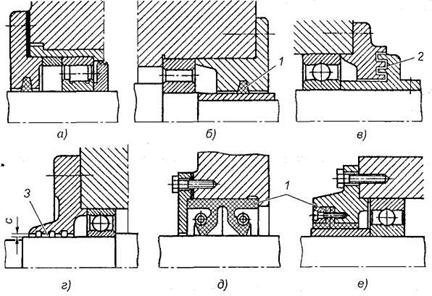

Уплотнения

Подшипники качения должны быть тщательно защищены от попадания в них пыли и грязи. Для этого, а также для предохранения вытекания смазки из корпуса подшипника применяют различные внешние уплотняющие устройства. Для подшипников качения, смазываемых консистентными мазями, предусматривают внутренние уплотняющие устройства, назначение которых - противодействовать поступлению в корпус подшипника лишней смазки, разбрызгиваемой колесами из общей масляной ванны. Внутренними уплотняющими устройствами снабжают также подшипники качения, смазываемые жидкой смазкой из общей масляной ванны при слишком обильной струе смазки, например при расположении подшипника, вблизи косозубой шестерни или червяка. Внутренние уплотняющие устройства служат также для защиты подшипников качения от загрязнения продуктами износа зубьев колес из общей масляной ванны.

Манжетные уплотнения применяют чаще, так как они вполне надежны при жидкой и консистентной смазке подшипников и окружной скорости вала до 10 м/с. Войлочное уплотнение применяют при окружной скорости пала до 5 м/с. Щелевые уплотнения без проточек и с проточками. К данной группе уплотнений относят также уплотнения защитным или маслоотражательными шайбами. Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пьти и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы применяют в качестве внутренних. В ответственных случаях применяют комбинированные уплотнения

Гузенков 312страница самый последний абзац или

Выбор уплотнения имеет большое значение для устойчивой работы подшипника. 5KF поставляет подшипники со встроенными уплотнениями следующих типов

- с защитными шайбами (-» рис. 27)

- с уплотнениями малого трения (-> рис. 28)

- с контактными уплотнениями (-> рис. 29),

которые обеспечивают экономичные и компактные решения для многих областей применения подшипников. Имеется большое количество исполнений уплотнений для

- радиальных шарикоподшипников

- радиально-упорных шарикоподшипников

- самоустанавливающихся шарикоподшипников

- цилиндрических роликоподшипников

- игольчатых роликоподшипников

- сферических роликоподшипников

- тороидальных роликоподшипников CARB

- опорных роликов,

- подшипников и подшипниковых узлов типа Y.

Все подшипники со встроенными уплотнениями с обеих сторон заполнены пластичной смазкой надлежащего качества и в требуемом количестве.

Уплотнения в подшипниковых узлах

Надежность подшипников качения во многом зависит от типа уплотняющих устройств. Уплотнения в подшипниковых узлах должны не допускать утечки смазочного материала из корпуса, где установлены подшипники, а также защищать подшипники от попадания в них пыли, грязи и абразивных частиц, вызывающих их преждевременное изнашивание. Это специальные детали, выполненные из мягких упругих материалов (мягкие металлы, резина, пластмасса, войлок и т.п.).

Уплотнения, применяемые в машиностроении, подразделяют на: контактные, щелевые, лабиринтные и защитные мазеудерживающие кольца и маслоотражательные шайбы.

Рис. 30. Уплотнения подшипниковых узлов: а, б — фетровые и войлочные уплотнения;

в, г — лабиринтные и щелевые уплотнения; д, е — манжетное армированное уплотнение

Работа контактных уплотнений зависит от выбора материалов, устанавливаемых в крышках корпуса подшипника и контактирующих с валом, на котором находится подшипник.

Наибольшее распространение получили контактные уплотнения из войлочных, фетровых и кожаных колец (рис. 30, а, б). Основное достоинство уплотнений этого типа — простота и дешевизна изготовления.

Этот тип уплотнений рекомендуется применять при незначительных окружных скоростях (до 4, 5 м/с) и температуре окружающей среды до 90°С. Вал (или промежуточная втулка) должен быть обработан с достаточной точностью.

Для того чтобы уплотняющий материал лучше прилегал к вращающемуся валу, в конструкцию включают браслетную пружину. Такие уплотнения называют манжетными(рис. 30, д). Пружина должна прижимать уплотняющий материал к валу с незначительной силой (для уменьшения изнашивания и нагрева вала).

Манжету устанавливают открытой стороной внутрь корпуса, что обеспечивает подход масла. Но если смазочный материал подается шприцом, то манжету устанавливают открытой стороной наружу, т.к. увеличенное давление отогнет кромку манжеты и избыток вытечет наружу. Если уровень масла высок или при работе в загрязненной среде, то ставят две манжеты.

Манжетные уплотнения работают при окружных скоростях до 10 м/с, с температурой узла до 100 °С.

Торцевые уплотненияимеют сложную конструкцию, большие размеры, высокую стоимость, но и он является очень хорошим уплотнителем по торцевой поверхности. Торцовый уплотнитель состоит из двух колец и пружины, одно кольцо имеет дополнительный статический уплотнитель.

Щелевые и лабиринтные уплотненияустраняют недостатки, имеющие место в уплотнениях контактного типа.Имеют две-три кольцевые канавки в крышке корпуса подшипника (зазор с = 0,1 - 0,4 мм). Канавки и зазор оказывают значительное гидравлическое сопротивление вытекающему из корпуса смазочному материалу. Зазор щелевых уплотнений заполняют пластинчатым смазочным материалом, который защищает подшипник от попадания в него пыли и влаги. Но данные уплотнителя применяются в сочетании с другими, т.к. не обеспечивают полной герметичности.

лабиринтное уплотнение. В уплотнении этого типа радиальные и осевые щели делают сложной формы, напоминающей лабиринт (рис. 30, в). Оно препятствуют протеканию жидкостей и даже газа через каскад щелей и камер, так, типовая букса грузового вагона имеет четырёхкамерное лабиринтное уплотнение с зазором 0,8 мм;

Недостатком этих уплотнений является ненадежная защита смазочного материала от пыли и невозможность их применения при высокой температуре.

Центробежные, действующие за счёт центробежной силы, неэффективны при остановке машины.

Известны конструкции подшипников со встроенными уплотнениями, (рис. 31), в которых имеются защитные шайбы, а смазочный материал вносится при монтаже подшипников.

Упругие стальные шайбы применяются при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

Центробежные комбинированные уплотнения. Конструкция центробежных уплотнений проста. Они применяются если скорость вала > 0,5 м/с. Они эффективны, если вал расположен выше уровня масла.

Для увеличения уплотняющего эффекта используют комбинированные уплотнители.

Рис. 30. Уплотнения подшипниковых узлов: а, б — фетровые и войлочные уплотнения;

в, г — лабиринтные и щелевые уплотнения; д, е — манжетное армированное уплотнение

Работа контактных уплотнений зависит от выбора материалов, устанавливаемых в крышках корпуса подшипника и контактирующих с валом, на котором находится подшипник.

Наибольшее распространение получили контактные уплотнения из войлочных, фетровых и кожаных колец (рис. 30, а, б). Основное достоинство уплотнений этого типа — простота и дешевизна изготовления.

Этот тип уплотнений рекомендуется применять при незначительных окружных скоростях (до 4, 5 м/с) и температуре окружающей среды до 90°С. Вал (или промежуточная втулка) должен быть обработан с достаточной точностью.

Для того чтобы уплотняющий материал лучше прилегал к вращающемуся валу, в конструкцию включают браслетную пружину. Такие уплотнения называют манжетными(рис. 30, д). Пружина должна прижимать уплотняющий материал к валу с незначительной силой (для уменьшения изнашивания и нагрева вала).

Манжету устанавливают открытой стороной внутрь корпуса, что обеспечивает подход масла. Но если смазочный материал подается шприцом, то манжету устанавливают открытой стороной наружу, т.к. увеличенное давление отогнет кромку манжеты и избыток вытечет наружу. Если уровень масла высок или при работе в загрязненной среде, то ставят две манжеты.

Манжетные уплотнения работают при окружных скоростях до 10 м/с, с температурой узла до 100 °С.

Торцевые уплотненияимеют сложную конструкцию, большие размеры, высокую стоимость, но и он является очень хорошим уплотнителем по торцевой поверхности. Торцовый уплотнитель состоит из двух колец и пружины, одно кольцо имеет дополнительный статический уплотнитель.

Щелевые и лабиринтные уплотненияустраняют недостатки, имеющие место в уплотнениях контактного типа.Имеют две-три кольцевые канавки в крышке корпуса подшипника (зазор с = 0,1 - 0,4 мм). Канавки и зазор оказывают значительное гидравлическое сопротивление вытекающему из корпуса смазочному материалу. Зазор щелевых уплотнений заполняют пластинчатым смазочным материалом, который защищает подшипник от попадания в него пыли и влаги. Но данные уплотнителя применяются в сочетании с другими, т.к. не обеспечивают полной герметичности.

лабиринтное уплотнение. В уплотнении этого типа радиальные и осевые щели делают сложной формы, напоминающей лабиринт (рис. 30, в). Оно препятствуют протеканию жидкостей и даже газа через каскад щелей и камер, так, типовая букса грузового вагона имеет четырёхкамерное лабиринтное уплотнение с зазором 0,8 мм;

Недостатком этих уплотнений является ненадежная защита смазочного материала от пыли и невозможность их применения при высокой температуре.

Центробежные, действующие за счёт центробежной силы, неэффективны при остановке машины.

Известны конструкции подшипников со встроенными уплотнениями, (рис. 31), в которых имеются защитные шайбы, а смазочный материал вносится при монтаже подшипников.

Упругие стальные шайбы применяются при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

Центробежные комбинированные уплотнения. Конструкция центробежных уплотнений проста. Они применяются если скорость вала > 0,5 м/с. Они эффективны, если вал расположен выше уровня масла.

Для увеличения уплотняющего эффекта используют комбинированные уплотнители.

|

| Подшипники скольжения и качения. (выше) |

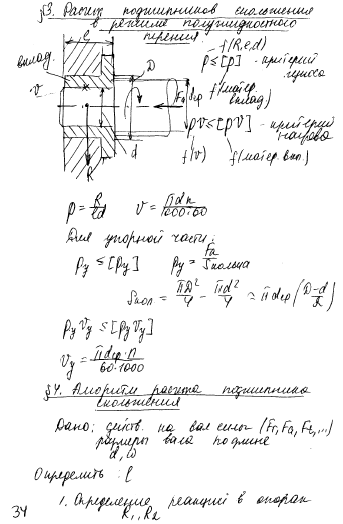

| Устройство, критерии работоспособности Подшипники скольжения - В таком подшипнике цапфа(участок, которым опирается вал или ось на подшипник) вращающегося вала (или оси) проскальзывает по опоре. Бывают неразъемные и разъемные: Неразъемные подшипники могут быть выполнены за одно целое со станиной или в виде втулки, установленной в корпус подшипника. Разъемный подшипник отличается от неразъемного тем, что в нем втулка заменена вкладышами , корпус подшипника разъемный и состоит из собственно корпуса и крышки, соединенных болтами или шпильками . Нормальную работу подшипника скольжения определяют несущая способность, износостойкость, температура нагрева и отсутствие заедания цапфы. Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p=N/(ld)≤[p] . Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала. - подшипники качения (трение качения). Состоят из внутреннего и наружного колец с дорожками качения, тел качения (шариков или роликов) и сепаратора, разделяющего и направляющего шарики или ролики, что обеспечивает их правильную работу. В некоторых подшипниках для уменьшения габаритов отсутствует одно или оба кольца, а в других сепаратор. Критерии работоспособности. Основными критериями работоспособности подшипников качения являются долговечность по усталостному выкашиванию и статическая грузоподъемность по пластическим деформациям. |

| Нагрузки. действующие на подшипник Нагрузки Величина нагрузки Величина нагрузки - это один из факторов, который обычно обусловливает выбор размера используемого подшипника. Радиальная нагрузка Осевая нагрузка Радиальная нагрузка - перпендикулярно валу. Осевая - по оси. Комбинированная нагрузка Комбинированная нагрузка складывается из радиальной и осевой нагрузок, действующих одновременно Моментная нагрузка Если нагрузка действует на подшипник эксцентрично, возникает опрокидывающий момент. Перекос Угловые перекосы вала относительно корпуса возникают, например, при изгибах вала, образующихся под воздействием рабочих нагрузок, когда посадочные места подшипника в корпусе имеют разную высоту или когда валы опираются на подшипники, установленные в разных корпусах, находящихся на слишком большом расстоянии друг от друга. |

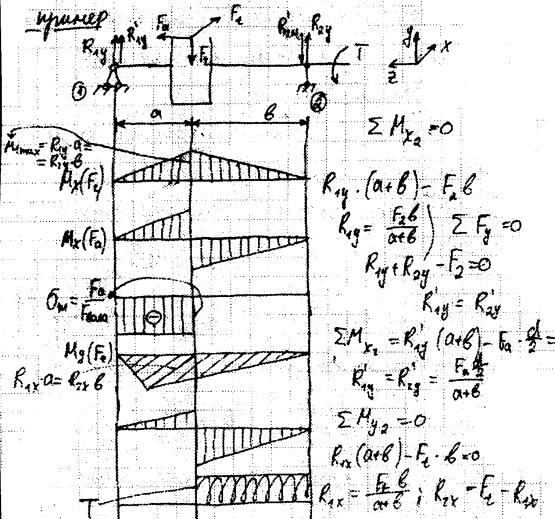

Построение эпюр силовых факторов валов

|

Способы установки подшипников качения на валах

|

| Способы их регулировки Регулировку осевого зазора подшипников, 1. За счет изменения толщины прокладки или комплекта прокладок между крышкой, прижимающей наружное кольцо подшипника, и корпусом. Регулировочная прокладка может находиться также между крышкой и наружным кольцом подшипника. 2. Перемещением наружного кольца подшипника установочным винтом, ввинченным в крышку, через промежуточную шайбу. 3. Перемещением наружного кольца подшипника регулировочной гайкой, ввернутой в корпус. 4. Перемещением внутреннего кольца подшипника с помощью гайки или винтов и шайбы. 5. Деформацией внутреннего кольца подшипника, имеющего конусное отверстие, за счет перемещения его гайкой по конусу вала 6. Смещением кольца, расположенного в корпусе, с помощью прокладок и другими способами |

| Подшипники скольжения полужидкостного трения Режимы смазки.Подшипник скольжения работает при наличии смазочного материала в зазоре между цапфой вала и вкладышем. Смазыванием называют подведение смазочного материала в зону трения, смазкой – действие смазочного материала. При неподвижном вале жидкий смазочный материал в подшипнике из зоны контакта выдавлен но на поверхностях цапфы и вкладыша сохраняется его тонкая пленка толщиной порядка 0,1 мкм. Толщины этой пленки не хватает для полного разделения поверхностей трения в момент пуска и при малой угловой скорости вала. Работу подшипника в этот момент характеризует режим граничной смазки (при этом свойства смазочного материала отличаются от объемных). Вращающийся вал вовлекает смазочный материал в клиновой зазор между цапфой и вкладышем, в результате чего возникает несущий масляный слой, характеризуемый значительной гидродинамической подъемной силой, под действием которой вал всплывает. По мере увеличения скорости толщина смазывающего слоя увеличивается, но отдельные микровыступы трущихся поверхностей задевают при вращении друг за друга. Работу подшипника в этот момент характеризует резким полужидкостной смазки. Граничную и полужидкостную смазку объединяют одним понятием – несовершенная смазка. |

Методика расчета

|

| Понятие о подшипниках жидкостного трения При определении конструкции подшипника и соответствующем режиме работы может быть осуществлено трение со смазочным материалом. Работа подшипника в этих условиях подчиняется гидродинамической теории смазки. Виды трения: 1. Сухое трение - без смазки. 2. Полужидкостное трение, когда имеет место лишь частичное касание вала и подшипника. 3. Жидкостное трение - только между молекулярными слоями жидкости, когда металлические поверхности вала и подшипника не касаются одна другой. Все виды трения существуют реально и используются практически. Жидкостное трение - это идеальный расчетный вид трения, на который должны быть ориентированы все подшипники при установившемся режиме работы. Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания, значительно уменьшаются потери энергии на преодоление вредных сопротивлений, цапфа и вкладыш практически не изнашиваются. |