Автоматическая система управления технологическим процессом (АСУТП)

Основной задачей автоматического управления процессом электролиза является исполнение следующих базовых функций:

- поддержание заданного напряжения на электролизёре путём регулирования междуполюсного расстояния;

- поддержание заданной концентрации глинозёма в электролите путём дозированной подачи А1203 с помощью систем АПГ;

- стабилизация криолитового отношения путём автоматизированной корректировки электролита фтористым алюминием.

Соответственно структура управления включает контур стабилизации приведенного напряжения Unp, контур поддержания оптимальной концентрации глинозёма и контур поддержания заданного криолитового отношения. Разрабатываются и более сложные системы, позволяющие исполнять не только указанные выше функции, но и поддерживать тепловой баланс и стабильность ванны с учётом объёма электролита, наличия осадка А1203, МПР и др. (В.Юрков, В.Манн, К.Никандров, О.Требух).

Другие функции АСУТП включают автоматическое сопровождение основных технологических операций: обработки ванн, выливки металла, гашения анодных эффектов, замены анодов (перестановки штырей) и др. В рамках этой системы производятся технологические измерения, в том числе температуры электролита, уровней металла и электролита, перепадов напряжения в аноде и подине и др. Информация о текущих значениях этих параметров процесса вводится в состав информационного обеспечения системы и используются в целях контроля и управления технологией.

Современные системы управления строятся многоуровневыми (рис. 9.5), где все основные функции по стабилизации технологического режима электролизёров должны выполняться на нижнем уровне управления («уровень электролизёров»). Для этих целей используются программируемые логические контроллеры и шкафы управления электролизёрами (ШУЭ) для каждых одного или пары электролизёров, устанавливаемые в непосредственной близости от ванн (рис. 9.6). Контроллер, перемещая анод, регулирует МПР, а также управляет работой АПГ без вмешательства головного компьютера верхнего уровня.

Автоматическое сопровождение других операций (выливка металла, замена анодов, перетяжка рамы и др.) также производится на нижнем уровне управления с помощью ШУЭ.

АРМ мастера АРМ старш. АРМ мастера корп. 1 мастера корп. 2 _ Принтер _________ Пойнтер ------ Верхним

□ fi □ fi □ уровень

i ГГ 1 ...П—

СЕТЬ

КОНТРОЛЛЕРЫ Нижний

r—L, J—i —L— уровень

j<J И Щ |к

шуэ ГИГ1!

■ГХГ ГХГ L-r-J| UT-1

I п ЭЛЕКТРОЛИЗЕРЫ 200-М | 200

Рис. 9.5. Двухуровневая структура АСУТП электролиза (Локшин Р.Г., ВАМИ)

Таким образом, на нижнем уровне АСУТП строится непосредственное управление работой электролизёра. Здесь же производится индикация основных параметров, контролируется состояние оборудования и в случае необходимости обеспечивается ручное управление электролизёром.

Технические средства нижнего уровня включают панель управления с индикацией, блок приёма входной информации, вычислительный блок, а также блок формирования управляющих действий, способный управлять исполнительными механизмами электролизёра (приводом анодного устройства, катушкой клапанов АПГ, сигнализацией анодных эффектов и др.).

Все вычислительные операции на нижнем уровне выполняются промышленными контроллерами, позволяющими реализовать сложные алгоритмы управления электролизёрами.

Верхний уровень управления («уровень серии») предназначен для контроля и управления процессом электролиза в пределах серии, для ведения базы данных и подготовки сводок для автоматизированных рабочих мест (АРМов). Этот уровень обеспечивается ЭВМ, установленной на центральном пункте управления. Полученная информация используется для принятия решений по изменению технологических режимов и оптимизации процесса электролиза. На верхнем уровне осуществляется также связь АСУТП с системами управления предприятием и диспетчерской службой. Часть этой информации передаётся в вычислительный центр предприятия, являющийся фактически третьим уровнем системы управления производством.

Рис. 9.6. Типовая алгоритмическая структура шкафа управления электролизёром (Березин А.И., ООО «ИТЦ» РУСАЛ)

Рис. 9.6. Типовая алгоритмическая структура шкафа управления электролизёром (Березин А.И., ООО «ИТЦ» РУСАЛ)

|

Использование многоуровневой структуры обеспечивает высокую надёжность функционирования АСУТП - если один шкаф управления вышел из строя, то автоматическое управление теряется только на одном-двух электролизёрах, а остальные продолжают работать в автоматическом режиме.

Одной из конечных целей управления процессом электролиза можно считать повышение выхода по току. Постановка задачи управления, нацеленная на получение максимума выхода по току, предусматривает создание математической модели объекта управления, включающей систему уравнений связи между соответствующими параметрами процесса. К этим параметрам можно отнести, главным образом, температуру электролита, концентрацию глинозёма в электролите, к.о. и междуполюсное расстояние.

Со снижением температуры электролита (в том числе перегрева относительно температуры ликвидуса) уменьшаются потери алюминия с обратными реакциями и растёт выход по току. То же самое происходит с увеличением МПР из-за снижения контакта растворённого алюминия с анодными газами. Что касается концентрации глинозёма, то задача эта многоплановая и решение её лежит в области малых концентраций глинозёма.

Следовательно, для получения наибольшего выхода по току система должна стабилизировать температуру и перегрев электролита на заданном уровне, поддерживать повышенные значения МПР, а концентрацию глинозёма удерживать в области низких значений. Однако реализация такого управления ограничена тем, что число активно регулирующих воздействий невелико: это перемещение анода, управление подачей глинозёма и фтористого алюминия.

В конечном счёте, общая задача управления электролизом может быть разделена на следующие операции:

- определение оптимальных значений концентрации глинозёма и поддержание их на заданном уровне с помощью программного обеспечения и технических средств управления АПГ;

- стабилизация к.о. на уровне заданного значения с помощью системы АПФ;

- стабилизация приведенного напряжения (напряжения электролизёра, приведенного к номинальному току серии) на уровне заданного значения, что сводится к традиционному управлению перемещением анодного массива; с течением времени в результате накопления металла, расходования анода при электролизе, выливки металла и др. значение МПР изменяется и функция АСУТП заключается в гибком регулировании МПР с учётом вывода напряжения на уровень заданного.

Техническое и программное обеспечение систем АСУТП постоянно обновляется и совершенствуется. В качестве примера можно привести АСУТП «Тролль» фирмы ТоксСофт для серии электролиза с обожженными анодами, которая имеет следующий состав уровней.

Состав нижнего уровня:

-блоки управления (БУ) - каждый БУ управляет двумя электролизерами и содержит в своём составе управляющий контроллер, силовую часть (пускатели двигателей) и выходные модули управления механизмами АПГ;

-контроллер тока и напряжения серии (КТНС) - служит для считывания, обработки, хранения и передачи на БУ параметров тока серии;

-концентратор сети корпуса (КСК) - служит для передачи информации от контроллеров на верхние уровни управления;

-технологическая сеть корпуса - объединяет все БУ, КТНС и КСК в корпусе оптоволоконными линиями связи.

Состав верхнего уровня '.

-автоматизированное рабочее место (АРМ) оператора - предназначено для круглосуточного контроля состояния электролизеров, управления технологическим процессом, выдачи звуковых сообщений и для других функций оперативного управления;

-АРМ клиента системы - включает в себя все функции АРМ оператора, а также позволяет анализировать информацию о работе корпуса, включая просмотр и печать графиков, суммарной информации, стандартных и произвольных сводок;

-сервер базы данных (СБД) - хранит всю архивную (хранимую) информацию о работе электролизеров, позволяет просматривать и печатать графики, сводки за любой период времени (до трёх лет);

-сервер реального времени (СРВ) - хранит всю текущую информацию о работе электролизеров, обеспечивает передачу данных и команд в реальном времени с нижнего уровня на верхний и обратно, обеспечивает занесение поступающих с нижнего уровня данных в СБД.

В процессе работы АСУТП выполняет следующие функции управления производством, взаимодействия с технологическим персоналом, накопления, хранения и обработки информации.

Функции обработки технологической информации:

-сбор и первичная обработка дискретных и аналоговых сигналов;

-расчет технологических параметров работы электролизера (приведенное напряжение, средние значения рабочего и приведенного напряжения за различные периоды, расход электроэнергии по каждому электролизеру).

Функции взаимодействия с персоналом:

-индикация параметров работы электролизера или уставок регулирования на панели БУ и АРМ оператора, АРМ мастера;

-ручное управление оборудованием электролизера (переключение режима управления анодом «ручной»/«автоматический», включение/выключение режимов сопровождения регламентных операций, ручное перемещение анода) как с БУ, так и с АРМа оператора и АРМа мастера;

-изменение уставок и параметров управления электролизером с АРМ оператора, АРМ мастера и панели БУ;

-ввод измененных программ нижнего уровня и изменение их параметров с АРМ оператора.

Функции обмена и хранения информации:

-хранение информации о работе электролизеров в Блоках Управления не менее 3 суток;

-хранение информации на верхнем уровне (в Базе Данных) по всем электролизерам в течение месяца, а в виде архива - не менее 3 лет;

-передача текущей информации о работе системы: значений тока серии от КТНС к БУ, текущих технологических параметров от БУ и КТНС к АРМ оператора корпуса, команд оператора и мастера по управлению и изменению уставок от АРМов к БУ;

-передача суммарной информации о работе системы от БУ и КТНС на верхний уровень по мере накопления и по запросам.

Функции управления анодом:

-управление приводом анода в автоматическом режиме с выдачей определенных алгоритмами дискретных сигналов включения/выключения пускателей;

-ручное управление анодом с клавиатуры БУ и АРМ оператора и мастера;

-автоматическое поддержание МПР.

Функции сопровождения особых ситуаций и регламентных

работ:

-прогнозирование и сопровождение анодных эффектов; обнаружение и устранение МГД-нестабильности; сопровождение снижения и отключения тока серии;

-сопровождение выливки металла, сопровождение замены анодов или перестановки штырей; сопровождение перетяжки анодной рамы; ручное устранение перекоса анодной рамы; сопровождение обработки;

-ручной и полуавтоматический режим (таймер) управления АПГ; поддержание концентрации глинозема (автоматический режим АПГ); управление частотой анодных эффектов; управление дозатором A1F3 по алгоритму поддержания к.о.

Алгоритмы сбора и обработки технологической информации Система считывает и обрабатывает аналоговые дискретные сигналы, характеризующие параметры работы оборудования электролизера. Все аналоговые сигналы считываются с периодом =55 мс, производится подавление помех и усреднение сигналов за 1 секунду. Сигнал тока серии передается по технологической сети в Блоки управления 10 раз в секунду.

По значениям рабочего напряжения электролизера, тока серии, уставок номинального тока серии и обратной ЭДС в Блоках Управления производится расчет приведенного напряжения электролизеров с периодом 1 раз в секунду. Значения рабочего и приведенного напряжения усредняются по 3 и 15 секундам, 1 и 3 минутам для использования в алгоритмах управления.

Алгоритмы взаимодействия системы с технологическим персоналом предусмотрены на всех уровнях системы. Блоки Управления предоставляют персоналу цеха электролиза возможность просмотра технологических параметров, ручного управления оборудованием и изменения уставок управления подключенных к ним электролизеров (с парольным ограничением доступа).

Изменение технологических параметров При помощи клавиш «+», «—», «Ввод», расположенных под индикаторами на Блоках Управления, возможно изменение технологических параметров (уставок) управления электролизерами. С АРМ Оператора и АРМ Старшего Мастера возможно изменение уставок любого электролизера, группы электролизеров или корпуса в целом (например, уставок номинального тока).

Система проверяет соответствие вводимых уставок заданным границам. Перед изменением уставок с панели Блока Управления должен быть введен индивидуальный пароль (паролем защищаются и другие действия с БУ, например включение регламентных режимов). По каждому паролю существует перечень разрешенных/запрещенных действий.

Автоматическое поддержание МПР

В процессе работы алгоритма автоматического поддержания МПР определяется текущая цель регулирования, состоящая из уставки напряжения и добавок, определяемых алгоритмами выливки, перетяжки, устранения МГД - нестабильности и др., а также отклонения усредненного за 3 минуты приведенного напряжения от заданного.

Если автоматическое поддержание МПР разрешено (не включены режим «Анод Руч.» или режимы сопровождения регламентных операций), нет запрета от алгоритма сопровождения анодного эффекта, а отклонение напряжения от цели выходит за заданные пределы dU, то определяется время и направление работы привода анода (подачи), необходимых для возврата напряжения к цели, и выдается соответствующая команда. После выполнения этой операции определяется ее результат (изменение напряжения) и корректируются расчётные параметры необходимого времени подачи. Параметры выполненной подачи заносятся в список событий и передаются на верхний уровень.

Управление АПГ и АПФ

Управление питанием работает раздельно для дозатора и пробойника и осуществляется выдачей дискретных сигналов включения пневматических клапанов. Управление позволяет изменить уставку для каждого отдельного питателя при сохранении количества подаваемого глинозёма. Циклограмма срабатывания пневматических клапанов обеспечивает пробивку корки электролита пробойником и засыпку сырья дозатором в заданном количестве.

Алгоритмы, работающие для АПГ, индуцируют выдачу сигналов при помощи управляющих воздействий (команд) «Цикл питания». Текущее значение концентрации глинозема вычисляется по косвенным данным - характеру изменения приведенного напряжения при изменении периода АПГ, градиенту напряжения, т.е. его изменению в единицу времени. Алгоритм попеременно увеличивает или уменьшает текущий период срабатывания АПГ, поддерживая концентрацию глинозема в заданных пределах.

Дозатор фтористых солей работает по принципу таймера. Уставка срабатывания рассчитывается на основании сравнения заданного криолитового отношения, вводимого вручную с АРМ Мастера или АРМ Оператора, и реального значения к.о.

Управление частотой анодных эффектов

При работе алгоритма поддержания концентрации глинозема не планируемые анодные эффекты возникают редко. С периодом, заданным уставкой времени между штатными АЭ, включается алгоритм «Поиск Анодного Эффекта», ставящий своей целью искусственно вызвать на ванне штатный анодный эффект. Работа АПГ до возникновения АЭ при этом запрещается. Время работы алгоритма поиска АЭ ограничивается с верхнего уровня. При превышении заданного времени система сигнализирует о прекращении работы алгоритма. По характеру изменения приведенного напряжения алгоритм прогнозирует наступление анодного эффекта за 1,0-1,5 ч с высокой вероятностью. При прогнозе АЭ запрещается автоматическое поддержание МПР.

При возникновении анодного эффекта включается сигнализация АЭ и система голосового оповещения в корпусе. На ваннах, оснащенных АПГ, выдается заданное количество полных циклов питания. Запрещаются автоматическое поддержание МПР и концентрации, регламентные режимы. После снижения напряжения ниже заданного значения, анодный эффект считается погашенным.

После гашения вычисляются параметры анодного аффекта: максимальное и среднее напряжение, продолжительность анодного эффекта, расход электроэнергии. Эти параметры, а также количество повторных вспышек, тип АЭ (штатный/самопроизвольный) и все действия системы и персонала в течение АЭ протоколируются и передаются на верхний уровень.

По истечении заданного времени после гашения АЭ включается запрещенное при его возникновении автоматическое поддержание МПР и концентрации, разрешаются режимы регламентных работ.

Обнаружение и устранение МГ- нестабильности

При отсутствии на электролизере анодных эффектов и регламентных работ система вычисляет амплитуду и период колебаний приведенного напряжения на электролизере. При превышении в течение заданного времени амплитуды порогового приведенного напряжения фиксируется факт наступления на ванне МГД- нестабильности (шумов), выдается соответствующий сигнал на верхний уровень и, при разрешенном автоматическом поддержании МПР, включается алгоритм устранения МГД-нестабильности.

Устранение МГД-нестабильности производится путем корректировки напряжения на электролизере. Для этого поэтапно (заданными ступенями) увеличивается рабочее напряжение. Если по истечении установленного времени МГД-нестабильность не исчезает, то поступает команда подъёма анода на следующую ступень. Если заданное количество ступеней не приводит к устранению МГД- нестабильности, принимается решение о невозможности дальнейшего выполнения этого алгоритма, включается аварийная сигнализация, выдается соответствующее сообщение на верхний уровень и алгоритм отключается. В таком случае необходимо более детальное обследование электролизёра и установление причин МГД- нестабилыюсти (см. раздел 6.5, третий тип «шумов).

Если на какой-либо ступени МГД-нестабильность исчезает, то по истечении определенного времени начинается поэтапное ступенчатое снижение напряжения и приближение его к значению уставки. После этого сведения о МГД-нестабильности и ее устранении протоколируются и передаются на верхний уровень.

Сопровождение регламентных работ

Выливка металла.

Режим «Выливка» включается нажатием клавиши на панели управления БУ и индицируется загоранием светодиода. При включении режима фиксируется напряжение выливки. На время выливки запрещаются автоматическое поддержание МПР и концентрации глинозёма, контроль и устранение МГД - нестабильности. Сообщение о включении режима передается на верхний уровень.

В процессе выливки автоматически осуществляется опускание анода для поддержания фиксированного напряжения выливки. По окончании выливки режим отключается повторным нажатием клавиши, после чего производится протоколирование и передача на верхний уровень параметров выливки. После окончания выливки производится подъём уставки напряжения на заданное время с целью восполнения тепла, утраченного с вылитым металлом. По истечении этого времени производится поэтапное уменьшение напряжения до заданного.

Замена анодов/перестановка штырей.

Режим сопровождения этих операций включается нажатием клавиши на панели управления БУ и индицируется загоранием светодиода. На время замены/перестановки запрещаются автоматическое поддержание МПР и концентрации глинозёма, контроль и устранение МГД - нестабильности. Сообщение о включении режима передается на верхний уровень. По окончании замены/перестановки режим отключается повторным нажатием клавиши, после чего производится изменение уставки напряжения с последующим поэтапным уменьшением её до целевого уровня.

Сопровождение обработки.

В соответствии с заданным графиком обработок на электролизерах за определенное время до начала обработки и на заданную продолжительность запрещаются автоматическое поддержание МПР, концентрации глинозема в электролите и работа АПГ в автоматическом режиме.

Перетяжка анодной рамы.

В соответствии с заданным графиком на электролизёрах производится подъём анодной рамы («Перетяжка») с нижнего уровня на верхний. Автоматическое поддержание МПР при этом запрещается.

9.4. Централизованная раздача и автоматизированное питание ванн глинозёмом

9.4.1. Общие положения

Система централизованной раздачи глинозёма по ваннам (ЦРГ) служит для доставки глинозёма от корпусных силосов в бункеры электролизёров. Из бункеров дозаторы автоматического питания глинозёмом (АПГ) подают глинозём в электролизёры. Пробой

ники по заданной программе пробивают корку электролита, а дозаторы подают порцию глинозёма.

Использование систем АПГ является одним из направлений снижения затрат труда, автоматизации процесса управления электролизом, а также решения экологических проблем в производстве алюминия, так как применение АПГ способствует герметизации ванн. Кроме того, для современных электролизёров большой мощности с поперечным расположением в корпусах, которые оснащаются стояками ошиновки по продольным сторонам, это единственный способ подачи глинозёма. Использование для этой цели напольной техники невозможно, а загрузка с кранов неприемлема по причине уплотненного графика их работы.

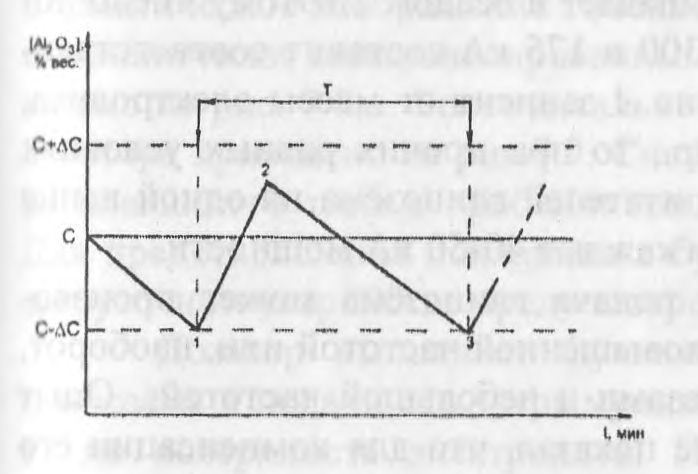

Принцип использования автоматизированного питания глинозёмом строится с учётом диаграммы изменения концентрации глинозёма в электролите (рис. 9.7).

Принцип использования автоматизированного питания глинозёмом строится с учётом диаграммы изменения концентрации глинозёма в электролите (рис. 9.7).

Рис. 9.1 .Концентрация глинозёма в электролите в период между загрузками

Участок 1-2 диаграммы соответствует периоду работы ванны от момента загрузки дозы глинозёма до начала уменьшения его в результате потребления в электрохимической реакции. Градиент изменения концентрации глинозёма на этом участке определяется разностью скоростей растворения в электролите и расходом его в процессе электролиза.

На участке 2-3 растворение завершено и происходит только уменьшение концентрации глинозёма до первоначального уровня за счет его расхода при электролизе. Моменты питания ванны глино- iCmom обозначены на диаграмме стрелками,

При отклонении концентрации глинозёма от заданного (оптимального) уровня С, равного АС, разовая доза глинозёма, загружаемая в электролизёр, составит А=МхАС/100 кг, где М-масса элек

тролита в ванне, кг. Период питания ванны глинозёмом составит Т = А/P, где Р - скорость потребления глинозёма в электрохимической реакции, кг/мин. Известно, что Р = ц!т}х$/60, где q -- электрохимический эквивалент алюминия, равный 0,336 кг/кА-ч; / - сила тока, кА; ту, -выход по току, ед.; г? - удельный расход глинозёма, кг/кг А1; 60 - число минут в часе.

Принимая АС - 0,1 % (мае.), что вполне отвечает требованиям технологии, рассчитаем ориентировочные значения А и Т для электролизёра мощностью 300 кА (7=300кА; Г]г=0,95; #=1 ,9кг/кг; М= 10 000кг), которые составят соответственно 10 кг и 3,3 мин. Аналогичный расчет для электролизера мощностью 175 кА даёт:

А = 5,8 кг и Т= 3,25 мин.

Как показала промышленная практика, единичная доза глинозёма от одного питателя не должна превышать 1,5- 2,0 кг. В случае превышения этого значения глинозём не успевает полностью раствориться в электролите и выпадает в осадок. Поэтому число дозаторов для электролизёров на 300 и 175 кА составит соответственно 6 и 4 шт. Поскольку значение А зависит от массы электролита, интенсивности циркуляции и др., то при прочих равных условиях рациональное число точечных питателей глинозёма на одной ванне определяется из расчёта 1 шт. на каждые 40-50 кА мощности.

В конкретных случаях подача глинозёма может производиться меньшими дозами, но с повышенной частотой или, наоборот, с максимально допустимыми дозами и небольшой частотой. Опыт работы на мучнистом глинозёме показал, что для компенсации его низкой скорости растворения и предотвращения осадка глинозёма на подине необходимо двукратное снижение разовой дозы, подаваемой через точку АПГ.

С учётом этого разовая доза в одной точке питания для песчаного глинозёма составляет 1,0-2,2 кг, для мучнистого - 0,6-1,0 кг. Следовательно, при использовании мучнистого глинозёма требуется учащенная работа питателей, что не всегда выгодно ввиду увеличения расхода энергии и износа механизмов, а также повышенного уноса глинозёма с пылью. Использование крупнозернистого, хорошо текучего «песчаного» глинозёма с повышенной растворимостью и малым уносом в виде пыли значительно повышает эффективность работы АПГ.

9.4.2. Конструкция систем АПГ

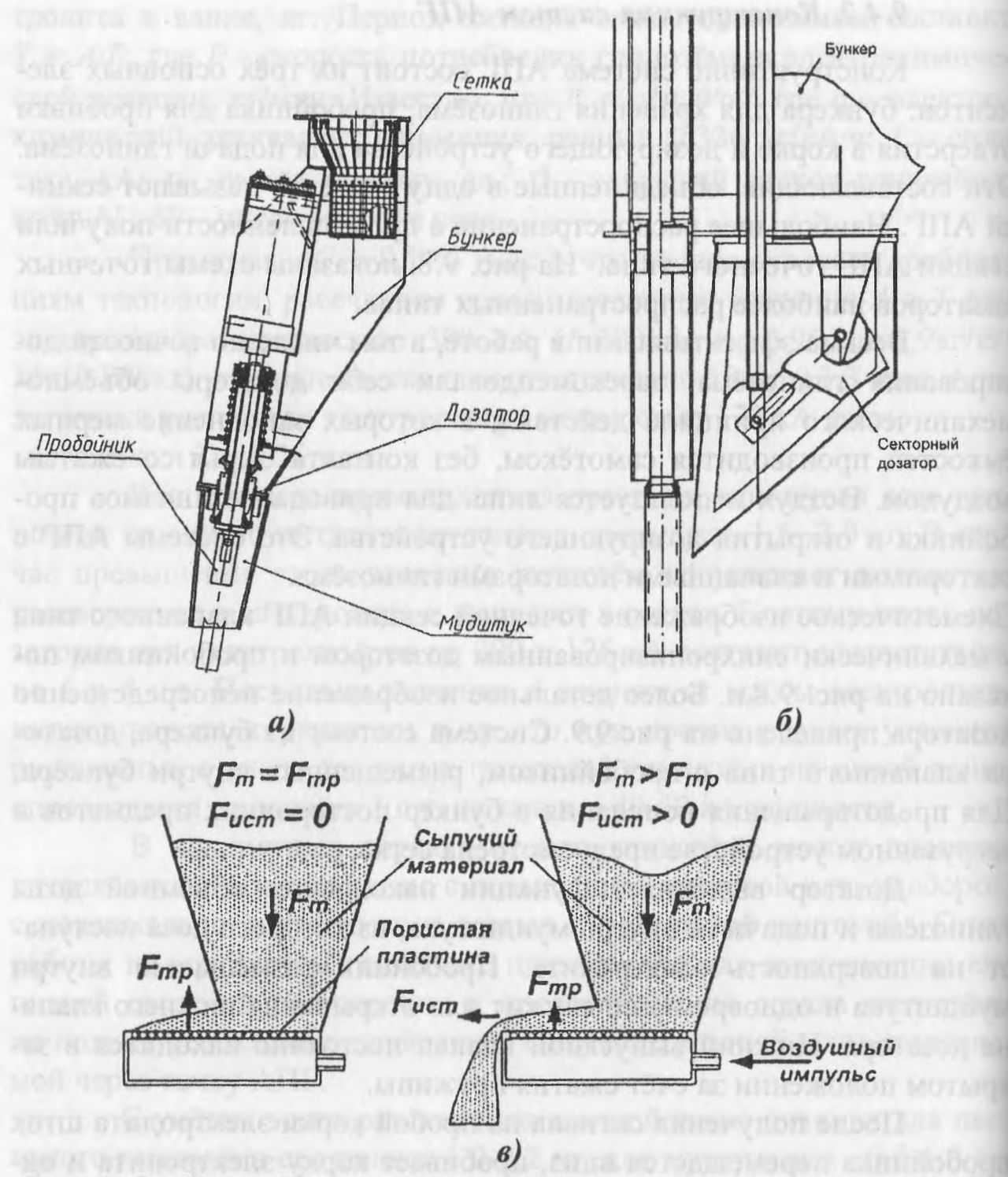

Конструктивно система АПГ состоит их трёх основных элементов: бункера для хранения глинозёма, пробойника для пробивки отверстия в корке и дозирующего устройства для подачи глинозёма. ')ти составляющие, объединенные в одну систему, называют секцией АПГ. Наибольшее распространение в промышленности получили секции АПГ точечного типа. На рис. 9.8. показаны схемы точечных дозаторов наиболее распространенных типов.

Весьма эффективными в работе, в том числе по точности дозирования глинозёма, зарекомендовали себя дозаторы объёмно- механического принципа действия, в которых заполнение мерных емкостей производится самотёком, без контакта сырья со сжатым воздухом. Воздух используется лишь для привода механизмов пробойника и открытия дозирующего устройства. Это системы АПГ с секторными и клапанными дозаторами глинозёма.

Схематическое изображение точечной секции АПГ клапанного типа с механически синхронизированным дозатором и пробойником показано на рис. 9.8,а. Более детальное изображение непосредственно дозатора приведено на рис.9.9. Система состоит из бункера, дозатора клапанного типа с пробойником, размещенных внутри бункера. Для предотвращения попадания в бункер посторонних предметов в загрузочном устройстве предусмотрена сетка.

Дозатор выполняет функции накопления объёмной дозы глинозёма и подачи её внутрь мундштука, из которого доза поступает на поверхность электролита. Пробойник размещается внутри мундштука и одновременно служит для открывания нижнего клапана дозатора. Нижний выпускной клапан постоянно находится в закрытом положении за счёт сжатия пружины.

После получения сигнала на пробой корки электролита шток пробойника перемещается вниз, пробивает корку электролита и одновременно перемещает шток дозатора. Тем самым открывается иижний клапан дозатора и порция глинозёма ссыпается в мундштук, а верхний клапан прижимается к верхнему срезу мерного цилиндра и перекрывает доступ в него глинозёма из бункера. После подъёма пробойника нижний клапан перекрывает цилиндрический дозатор снизу и открывает его сверху для поступления новой дозы глинозёма.

Рис. 9. 8 . Устройства автоматизированного питания глинозёмом:

а - клапанного типа; 6 - секторного типа с раздельным приводом; в - АПГ «ТоксСофт» с воздушно-импульсным дозатором Fm, Fmp,FHcm - потоки глинозёма соответственно в бункере, на пористой пластине, на разгрузке

Рис. 9. 8 . Устройства автоматизированного питания глинозёмом:

а - клапанного типа; 6 - секторного типа с раздельным приводом; в - АПГ «ТоксСофт» с воздушно-импульсным дозатором Fm, Fmp,FHcm - потоки глинозёма соответственно в бункере, на пористой пластине, на разгрузке

|

Глинозём снизу подпирает мундштук и создаёт внутри era глинозёмный затвор, что служит защитой конструкции от воздейст

вия высоких температур и газа. Время нахождения пробойника в нижнем положении достаточно короткое - порядка 5-15 с. Включение пробойников производится от шкафа управления АСУТП. Давление воздуха в пневмосистеме не должно быть ниже 400 кПа, при более низком давлении усилие пробойника (номинально 1200- 1500 кг) окажется недостаточным для пробивки корки.

Пневмосистема состоит из фильтра-влагоотделителя, пневмораспределителей для подачи сжатого воздуха на каждый цилиндр. Все эти механизмы расположены в пневмопульте. Наибольшее распространение этот тип дозаторов получил на электролизёрах ВТ.

Пневмосистема состоит из фильтра-влагоотделителя, пневмораспределителей для подачи сжатого воздуха на каждый цилиндр. Все эти механизмы расположены в пневмопульте. Наибольшее распространение этот тип дозаторов получил на электролизёрах ВТ.

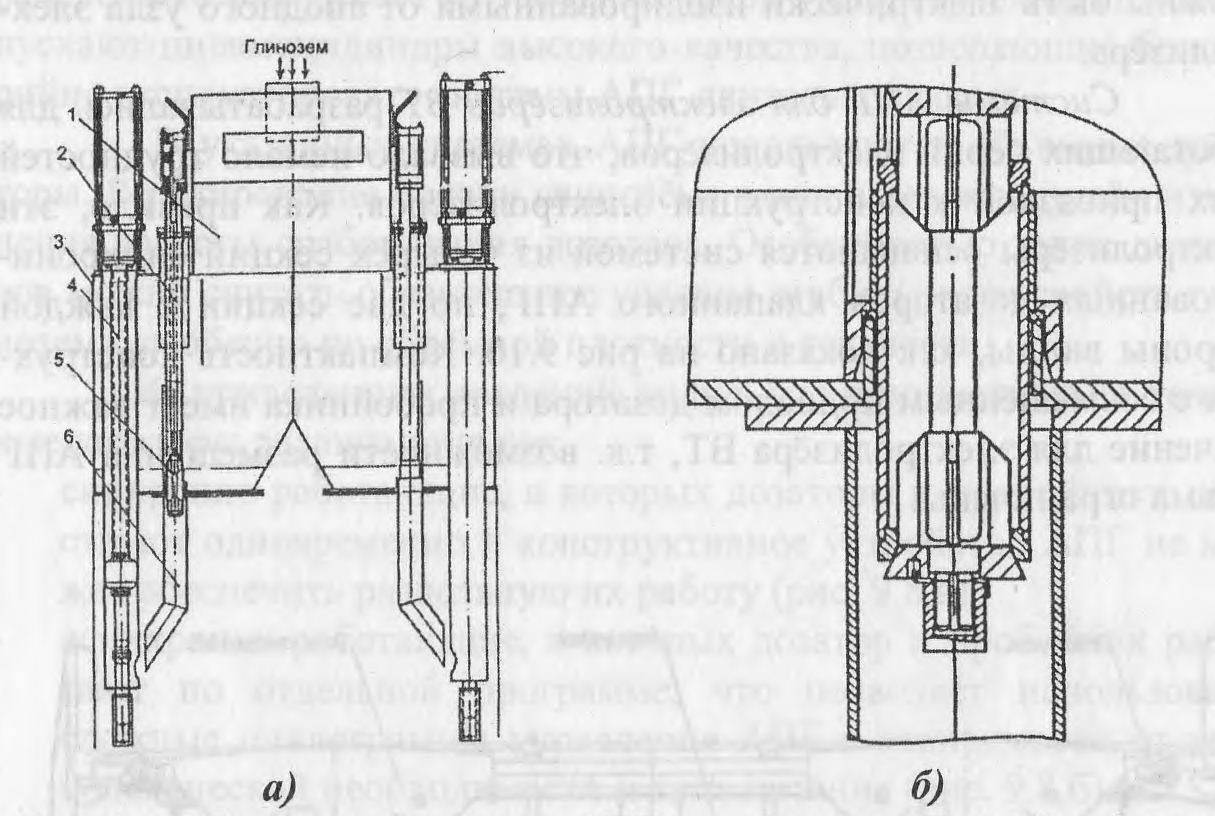

Рис. 9.9. Механически синхронизированный дозатор с пробойником:

7-шток; 2-корпус с мерной цилиндрической ёмкостью; 3- кольцо для фиксирования пружины; 4-кольцо упорное; 5-пружина; б-верхний клапан; 7-нижний клапан

В состав асинхронно работающего точечного АПГ (см.рис. 9.8,6) входит бункер глинозёма, пробойник с пневмоцилиндром и дозирующее устройство клапанного или секторного типа. Дозирующее и пробивное устройства имеют раздельные приводы, что даёт возможность раздельного управления ими. Дозатор секторного типа оснащён задвижкой, перекрывающей выход глинозёма из дозатора. Задвижка приводится в движение штоком с пневмоцилиндром, который изменяет положение задвижки. При верхнем положении штока задвижка закрыта и выход глинозёму перекрыт, при движении штока вниз задвижка открывается и глинозём заполняет мерную ёмкость дозатора.

При возвращении штока в верхнее положение доза глинозёма ссыпается с направляющего лотка в отверстие в корке электроли

та. Конструкция секторного дозатора весьма проста в изготовлении, позволяет исключить утечки глинозёма при загрузке бункеров системой ЦРГ и пригодна для дозированной подачи фтористого алюминия. Шкаф управления позволяет регулировать высоту пробойника по уровню расплава в ручном режиме нажатием кнопки.

Непременным условием работоспособности точечных АПГ является совершенство конструкции пневмоцилиндров и длительный срок их службы. В этом плане в последние годы достигнут определенный прогресс. Ряд западных фирм («Паркер», «Фесто») выпускают пневмоцилиндры высокого качества, позволяющие безаварийно эксплуатировать системы АПГ длительное время.

В указанных системах АПГ используются объемные дозаторы. Регулирование подачи глинозёма в них возможно путём изменения частоты срабатывания дозатора. Особенностью таких дозаторов можно считать обязательное условие стабильности свойств глинозема, особенно по объёмной плотности и текучести.

Из приведенных сведений видно, что принципиально точечные дозаторы различаются как

синхронно работающие, в которых дозаторы и пробойники действуют одновременно и конструктивное устройство АПГ не может обеспечить раздельную их работу (рис. 9.8,а); асинхронно работающие, в которых дозатор и пробойник работают по отдельной программе, что позволяет использовать сложные циклограммы управления АПГ в зависимости от технологической необходимости и типа питания (рис. 9.8,6).

В основе конструкции дозатора «ТоксСофт» заложен совершенно иной принцип (см. рис 9.8,в). Дозатор состоит из металлической коробки, верхняя пластина которой выполнена из пористого материала, а с торца установлен патрубок для подвода сжатого воздуха. Без подачи воздуха глинозём подпирает выходное отверстие бункера и материал из него не вытекает. При подаче воздушного импульса глинозём аэрируется, происходит снижение силы трения между частицами и глинозём начинает вытекать из дозатора.

В зависимости от продолжительности воздушного импульса изменяется количество вытекшего материала и соответственно регулируется доза глинозёма. Дозаторы этого типа хорошо зарекомендовали себя как на электролизёрах ВТ (ВгАЗ), так и на ОА (НАЗ). Преимуществом дозаторов «ТоксСофт» можно считать возможность

более тонкого регулирования подачи глинозёма, как за счёт частоты срабатывания, так и массы дозы.

В ходе эксплуатации перечисленных выше систем происходит быстрый износ наконечников пробойников из-за их коррозии в электролите и в газовой фазе, а также за счёт истирания о криолитоглинозёмную корку. Поэтому конструкция пробойника должна предусматривать возможность регулирования положения наконечника по высоте, а также оперативной его замены. Пробойники должны быть электрически изолированными от анодного узла электролизёра.

Системы АПГ для электролизёров ВТ разрабатывались для работающих серий электролизёров, что вызвало немало трудностей с их привязкой к конструкции электролизёров. Как правило, эти электролизёры оснащаются системой из четырёх секций синхронизированных дозаторов клапанного АПГ, по две секции с каждой стороны ванны, как показано на рис 9.10. Компактность конструкции с совмещённым приводом дозатора и пробойника имеет важное значение для электролизёра ВТ, т.к. возможности размещения АПГ весьма ограничены.

Рис. 9.10. Размещение секций АПГ по продолънът сторонам электролизёра ВТ

Рис. 9.10. Размещение секций АПГ по продолънът сторонам электролизёра ВТ

|

Механизм привода пробойника и дозирующее устройство располагается внутри бункера глинозёма. Бункеры глинозёма и механизмы АПГ жестко крепятся к анодному кожуху таким образом, что при нижнем положении поршня выход наконечника составляет 150-200 мм от кромки газосборного колокола. При недостаточной

герметизации конструкции АПГ на электролизёрах ВТ возможно пыление глинозёма, при этом пыль оседает поверх анода и негативно сказывается на его качество.

На электролизёрах БТ используются преимущественно АПГ клапанного типа. Их достаточно удобно расположить на электролизёре с использованием существующих бункеров глинозёма. На каждой продольной стороне устанавливаются по паре секций АПГ, работающих в режиме раздельного или совмещенного привода.

Рис. 9.11. Размещение секции АПГ с раздельным приводом дозатора и пробойника на электролизёре ОА: а: 1 -бункер глинозёма; 2-шток дозатора; 5-пробойник; 4- шток пробойника; 5-дозатор клапанный; 6-течка дозатора; б: клапанный дозатор (рис. 9.11а, п.5)

Рис. 9.11. Размещение секции АПГ с раздельным приводом дозатора и пробойника на электролизёре ОА: а: 1 -бункер глинозёма; 2-шток дозатора; 5-пробойник; 4- шток пробойника; 5-дозатор клапанный; 6-течка дозатора; б: клапанный дозатор (рис. 9.11а, п.5)

|

Для ванн с обожженными анодами лучшие результаты получены при использовании клапанных АПГ асинхронного типа. Бункер АПГ расположен на балке- коллекторе или является частью конструкции балки- коллектора. Каждая секция (рис.9.11) имеет в своём составе бункер, один или два пробойника и один или два дозатора клапанного или секторного типа с раздельным приводом. Диаметр пробойников составляет 60-90 мм, ход 300-400 мм. Приводом для перемещения штоков пробойников и дозаторов служат пневмоцилиндры диаметром соответственно 160-200 и 50-100 мм. Вместимость дозатора составляет 1,0-1,5 дм3.

Управление пневмоцилиндрами осуществляется с помощью распределителей, устанавливаемых непосредственно на секциях или в специальном шкафу на электролизёре. При монтаже и демонтаже каждой из секций АПГ производится только одно присоединение к коллектору подвода воздуха, остальная разводка и аппаратура управления устанавливаются на секции и транспортируются вместе с ней.

Погрешность дозирования составляет 5%, а имеющие место колебания давления сжатого воздуха в пределах 350-600 кПа не влияют на работоспособность системы. Точность дозирования очень важна, но не следует забывать, что в любом случае на неё накладывается ряд факторов: меняющаяся объёмная масса глинозёма, унос части материала в виде пыли, неполное попадание глинозёма в лунку и др. Конечная точность дозирования за счёт этого снижается в два-три раза.

На современных электролизерах ОА устанавливаются системы автоматизированной подачи фтористых солей АПФ, с помощью которых производится загрузка фтористого алюминия. Конструкция секций АПФ аналогична конструкции АПГ. Обычно расход фторида алюминия на современных электролизёрах составляет около 20 кг на одну тонну произведенного алюминия.

При работе точечных питателей в корке образуются пробоины с выходящим факелом догорания анодных газов. Такие «огоньки» на электролизёрах ОА интенсивно окисляют боковую поверхность анодов. Поэтому пробойники желательно располагать в зоне стыка анодов, т.е. в удалении от ниппелей. В целях удобства монтажа и обслуживания систем АПГ их целесообразно конструировать и изготовлять в унифицированном модульном исполнении.

9.4.3. Автоматизированное управление работой АПГ

Основная задача системы управления АПГ состоит в поддержании заданной концентрации глинозёма в электролите и регулировании частоты анодных эффектов.

Современная стратегия контроля А1203 в электролите основана на мониторинге псевдосопротивления электролизёра. Этот параметр зависит от величины МПР и концентрации глинозёма, будучи функцией обоих этих величин. Поэтому показатель сопротивления ванны не может быть использован для определения концентрации А120з напрямую. Такое определение может быть сделано только при постоянном значении МПР или с соответствующей корректировкой.

Основа управления работой наиболее распространённых АПГ клапанного и секторного типа построена на нескольких скоростях питания глинозёмом. На самом деле, доза глинозёма, подаваемая питателем, всегда одна, изменяется только частота срабатывания дозатора: при наращивании концентрации глинозёма в электролите («перепитка») подача идёт с большей частотой, при снижении концентрации («недопитка») частота срабатывания дозатора замедляется.

Алгоритмы, на которых строится система управления автоматическим питанием ванн, базируются на известной зависимости напряжения от концентрации глинозёма. В 1965 году В. Welch определил зависимость приведенного напряжения на электролизёре от концентрации глинозёма в электролите (рис. 9.12.).

Рис.9.12. Зависимость напряжения на ванне от концентрации глинозёма в электролите

Рис.9.12. Зависимость напряжения на ванне от концентрации глинозёма в электролите

|

Алгоритм управления основывается на оценке рабочего на- тряжения ванны. По результатам измерения рассчитывается приве- leiinoe напряжение, далее путем математической обработки произ- юдится фильтрация напряжения, т.е. определяется тенденция изме- 1ения напряжения по времени. На основании этих данных рассчи- 'ывается градиент напряжения dU/dt. Если градиент напряжения лрицательный (напряжение снижается по времени), то работа идёт

в области правой ветви кривой Вельха. Если измерительная система фиксирует рост напряжения, то работа ванны идёт в области левой ветви. По представленной кривой можно определить зону наименьшего напряжения на ванне при неких значениях концентрации глинозёма.

Зависимость напряжения от концентрации глинозёма в левой части графика ярко выражена, поэтому управление в области низких концентраций наиболее эффективно (используется термин «управление по левой ветви»). Тем не менее, работа в крайней левой части ветви сопровождается повышенным напряжением и повышенной температурой электролита. Поэтому рациональнее планировать работу в зоне минимального напряжения на ванне, как это показано на рис.9.12, т.е. в области концентраций глинозёма от 2,5 до 3,5%, в том числе для электролизёров с самообжигающимися анодами в пределах 3,0-4,5%.

По характеру зависимости на рис.9.12 видно, что попытки регулировать МПР, когда электролизёр работает в области малой концентрации глинозёма 1,5-2,0% (например, перед наступлением анодного эффекта), приводят к негативному результату, так как рост напряжения относительно заданного значения (уставки) вызван в большей степени снижением концентрации глинозёма, чем МПР.

Поэтому регулирование МПР допускается в области более высоких концентраций, т.е. 2,5-4,0 %, где влияние концентрации на отклонение напряжения относительно заданного существенно меньше, а влияние МПР максимально.

Если допустить, что на определённом отрезке времени все параметры, кроме концентрации глинозёма, остаются неизменными, то в таком случае изменение напряжения на электролизёре обусловлено только ростом или снижением концентрации глинозёма. Это составляет основной принцип построения алгоритма управления работой электролизёра с использованием АПГ.

Целью управляющих алгоритмов следует считать поддержание заданной концентрации глинозёма в электролите, например от 2 до 3,5%. Работа с более низкой концентрацией глинозёма нежелательна также из-за опасности выхода на анодный эффект, а с более высокой - из-за возможности образования осадков. И в том, и в другом случае нарушается наиболее продуктивная работа электролизёра и возрастает расход электроэнергии.

Алгоритм управления по концентрации может включать следующие режимы работы: «Базовое питание», «Насыщение-1», «Насыщение-2», «Голодание-1», «Голодание-2». В режиме «Базовое питание» на ванну подаётся технологически необходимое количество глинозёма (ТНК). Этот режим используется как основной для дальнейшего выбора режима питания. Режимы насыщения и голодания отличаются от базового питания на коэффициенты учащения или сокращения питания. Согласно предложению «ТоксСофт» рекомендуются следующие коэффициенты:

Режим % от ТНК

«Голодание - 1» 50

«Г олодание - 2» 25

«Насыщение-1» 200

«Насыщение - 2» 150

Однако из-за большого количества факторов расчет точных значений этих коэффициентов затруднён, и они уточняются путём анализа работы ванн и АПГ.

Оценка концентрации глинозема в электролите начинается включением режима «Голодание» (недостаточное питание), при котором электролит обедняется по глинозёму. Данный режим завершается при достижении повышенной скорости роста приведенного напряжения. Если по завершении режима «Голодание» такая скорость не установлена, то работа АПГ переходит в режим очень редкой подачи глинозема - «Тест». По окончании этих режимов и появлении признаков резкого возрастания напряжения алгоритм управления предусматривает включение режима «насыщение» (избыточного питания), продолжительность которого устанавливается с учётом стратегии алгоритма управления.

Режимы «Голодание-1» и «Голодание-2» могут чередоваться до момента, когда градиент не превысит заданного значения, которое однозначно говорит о том, что концентрация сдвинулась в левую сторону ветви. Рост приведенного напряжения можно считать признаком снижения концентрации глинозёма.

Стратегия управляющего алгоритма направлена на то, чтобы не «перекормить» ванну, т.е. избежать работы на правой ветви кривой «напряжение-концентрация». При этом для перехода на другой режим питания используется оценка изменения сопротивления. Когда питание производится на базовом уровне, сопротивление ванны будет оставаться практически постоянным. В этот период производятся все перемещения анода с целью регулирования МПР. Для исключения перемещения анода в момент измерения приведенного напряжения вводится дополнительная «полоса нечувствительности». Этим ограничивается количество перемещений анода при изменении режима питания.

В системе управления АПГ вводится понятие «уставка АПГ». Уставка АПГ - это временной интервал между подачами глинозёма системой АПГ. Базовая уставка соответствует режиму «Базовое питание» и должна обеспечивать подачу технологически необходимого количества глинозёма (ТНК) в ванну. Базовая уставка, измененная в соответствие с другим режимом, носит название текущей уставки АПГ. Текущую уставку АПГ рассчитывают по базовой уставке с учётом коэффициентов учащения или сокращения питания, как указывалось выше.

При осуществлении раздельной подачи сигнала на пробойники и дозаторы появляется возможность подбора частоты и приоритетности срабатывания каждой составляющей системы АПГ. На практике это реализуется с помощью так называемых циклограмм, в которые возможно заложить любую последовательность и длительность работы механизмов АПГ. Циклограмму задают в соответствии с возможностями АСУТП и АПГ, исходя из одного из приведенных ниже условий работы дозаторов и пробойников:

- подача глинозёма дозатором - пауза - пробивка корки пробойником; этот цикл применяется при повышенной влажности глинозёма, если необходимо подогреть и подсушить глинозём;

- пробивка корки пробойником - подача глинозёма дозатором; этот цикл применяют при больших дозах и сухом глинозёме, с расчётом, что глинозём в точке питания частично останется до следующего цикла АПГ; такой способ помогает герметизировать ванну глинозёмом;

-подача нескольких доз глинозёма в открытое отверстие в корке - периодическая (через 5-10 мин) пробивка корки пробойником, т.е. полностью асинхронная работа дозаторов и пробойников; этот цикл применяется при подаче глинозёма малыми дозами и существенно снижает расход сжатого воздуха.

Стратегия питания сводится к использованию одного из следующих режимов:

питание «по пробойнику», при котором пробойник проталкивает дозу глинозёма в электролит; этот способ требует точного соответствия величины дозы, диаметра пробиваемого отверстия в корке и технологических параметров электролизёра, соответствующих хорошей растворимости глинозёма (уровня и температуры электролита, его состава и температуры перегрева); питание в режиме «малых доз», при котором появляется возможность питания ванн по дозаторам; подавая малые дозы в отверстие в корке, удаётся избежать переохлаждения электролита, что позволяет подавать несколько доз глинозёма в открытое отверстие, а пробойник «открывает» отверстие через каждые 5-10 минут.

Если разовая доза очень большая и глинозём не может раствориться и образует корку в точке питания, то производят ещё один или два пробоя без подачи глинозёма. Если разовая проба растворяется полностью, не образуя прочной корки, то появляется возможность подать одну-две дозы на открытую поверхность электролита, сэкономив на этом сжатый воздух на пробое. При высокой скорости растворения можно применять большие дозы с редкой их подачей в ванну. При низкой скорости - малые дозы с учащенной подачей.

Работа в режиме «малых доз» имеет ещё одно немаловажное преимущество. В этом режиме есть возможность организовать кон- вейерность в работе пробойников как на одной ванне, так и на группе ванн, т.е. разнести по времени работу пневмоцилиндров пробойников, тем самым упорядочить работу сети сжатого воздуха.

Условием хорошего растворения глинозёма можно считать циркуляцию электролита, которая зависит от конструкции электролизёра и технологических параметров её работы. Точка питания должна быть расположена в местах интенсивной (но не чрезмерно) циркуляции. Если конструкция АПГ не позволяет расположить точки питания соразмерно циркуляции, то можно распределить питание по точкам с помощью циклограммы, подавая разное количество глинозёма в разные точки (ТоксСофт: Демыкин П.А., Консур Е.П., Купцов А.Н.).

Для ванн ВТ имеется дополнительное условие - необходимо регламентированное положение газосборного колокола относительно расплава. При завышении этого расстояния пространство под колоколом будет забиваться глиноземом и застывшим электролитом, режим питания ванны нарушится.

Как отмечалось ранее, циклограммы задаются и в соответствие с режимом питания. Так в режиме «Насыщение» задаётся учащенная работа пробойников и дозаторов, а в режиме «Голодание» - более редкая. Тем самым регулируется скорость изменения концентрации глинозёма. Работоспособность АПГ напрямую зависит от выбранной циклограммы и позволяет работать системам АПГ с глинозёмами различного качества.

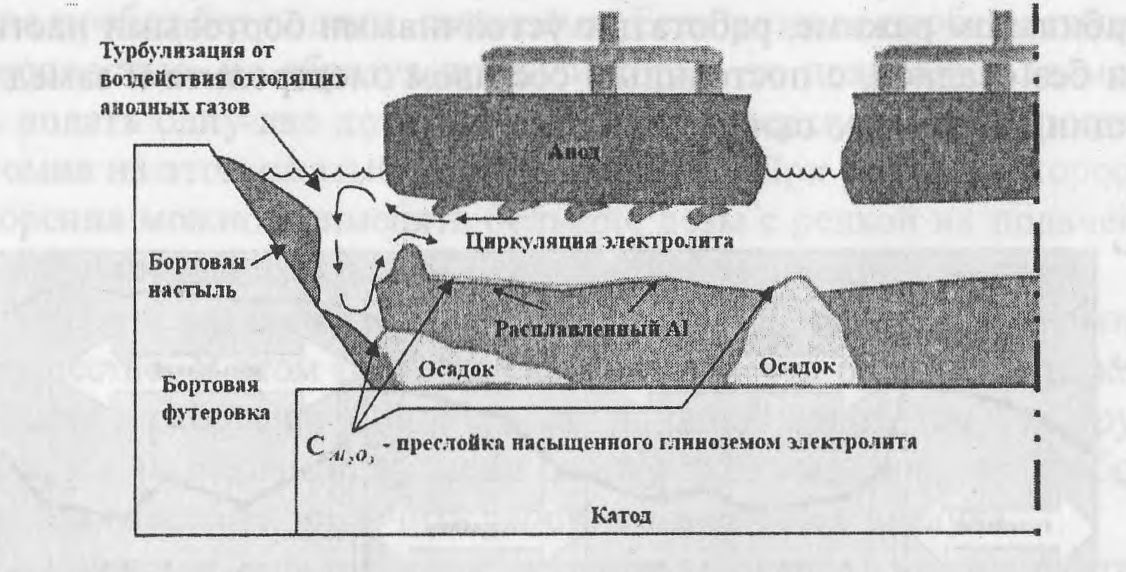

Для иллюстрации работы электролизёра ОА в режиме автоматического управления АПГ приводим диаграмму учёта доз и приведенного напряжения на ванне, рис.9.13. Из этого графика можно судить также о стабильности перегрева электролита относительно температуры ликвидуса при надлежащем чередовании режимов «Голодание» - «Насыщение» и при стабильном токе на серии. В конечном счёте, перечисленные факторы позволяют удерживать ванну в стабильном режиме, работать с. устойчивыми бортовыми настылями и без осадков, с постоянным составом электролита и замедлить реакции вторичного окисления металла.

Рис.9.13. Диаграмма работы электролизёра ОА в режиме автоматизированного управления подачи глинозёма

Рис.9.13. Диаграмма работы электролизёра ОА в режиме автоматизированного управления подачи глинозёма

|

Дозированное питание ванн глинозёмом на основе мониторинга сопротивления может давать заметные погрешности и сбои,

если не учитывать дополнительную подпитку электролита глинозёмом из осадков. Такую подпитку принято называть вторичной. Схематическое изображение подпитки такого рода приведено на рис. 9.14.

Подпитка электролита глинозёмом может происходить со стороны периферийных осадков. Так как жидкий металл смачивается электролитом, то А1203-содержащая плёнка будет перемещаться между металлом и бортовой настылью под воздействием циркуляции и разности градиентов плотности к электролиту, как показано на рисунке. Однако контактная поверхность между осадком и ненасыщенным по глинозёму электролиту относительно мала. Поэтому поступление глинозёма из осадков ограничивается преимущественно контактной поверхностью, способствуя также растворению осадков.

Рис.9.14. Подпитка электролита глинозёмом за счёт осадков (D. Whitfield и др., Comalco)

Рис.9.14. Подпитка электролита глинозёмом за счёт осадков (D. Whitfield и др., Comalco)

|

На электролизёрах ОА осадок может также присутствовать в заметных количествах в центре ванны непосредственно под точками АПГ. Такие осадки (если они выше уровня металла) находятся в постоянном контакте с электролитом, либо оказываются в контакте периодически в результате волнения металла. Массоперенос будет зависеть от скорости растворения глинозёма электролитом. В таких случаях источник вторичной подпитки может оказаться довольно значительным.

Глинозёмсодержащая прослойка, близкая по составу к осадку, может образоваться в граничном слое металл-электролит, как показало на рис 9.14. Прослойка образуется в результате агрессивной подпитки электролита повышенной дозировкой глинозёма. Эта плавающая прослойка оказывает влияние не только на выход по току и сопротивление ванны, но и служит значительным источником подпитки электролита глинозёмом. По сравнению с подовыми осадками АЬОз-содержащая плёнка подвержена приоритетному растворению в электролите. Если такой слой образуется, то площадь мас- сопереноса на границе будет несравнимо больше, чем у контакта бортовой осадок-электролит, а воздействие на градиент концентрации глинозёма в электролите окажется весьма существенным.

Плёнка создаёт повышенное сопротивление ванны, которое постепенно снижается по мере растворения промежуточного слоя. Однако это накладывает след на классическую кривую сопротивление-концентрация (см. рис. 9.12) и приводит к её искажению, образуя гистерезис в период между режимами голодания и насыщения. Эта отклонение должно быть учтено в программном обеспечении системы управления АПГ в автоматизированном режиме (D. Whitfield, В. Welch и др., Comalco).

9.4.4. Управление питанием электролизёра при выполнении других технологических операций

Одной из задач управления работой АГ1Г можно считать планирование частоты анодных эффектов и предотвращение самопроизвольных (не запланированных) вспышек. Технологически необходимые анодные эффекты вызываются режимом «Голодание» или полным прекращением подачи глинозема.

Вызов анодного эффекта производится персоналом корпуса с учётом технологического состояния электролизёра. С этой целью режим АПГ переводится на уставку «Голодание», работающую до возникновения анодного эффекта или прогноза анодного эффекта. Контроль концентрации глинозёма производится по времени работы в режиме «Голодания»: например, если результат получен в течение часа - концентрация низкая, если больше 2,5 часов - высокая.

Существующие алгоритмы управления АПГ позволяют в течение суток планировать индивидуально для каждого электролизёра время начала режима «Голодание» в зависимости от технологической необходимости.

В системе управления АПГ предусмотрены также энергосберегающие алгоритмы. Во избежание возникновения анодных эффектов в часы ограничения потребляемой мощности за час или более до начала ограничения устанавливаются «запреты голодания».

Для достижения «ясных» вспышек и снижения количества электролизёров с повышенной концентрацией глинозёма в электролите и глинозёмными осадками также предусмотрено использование уставки «Голодание». При неудовлетворительном завершении режима голодания (превышена максимальная продолжительность) или «тусклом» анодном эффекте автоматически устанавливается новое более высокое значение уставки «Голодание». Эта уставка остаётся до появления «ясной» вспышки.

Для вывода ванн из области высоких концентраций глинозёма предусмотрен алгоритм «Неэффективная перепитка». При возникновении нескольких неэффективных перепиток в течение последних, например, 6 часов делается вывод о высокой концентрации глинозёма в электролите. Для выхода из этой ситуации работа системы АПГ по концентрации приостанавливается и включается работа по таймеру. Режим работы по таймеру предусматривает подачу глинозема от дозаторов АПГ с постоянно заданной частотой. Установка на частоту подачи дается с учётом технологического состояния электролизера и массы одной подаваемой дозы.

В начале каждой смены у всех электролизёров, закреплённых за вновь заступающей сменой, проверяется время возникновения последнего анодного эффекта. Если время с возникновения последней вспышки больше, чем уставка «Голодание» минус 6 часов (продолжительность смены), то этот электролизёр включается в список заданий на «технологическую обработку». Если анодный эффект на том или ином электролизёре произошёл до включения режима «Голодание», то задание автоматически удаляется из списка заданий. Можно заказать режим «Голодание» за несколько суток вперёд. Для этого необходимо выбрать в меню «Задание» пункт «Добавить», установить требуемый номер ванны, дату, смену и час.

При возникновении анодного эффекта используется алгоритм сопровождения. Его действие может состоять из двух последовательных перемещений анодного массива вверх по «хх» секунд каждое, если текущее напряжение анодного эффекта меньше 35 В. Алгоритм «Гашение» может состоять из ряда отдельных команд:

- перемещение анодного массива вниз, вверх или в начальное положение в течение «хх» секунд;

- выполнение цикла подачи глинозёма при помощи АПГ и другие команды.

Работа системы АПГ при выливке металла имеет целью поддержание заданной концентрации глинозёма и недопущение вспышки в период выливки. После включения режима «Выливка» анализируется прирост фильтрованного напряжения. Если оно больше заданного значения, то задаётся цикл усиленного питания и режим переключается в таймер.

Целью алгоритма «Замена анода» является сопровождение операции замены анодов. Алгоритм активируется при выборе режима «Замена». При этом к заданному напряжению электролизёра устанавливается «Добавка замены анодов». После замены анодов режим «Питание» переключается в таймер, а затем возобновляется работа по концентрации. Если происходит анодный эффект, то режим «Замена анода» выключается и система переходит в режим «Сопровождение анодного эффекта». Регулирование напряжения запрещается после введения уставки «Добавка замены анода» и разрешается через час после завершения действия этой уставки. Аналогичным образом производится сопровождение операции перестановки штырей на электролизёрах с самообжигающимися анодами.

В случае выхода из строя системы АПГ или отсутствия глинозема в бункерах АПГ производится переход на обработку продольных сторон технологическим краном или напольной техникой. Если установлено образование осадка на подине электролизера в зоне питателя, то уменьшается время между плановыми анодными эффектами. Питатель отключается. После уточнения дозировки по каждому питателю и периодичности их срабатывания, а также после удаления осадка на подине АПГ подключается снова.

9.4.5. Внутризаводская транспортировка глинозёма.

Системы централизованной раздачи глинозёма (ЦРГ)

Глинозём подаётся на электролизёры в два приёма по схеме: вагон- силос и силос - бункер АПГ. Выгрузка глинозёма из вагонов производится в бункеры, расположенные над камерными насосами. 1 (асосы перекачивают глинозём сжатым воздухом по соединительным трассам в силосы, расположенные в соединительных коридорах

между корпусами электролиза. В процессе транспортирования таким способом происходит значительное истирание и измельчение глинозёма, в результате чего содержание тонкой пыли класса <45 мкм возрастает до 20%, что можно считать крайне неблагоприятным фактором, особенно при использовании «песчаного» глинозёма.

Для сохранения структуры «песчаного» глинозёма применяют ленточные конвейеры, размещенные в закрытых галереях. Глинозём перемещается на них без какого-либо механического воздействия и структура глинозёма при этом полностью сохраняется.

От силоса до бункера АПГ глинозём доставляется одним из следующих способов: в перемещаемых бункерах технологическим краном, напольной техникой с саморазгружающимися бункерами, системой транспорта по принципу «труба в трубе» и с помощью аэрожелобов. Требования к этой ступени транспорта те же - не допустить измельчения глинозёма.

Бункерная перевозка глинозёма сопряжена с большими затратами труда и потерями материала из-за пыления. Высоконапорная система внутрицехового транспорта находит широкое применение, но она малоэффективна из-за истирания глинозёма. Наиболее приемлемыми вариантами транспортировки следует считать принцип «труба в трубе» и во взвешенном состоянии с применением аэрожелобов.

Система «труба в трубе» является одной из наиболее признанных видов транспортировки глинозёма в плотной фазе. Конструктивно такая система выполнена в виде транспортной трубы, внутри которой размещена труба меньшего диаметра. У внутренней трубы имеются впускные и выпускные отверстия, размещенные через определенные интервалы по длине. Воздух, поступающий через внутреннюю трубу по всей длине магистрали, перемещает материал со скоростью 6-8 м/с в начале и 14-16 м/с в конце трубопровода. Низкая скорость транспортирования и высокое соотношение материал/воздух позволяют сохранить крупность зерна и структуру глинозёма.

Система транспортирования глинозёма в аэрожелобах позволяет перемещать материал в пределах корпуса электролиза. Аэ-1 рож ел об состоит из автономных секций длиной 16-20 м, каждая из которых обслуживается своим блоком вентиляторов. Материал перемещается от первой секции, расположенной у корпусных силосов, последовательно до конечной секции возле течки разгрузки. Магистральный желоб разделен горизонтальной перегородкой на две полости - нижнюю дутьевую и верхнюю транспортную.

К нижней полости подключены вентиляторы низкого давления, нагнетающие туда воздух. Через воздухопроницаемую перегородку воздух фильтруется в верхнюю полость, придаёт глинозёму свойства сжиженного состояния и перемещает его по желобу к выгрузке. Из верхней же полости избыточный воздух удаляется через систему аспирации. Преимущества такой системы состоит в том, что глинозём меньше насыщается влагой воздуха, кристаллы его остаются невредимыми.

Глинозём из конечного желоба поступает в течку разгрузки, спускается по резиновому рукаву и попадает в бункер АПГ. Переключение потока по бункерам отсутствует, так как, заполнив бункеры электролизёра, глинозём останавливается самопроизвольно. Управление системой ведётся в автоматическом режиме и контролирует не только все параметры ЦРГ, но и состояние заполнения бункеров ванн