Порядок выполнения задания

1Выбор конструкции подшипника

В задании вал-шестерня 3 правым кольцом опирается на подшипники 6 и 7 0-го класса точности.

В связи с отсутствием осевой составляющей нагрузки выбирается однорядный радиальный подшипник. С целью обеспечения повышенной долговечности подшипниковых узлов в коробке скоростей станка по таблице 3.1 выбирается подшипник средней серии с диаметром внутреннего кольца d = 40мм, №308 (диаметром наружного кольца D = 90мм, ширина колец B = 23мм, радиус фаски r = 2,5мм). Предельные отклонения выбираем по таблице 3.2:

d = 40-0,01; D =90-0,015; B=23-0,12.

2 Определим вид нагружения колец подшипников по ГОСТ 3325-85 в зависимости от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки.

В данном случае радиальная нагрузка постоянная по направлению, а вращается внутреннее кольцо. Следовательно, внутреннее кольцо испытывает циркуляционное нагружение.

4 Расчитываем величины интенсивности радиальной нагрузки для выбора посадки внутреннего циркуляционно нагруженного кольца [1]:

где R – радиальная нагрузка, кН; b – рабочая ширина посадочной поверхности кольца, мм; К1 – динамический коэффициент, зависящий от режима работы подшипника; К2 – коэффициент, учитывающий степень ослабления натяга при сопряжении кольца подшипника с полым валом или тонкостенным корпусом (таблица 3.3); К3 – коэффициент неравномерности распределения радиальной нагрузки в двухрядных или сдвоенных подшипниках (таблица 3.4) при наличии осевой силы А.

Рабочая ширина посадочной поверхности кольца составит

b = B – 2r,

где B – ширина кольца; r – радиус фаски; b = (23 – 2·2,5) · 10-3 = 18·10-3 м; К1 = 1, для легкого режима работы; К2 =1, так как вал сплошной; К3 =1, для однорядных подшипников. Интенсивность радиальной нагрузки для внутреннего кольца будет равной

5 Выбор посадок колец подшипника по таблицам 3.5…3,8.

По таблице (Убрать номера таблиц!) выбирается поле допуска вала jS6. В случаециркуляционного нагружения наружного кольца подшипника поле допусков в корпусе назначается по таблице 3.6. Квалитет точности вала определяется в зависимости от класса точности подшипника по таблице 3.7.

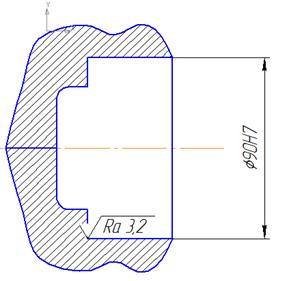

Посадка наружного кольца, испытывающего местное нагружение, выбирается по таблице 3.8. Для легкого режима работы и посадочного диаметра – Ø 90 мм в неразъемном корпусе рекомендуется поле допуска отверстия Н7. Таким образом, имеем посадочные диаметры: вала – Ø 40 jS6 (±0,008) и отверстия Ø 90Н7 (+0,035).

6 Изображение в расчетно-пояснительной записке схемы расположения полей допусков посадочных поверхностей подшипников, вала и корпуса (рисунок 3.1). В соответствии с рекомендациями [3] допуск цилиндричности посадочных мест вала и отверстия не должен превышать для подшипников 0 и 6-го классов точности 1/4 допуска на диаметр посадочной поверхности, а для подшипников 5 и 4-го классов точности 1/8 допуска на диаметр.

Допуск на диаметр вала равен 0,003 мм, а на диаметр отверстия корпуса 0,006 мм. Соответственно допуски цилиндричности составят 0,004 мм для вала и 0,008 мм для отверстия. Шероховатость сопрягаемых поверхностей определятся по таблице 3.9.

Для выбранного подшипника 0-го класса точности посадочные места должны иметь шероховатость: для вала Ra = 1,6 мкм, для отверстия корпуса Ra = 3,2 мкм, для опорных торцов заплечиков вала и корпуса Ra = 3,2 мкм.

7 Наносим на сборочный чертеж узла посадок подшипников качения, а на чертеже вала – посадочного размера, допусков цилиндричности и шероховатости.

Рисунок 3.1 – Схема расположения полей допусков посадочных поверхностей подшипников, вала и корпуса

Рисунок 3.2-допуск цилиндричности и шероховатости.

Вывод. Для заданных размеров и условий эксплуатации назначены посадки колец подшипников качения с корпусом и валом, приведены схемы расположения допусков, на сборочных рабочих чертежах обозначены посадки, а на деталировочном чертеже вала - отклонения формы и шероховатость посадочных поверхностей.

4 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ МЕТРИЧЕСКОЙ КРЕПЕЖНОЙ РЕЗЬБЫ