Вібродугове наплавлення

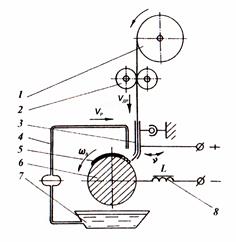

Вібродугове наплавлення (рисунок 5.9) відрізняється трьома особливостями:

- в ланцюг навантаження джерела живлення включена індуктивність L;

- напруга джерела живлення недостатня для підтримання безперервного дугового розряду;

- електродний дріт здійснює коливання відносно деталі з частотою 50…100 Гц і амплітудою 1…3 мм з періодичним дотиком наплавлюваної поверхні.

Цикл наплавлення (5.10) складається із дугового розряду, короткого замикання і холостого ходу.

Введення індуктивності в ланцюг дуги забезпечує накопичення електричної енергії в індуктивності під час розімкнутого стану ланцюга, зсув фаз струму і напруги, тому перехід струму через нуль відбувається при наявності напруги джерела живлення і виникненні електрорушійної сили самоіндукції, яка співпадає по напрямку з напругою джерела живлення. Це забезпечує повторне виникнення дугового розряду після розриву зварного ланцюга і стійке горіння дуги.

Електрод і деталь оплавляються під час дугового розряду, при цьому на кінці електроду утворюється капля металу. Дрібнокапельне перенесення металу на деталь відбувається переважно під час короткого замикання. Наплавлений метал представляє собою мілкопористу металічну масу, насичену киснем, азотом і воднем. Оскільки тривалість існування дуги складає приблизно 20 % часу циклу, то провар основного металу неглибокий, з незначною зоною термічного впливу.

|

| Рисунок 5.9 – Схема вібродугового наплавлення: 1 - касета для дроту; 2 – подаючі ролики; 3 – вібруючий мундштук; 4 – система подачі розчину; 5 – наплавлений шар; 6 - відновлювана деталь; 7 – ємкість; 8 – індуктивний опір; Vдр і Vр - швидкість подачі дроту і розчину; wд - кутова частота обертання деталі; n - частота коливань мундштука; L - індуктивність |

|

| Рисунок 5.10 – Осцилограма струму I і напруги U при вібродуговому наплавленні: tкз - час короткого замикання; tдр - час дугового розряду; tхх - час холостого ходу; tп - період |

Вібродугове наплавлення проводять під флюсом, в різних газових середовищах або у водних розчинах. Останній випадок найбільш поширений, при цьому в зону наплавлення подають охолоджуючу рідину (3…5% розчин кальцинованої соди або 10…205 розчин гліцерину у воді). Рідина виконує гартування наплавленого шару, якщо застосовується загартувуваний електродний матеріал, захищає розплавлений метал від проникнення кисню і азоту повітря і охолоджує наплавлену деталь. Розхід рідини 0,5…1,0 л/хв. Подача її проводиться в точку на відстані 15…30 мм від місця горіння дуги.

Однак охолодження наплавлюваної поверхні з високою швидкістю і термічний вплив валиків, наплавлених пізніше, сприяють формуванню певної неоднорідності твердості.

Вібродугове наплавлення застосовується при відновленні стальних деталей, що працюють в різних умовах при невисоких вимогах до втомного опору (осі, штовхачі). Вібродуговим наплавленням відновлюють циліндричні (діаметром від 15 мм і більше) поверхні деталей. До числа деталей, відновлюваних наплавленням по кругу, відносяться цементовані і поверхнево загартовані на високу твердість шийки валів під підшипники кочення, валки прокатних станів і інші деталі.

Вібродугове наплавлення дозволяє отримати покриття високої твердості і зносостійкості без наступної механічної обробки шляхом застосування дроту потрібного складу. Під час обробки деталь нагрівається до температури £ 100оС і не деформується. Наплавлений метал має рівномірну товщину і порівняно рівну гладку поверхню. Продуктивність процесу в 4…5 разів вища, ніж при РДН. Низька напруга процесу забезпечує безпеку роботи.

Марку електродного дроту вибирають в залежності від необхідних механічних властивостей наплавлюваного металу. При наплавленні стальних і чавунних деталей для отримання шару твердості 51…56 HRC застосовують дріт Нп-65, Нп-80. Для отримання твердості 37…41 HRC наплавлення ведуть дротом Нп-30ХГСА, а твердості 180…240 HB – дротом Св-08.

Приблизні режими наплавлення (таблиця 5.8): струм зворотної полярності силою 70…75 А, напруга 12…30 В, діаметр дроту 1,6 мм, крок наплавлення 2,3…2,7 мм/об, швидкість подачі дроту £ 1,65 м/хв, швидкість наплавлення 0,50…0,65 м/хв. При струмах < 100 А в зварювальний ланцюг включають додаткову індуктивність 0,4…0,7 мГн.

Суттєвий вплив на формування валика має величина горизонтального кута зустрічі електроду з деталлю (рисунок 5.11). При куті нахилу електроду a =70…90о наплавлений валик добре зварюється з основним металом і попереднім валиком. Зменшення кута a погіршує зварюваність наплавлюваного металу з деталлю, а при наплавленні високовуглецевого дроту спостерігається інтенсивне розбризкування металу, наплавлений шар формується шорстким і пористим. Оптимальна величина кута зустрічі електроду з деталлю рівна 3…5о, кут b рекомендується 45…60о.

|

| Рисунок 5.11 – Положення електроду при вібродуговому наплавленні: a, b і g - кути нахилу електроду |

Таблиця 5.8 – Діаметр електроду і напруга джерела живлення в залежності від товщини наплавленого металу

| Параметр | Товщина наплавленого металу, мм | ||

| 0,3…0,9 | 1,0…1,6 | 1,7…2,5 | |

| Діаметр електроду, мм | 1,6 | 2,0 | 2,5 |

| Напруга джерела живлення, В | 12…15 | 15…20 | 20…25 |

Властивості покрить при вібродуговому наплавленні можуть бути покращені застосуванням: захисних середовищ (диоксид вуглецю, флюсів, водяної пари, піни), порошкових дротів, наступної термічної обробки виробів, обкатування роликом або ультразвуковим зміцненням.

При розробці технологічних процесів вібродугового наплавлення враховують ряд особливостей. Перший і останній валики наплавляють на циліндричні поверхні при відключеній подачі. При консольному закріплені деталі наплавлення ведуть від вільного кінця до патрону. Галтелі деталі наплавляють в останню чергу. Різьбові поверхні наплавляють без подачі охолоджуючої рідини. При кроці різьби > 1,5 мм крок наплавлення встановлюють рівним кроком різьби. Для наплавлення ексцентриків використовують копіювальні пристрої, а виліт електроду призначають на 2…3 мм більше величини ексцентриситету. Шліци глибиною < 1,5…2,0 мм наплавляють при обертанні деталі, а більш крупні шліци – з подачею головки здовж осі деталі. В останньому випадку після наплавлення кожного валика деталь повертають приблизно на 180о відносно її осі і наплавляють паз на протилежній стороні деталі. Такий прийом виключає деформації деталі.

Недоліки процесу наступні:

- зниження втомної міцності до 60 % через утворення гартувальних структур в матеріалі, які викликають формування напружень розтягу і неоднорідність твердості;

- наявність пор в покритті по причині швидкого переходу металу з рідкого стану в твердий;

- порівняно великі втрати металу на вигорання і розбризкування ( віл 10 до 30 %).