Визначення основний понять інженерії поверхні

В останні роки в розвинутих країнах був введений і поширений термін «інженерія поверхні».

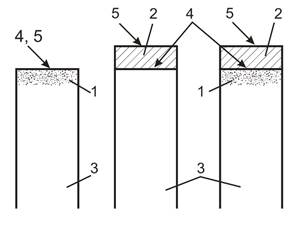

Інженерія поверхні металів охоплює всі наукові та технічні аспекти виготовлення поверхневих шарів і нанесення більшості покриттів (рисунок 1.4).

Дамо визначення основним поняттям інженерії поверхні:

поверхневий шар металу – шар металевого матеріалу, обмежений поверхнею оброблюваної деталі, що містить у собі об’єм матеріалу з властивостями, відмінними від властивостей матеріалу основи; причиною, що викликала зміну властивостей поверхневого шару, може бути одиничний чи спільний вплив механічних і електричних сил, хімічних факторів;

покриття – шар металу, сплаву, керамічного матеріалу, пластмаси чи інших матеріалів або їх композицій, стійко нанесений на поверхню металевого матеріалу; термін «інженерія поверхні» не охоплює лакофарбових покриттів, покриття тимчасового захисту і деяких інших.

|

| Рисунок 1.4 – Схематичне зображення поверхневих шарів: а – тільки поверхневий шар; б – тільки покриття; в – поверхневий шар + покриття; 1 – поверхневий шар; 2 – покриття; 3 – основа; 4 – первинна поверхня деталі; 5 – остаточна поверхня деталі |

В результаті доцільних дій робітників і засобів технологічного оснащення над ремонтованими машинами (у тому числі і над частинами машин - деталями) відбувається їх перетворення із стану ремонтного фонду в товарну продукцію. Ці дії засновані на обробці ремонтованих об’єктів з доцільним вкладенням матеріалів, енергії і інформації.

Відновити (згідно словника) - це приводити в первісний стан, обновляти.

Значення вживаних в літературі про ремонт машин понять «реставрація», «ремонт» і «відновлення» наступні. Реставрація (лат. restauratio) означає відновлення в первинному виді художніх і архітектурних творів, відновлення поваленого суспільного устрою. Вводити цей термін в теорію ремонту машин і використовувати його немає необхідності. Ремонт буквально означає «перемонтувати». У свою чергу, «монтаж» (фр. montage) - це підйом, складання і установлення машин і споруд. Термін «ремонт» відноситься до машини або її частин, до яких застосовуються дії, що називаються розбірно-складальними роботами. Термін «відновлення» - приведення в попередній стан - відноситься до деталі.

Відновлення зношених деталей - це технологічний процес відновлення справного стану і ресурсу цих деталей шляхом повернення ним втраченої частини матеріалу через зношування і (або) доведення до нормативних значень рівня властивостей, що змінилися за час тривалої експлуатації машин.

Процеси відновлення зношених деталей складають основу всього процесу ремонту машин.

Кожна властивість (показник) є однією з характеристик якості відновленої деталі. При відновленні деталі забезпечують нормативні значення функціональних і ресурсних показників. Функціональні показники характеризують справність деталі, а ресурсні - ступінь відновлення технічного ресурсу. При відновленні деталей, у тому числі і їх елементів, доводять до нормативних значень наступні показники:

- чистоту поверхонь;

- зносостійкість елементів, що труться;

- суцільність, міцність, структуру і будову матеріалу;

- втомну міцність;

- жорсткість пружних деталей;

- взаємне розташування і форму елементів;

- розміри і шорсткість робочих поверхонь;

- значення маси деталі і її розподіл щодо осей обертання і інерції;

- корозійну стійкість.

Чистоту поверхонь відновлюють шляхом їх очищення від експлуатаційних і технологічних забруднень. Найбільшу трудність представляє очищення поверхонь від міцних експлуатаційних забруднень (накипу, нагару і асфальтосмолистих забруднень) у внутрішніх порожнинах і каналах.

Взаємне розташування, форму, розміри і шорсткість робочих поверхонь відновлюють механічною обробкою цих поверхонь, в більшості випадків після нанесення відновних покриттів. Взаємне розташування робочих поверхонь можна відновлювати і пластичною деформацією матеріалу деталі шляхом її правки.

Зносостійкість поверхонь, що труться, відновлюють нанесенням відновних покриттів необхідного складу, термічною (хіміко-термічної) обробкою і поверхневою пластичною деформацією.

Необхідні хімічний склад матеріалу поверхневого шару і його структура досягаються нанесенням покриттів з відповідних матеріалів в захисних або активних середовищах в заданих температурних умовах. Велике значення при цьому має подальша термічна або хіміко-термічна обробка.

Міцність деталі відновлюють установкою і закріпленням додаткових елементів і зварюванням. Суцільність і герметичність стінок деталей відновлюють накладенням зварювальних швів (валиків) і просоченням герметизуючими складами.

Втомну міцність елементів і жорсткість деталі відновлюють відповідно поверхневою і об’ємною пластичною деформацією матеріалу.

Необхідного значення маси деталі і її розподілу щодо осей обертання і інерції досягають установкою врівноважуючих вантажів необхідної маси в певних місцях деталі або відповідним видаленням частини її матеріалу.

Корозійну стійкість деталі відновлюють нанесенням захисних покриттів (гальванічних або лакофарбних).

В процесі контролю встановлюють відповідність фактичних значень властивостей відновлюваної деталі їх значенням, які задані нормативною документацією. На підставі цього порівняння ухвалюють рішення про придатність деталі.

Таким чином, процес відновлення деталей включає операції: їх очищення, визначення технічного стану, ухвалення рішення за процедурою відновлення, створення ремонтних заготовок з припуском на відновлюваних поверхнях, термічної (хіміко-термічної) і механічної обробки, поверхневої або об’ємної пластичної деформації, забезпечення значення маси, урівноваження, нанесення захисних покриттів, контролю і консервації. Основний зміст процесу відновлення деталі полягає у виконанні операції створення припуску на її поверхнях, термічної і механічної обробки.

Деякі види деталей відмовляють в експлуатації раніше інших деталей в агрегаті і визначають його післяремонтну наробку. Відмови цих деталей виявляються під час заводських випробувань і відремонтованних агрегатів шляхом тривалого спостереження, при цьому вивчаються і причини відмов.

Зміцнення деталей, лімітуючих наробку відремонтованих агрегатів, - це підвищення опірності елементів цих деталей руйнуванню, залишковій деформації або зношуванню. Зміцнюючі заходи виконуються шляхом нанесення зносостійких покриттів, термічної або хіміко-термічної обробки, поверхневої або об’ємної пластичної деформації матеріалу заготовки.

Залишкова довговічність деталей - це потенційна довговічність зношених деталей, яка може бути використана в експлуатації після виконання економічно обґрунтованого об’єму відновних робіт.