Механизмы крана-штабелера

Краном-штабелером называется подъемно-транспортная машина циклического действия, предназначенная для обслуживания складов. Кран-штабелер передвигается по рельсам вдоль прохода, по обе стороны которого расположены стеллажи, состоящие из горизонтальных и вертикальных рядов ячеек, в которых на опорах располагаются контейнеры, тарные ящики или поддоны с деталями (грузом). Краны-штабелеры оборудованы вертикальной колонной, по которой перемещается грузовой захват или специальная платформа [4].

Краны-штабелеры имеют три механизма с электрическим приводом:

1. Механизм горизонтального перемещения штабелера по напольному

рельсу в проходе между стеллажами. Максимальный путь перемещения этого механизма определяется количеством рядов ячеек, расположенных по длине.

2. Механизм вертикального перемещения (механизм подъема и опускания грузоподъемника). Максимальный путь перемещения этого механизма определяется количеством рядов (этажей) ячеек, расположенных по высоте.

3. Механизм передвижения грузового телескопического захвата.

Установка грузов в стеллажи производится следующим образом: с приемной площадки путем выдвижения телескопического грузового захвата груз забирается и устанавливается на грузовой платформе. После этого механизмы горизонтального перемещения и подъема производят установку грузовой платформы напротив заданной ячейки стеллажа. Причем вилы грузового захвата при установке груза в пустую ячейку, находятся на 30–50 мм выше ячейки. Затем производится выдвижение грузового захвата внутрь стеллажа и опускание его на 10 –20 мм ниже уровня ячейки. При этом груз остается лежать на опорной плоскости стеллажной ячейки, грузовой захват убирается внутрь крана-штабелера, который возвращается в исходное положение.

Доставка груза со склада производится аналогично описанному выше, только в обратной последовательности.

Таким образом, как следует из технологических требований, необходимо обеспечить позиционирование механизмов горизонтального и вертикального перемещения с высокой точностью – 2÷5 мм. Для обеспечения указанной точности необходимо создавать позиционные электроприводы, управление которыми производится в функции знака и модуля рассогласования между заданным и истинным положением управляемого механизма. В этом случае можно обеспечить требуемую точность позиционирования без использования режима пониженной скорости.

При отсутствии контура положения (как это предполагается при выполнении курсового проекта) отрезок пути перед точной остановкой 40–60 мм механизм должен пройти на пониженной скорости, что позволит обеспечить требуемую точность позиционирования. Таким образом, тахограмма механизма горизонтального перемещения соответствует показанной на рис. 4.1, но участок работы с пониженной скоростью VПОН может отсутствовать.

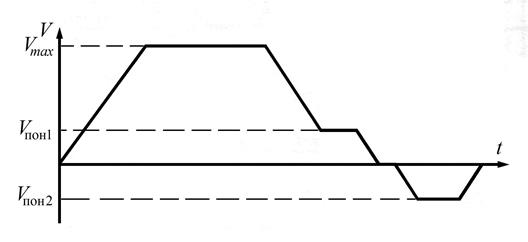

Кроме того, по условиям работы грузозахватывающего устройства (при транспортировании грузов на стеллаж и при их извлечении со стеллажа) должно быть обеспечено перемещение механизма вертикального перемещения в каждом цикле работы крана-штабелера на 30 – 50 мм в режиме пониженной скорости или по треугольной тахограмме, поэтому тахограмма его работы соответствует показанной на рис. 5.1, участок работы с пониженной скоростью VПОН также может отсутствовать.

Рис. 5.1

5.1.1. Механизм горизонтального перемещения

Упрощенная кинематическая схема механизма приведена на рис. 5.2.

Рис. 5.2

5.1.1.1. Требования к электроприводу

1. Режим работы – повторно-кратковременный.

2. Диапазон регулирования скорости (при отсутствии контура положения) – до 40:1 (в зависимости от требуемой точности позиционирования).

3. Необходимость точного позиционирования механизма в фиксированных точках.

4. Необходимость ограничения значения ускорения (замедления) с целью предотвращения пробуксовки.

5. Возможность осуществления реверса.

5.1.1.2. Расчетные выражения

Приведенный к валу двигателя статический момент, Нм, [5, 6]

(5.1)

(5.1)

где КP – коэффициент, учитывающий трение реборд ходового колеса о рельсы, КP = 3,0; Gкр – общий вес незагруженного крана, Н, имеющего массу mкр , кг; G = gm – вес груза, Н, имеющего массу m, кг.

Здесь g = 9,81 м/с2 – ускорение свободного падения;

m – коэффициент трения в подшипниках ходовых колес, m = 0,015 для подшипников качения; dЦ – диаметр цапфы ходового колеса, м; f – коэффициент трения качения ходовых колес, м, f = 0,0005 м; i – передаточное число редуктора; hM – коэффициент полезного действия передач механизма, hM = 0,7.

Статическая мощность на валу электродвигателя горизонтального перемещения, Вт,

(5.2)

(5.2)

где VГ – максимальная скорость передвижения крана-штабелера, м/с; wN –номинальная скорость двигателя, рад/с.

Приведенный к валу двигателя момент инерции механизма, кг·м2,

(5.3)

(5.3)

где  – радиус приведения.

– радиус приведения.

Суммарный момент инерции электропривода

JS = 1,2JДВ + JМЕХ, (5.4)

где JДВ – момент инерции двигателя.

Значение пониженной скорости определяется по (4.12).

5.1.1.3. Варианты конструктивно-технологических параметров

В табл. 5.1 приведены технологические данные механизма горизонтального перемещения.

Таблица 5.1

| Технологические данные | Обозна- чение | Размер- ность | Номер варианта | |||||

| Максимальное количество ячеек (рядов) по длине | Kl | – | ||||||

| Длина ячейки | l | м | 1,0 | 1,0 | 1,0 | 0,8 | 0,8 | 0,8 |

| Масса незагруженного крана | mКР | кг | ||||||

| Масса груза | m | кг | ||||||

| Номинальная скорость передвижения | VN | м/с | 1,0 | 1,0 | 1,0 | 2,0 | 1,5 | 2,0 |

| Допустимое ускорение (замедление) | a , b | м/с2 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| Число включений в час | Z | – | ||||||

| Диаметр ходового колеса | DK | м | 0,32 | 0,32 | 0,2 | 0,2 | 0,2 | 0,3 |

| Диаметр цапфы | dЦ | м | 0,06 | 0,06 | 0,06 | 0,05 | 0,06 | 0,07 |

| Точность останова | DQ | м | 0,002 | 0,002 | 0,002 | 0,003 | 0,003 | 0,002 |

| Путь перемещения на пониженной скорости в зоне точного останова | DS | м | 0,04 | 0,04 | 0,04 | 0,06 | 0,05 | 0,04 |

При расчете тахограммы в качестве расчетного пути принять путь перемещения, равный половине общей длины стеллажа.

5.1.1.4. Варианты электропривода:

а) двигатель постоянного тока с независимым возбуждением;

б) асинхронный короткозамкнутый двигатель.

5.1.2. Механизм вертикального перемещения (механизм подъема) Упрощенная кинематическая схема механизма приведена на рис. 5.3.

Рис. 5.3

5.1.2.1. Требования к электроприводу

1. Электропривод работает в повторно-кратковременном режиме.

2. Диапазон регулирования скорости до 10:1 (в зависимости от требуемой точности останова).

3. Необходимость точного позиционирования электропривода в фиксированных точках.

4. Должна быть обеспечена возможность работы и регулирования скорости электропривода при активном моменте статической нагрузки.

5. Привод должен быть реверсивным.

5.1.2.2. Расчетные выражения

Приведенный к валу двигателя статический момент при подъеме груза, Н·м,

(5.5)

(5.5)

где Gгр = gmгр – вес, Н, грузоподъемного устройства, имеющего массу mгр, кг; G – вес груза, имеющего массу m; DБ – диаметр барабана, м; mП – кратность полиспаста, mП = 2; i – передаточное число редуктора;hMЕХ – коэффициент полезного действия подъемного механизма, hMЕХ = 0,7.

Статическая мощность на валу электродвигателя при подъеме груза, Вт,

(5.6)

(5.6)

где VП – максимальная скорость подъема, м/с.

Приведенный к валу двигателя момент инерции механизма подъема, кг·м2,

(5.7)

(5.7)

Суммарный момент инерции электропривода определяется по (5.4).

Значение пониженной скорости, необходимое для обеспечения точного позиционирования механизма подъема, а также для перемещения механизма подъема по условиям работы грузозахватного устройства, определяется по (4.12).

Если перемещение механизма подъема по условиям работы грузозахватного устройства реализуется по треугольной тахограмме, то значение максимальной скорости (VT) в этом случае определяется следующим образом

где VT – максимальная скорость треугольной тахограммы, м/с; Dl – отрезок пути, проходимый механизмом подъема по условиям нормальной работы грузозахватного устройства, м.

5.1.2.3. Варианты контруктивно-технологических параметров

При расчете тахограммы в качестве расчетного пути принять путь перемещения, равный половине общей высоты стеллажа. Возможные варианты электропривода:

а) двигатель постоянного тока с независимым возбуждением;

б) асинхронный короткозамкнутый двигатель.

Технологические данные механизма вертикального перемещения приведены в табл. 5.2.

Таблица 5.2

| Технологические данные | Обоз- наче- ние | Размер- ность | Номер варианта | |||||

| Максимальное количество ячеек (рядов) по высоте | Кh | – | ||||||

| Высота ячейки | h | м | 0,4 | 0,4 | 0,4 | 0,8 | 0,4 | 0,4 |

| Масса грузоподъемника с тарой | mгр | кг | ||||||

| Масса груза | m | кг | ||||||

| Максимальная скорость подъема | VП | м/с | 0,3 | 0,3 | 0,3 | 0,5 | 0,5 | 1,0 |

| Допустимое ускорение | a | м/с2 | 0,5 | 0,5 | 0,5 | 1,0 | 1,0 | 0,5 |

| Число включений в час | Z | – | ||||||

| Точность останова | DQ | м | 0,004 | 0,004 | 0,004 | 0,004 | 0,005 | 0,004 |

| Диаметр барабана | DБ | м | 0,3 | 0,3 | 0,2 | 0,2 | 0,2 | 0,2 |

| Путь перемещения на пониженной скорости в зоне точного останова | DS | м | 0,04 | 0,04 | 0,04 | 0,05 | 0,06 | 0,06 |

| Путь перемещения механизма подъема по условиям нормальной работы грузозахватного устройства | DL | м | 0,04 | 0,04 | 0,04 | 0,04 | 0,05 | 0,05 |