Содержание и методика проведения работы

В ванне расплавленного металла наплавляемый металл смешивается с расплавленным металлом поверхности детали, за счет этого изменяет свой химический состав.

РЕГУЛИРОВАНИЕ ДОЛИ ОСНОВНОГО

МЕТАЛЛА В МЕТАЛЛЕ НАПЛАВКИ

Глубокое проплавление основного металла при наплавке нежелательно, а иногда и просто вредно. Так, например, при наплавке крановых колес, бандажей вагонных колес и других деталей, изготовленных из сталей с высоким содержанием углерода (0,7…0,9%), в наплавленный металл может перейти из основного металла относительно много углерода. Если в этом случае не принять специальных мер, в наплавленном слое образуются трещины. С другой стороны, при наплавке высоколегированной проволокой на нелегированный основной металл глубокий провар приведёт к ненужному разбавлению наплавленного слоя основным металлом.

Во втором слое наплавки влияние состава основного металла будет сказываться меньше, в третьем еще меньше, а начиная с четвёртого-пятого слоёв, это влияние практически исключается. Если считать, что легирующий элемент не окисляется и не восстанавливается при наплавке (например, никель), а поступает в металл наплавки только из электродной проволоки, то его содержание в i-том слое можно вычислить по формуле:

,

,

где RH – содержание легирующего элемента R в металле наплавки, %; RЭ – то же, в металле электрода; γО– доля основного металла в металле наплавки; i —число слоев.

Если считать, что легирующий элемент не окисляется и не восстанавливается при наплавке, а поступает в сварочную ванну из основного металла, то его содержание в i слое можно определить по формуле:

,

,

где RОМ – содержание легирующего элемента R в основном металле, %.

Вследствие химического взаимодействия жидкого металла сварочной ванны со шлаком и газовой фазой наблюдается восстановление и переход некоторых элементов из шлака в металл и окисление легирующих примесей металла и переход их в шлак. Поэтому содержание какого-либо элемента в металле наплавки может быть подсчитано по формуле:

,

,

где RД – действительное содержание элемента в металле наплавки, %; ΔR – переход данного элемента из флюса в металл (со знаком «+») или переход из металла в шлак (со знаком «–»), %.

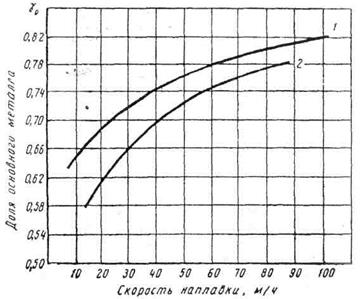

На глубину провара, следовательно, и на долю основного металла в наплавленном слое в основном влияет величина сварочного тока. Также установлено, что при постоянной силе тока с уменьшением диаметра электрода, т. е. при увеличении плотности тока, доля основного металла в наплавленном слое возрастает. Долю основного металла определяют исследованием поперечных макрошлифов наплавок. На рис. 4.1 показано влияние скорости наплавки и плотности тока на долю основного металла при наплавке под флюсом.

|

Рис. 4.1. Влияние скорости наплавки и плотности тока на долю

основного металла при наплавке на плоскую поверхность:

1-плотность тока 40…50 А/мм2, 2 – плотность тока 70…100 А/мм2

Пользуясь приведенными формулами, химический состав наплавленного металла определяется следующим образом:

Считаем, что наплавка выполняется проволокой, содержащей 4% Ni, на режиме: ток 300 А, напряжение дуги 28…30 В, скорость наплавки 23 м/ч, диаметр электрода 2 мм. Основной металл никеля не содержит. Наплавка производится под флюсом.

Устанавливаем содержание никеля в первом и третьем слоях наплавки.

Плотность тока равна (4∙300)/3,14∙22=95,5 А/мм2. По графику (рис. 4.2) определяем долю основного металла γО = 0,64. Никеля содержится:

- в первом слое:

- в третьем слое:

Долю основного металла γО можно также определить и по формуле:

,

,

где А – площадь наплавленного металла по сечению валика; В – площадь участка проплавления основного металла по сечению валика.

На практике долю основного металла в металле шва снижают за счет уменьшения шага наплавки, т.е. величины перекрытия двух соседних валиков.

Скорость наплавки позволяет регулировать толщину наплавленного слоя, а также форму наплавленного валика. Расчет толщины наплавленного слоя приближенно можно производить по формуле:

,

,

где hH – толщина наплавленного металла, мм; dпр – диаметр электродной проволоки, мм; t – шаг наплавки, мм; Vпп, VH – скорость подачи проволоки и наплавки соответственно, м/ч.