Схема замещения соединителей и коммутационных устройств.

Для анализа свойств соединителей и коммутационных устройств, контактных и бесконтактных, удобно пользоваться схемой замещения для замкнутого и разомкнутого состояний. Схема должна содержать как основные элементы, в которых отображается функциональное назначение, так и элементы, определяющие паразитные параметры.

На рис. приведена схема замещения для замкнутого состояния, на которой LK—общая индуктивность контакта; Скз — общая емкость относительно земли; Rп — переходное сопротивление; Rк-д — сопротивление контакт-деталей; сумма сопротивлений Rп + Rк-д составляет сопротивление контакта Rк, которое незначительно отличается от Rп.

На рис. приведена упрощенная схема замещения для разомкнутого состояния. Здесь Cкз и С"kз — емкости относительно земли каждого контакта; Rиз — сопротивление изоляции; Ск — емкость разомкнутых контактов. На высоких частотах в емкостях Скз и Ск могут происходить заметные потери. Если коммутируемое устройство или соединитель размыкают (соединяют) несколько цепей, то необходимо учитывать паразитные емкости и сопротивления изоляций между разными контактными парами, что на схемах замещения не показано, поскольку для упрощения они даны для одной цепи [2]. В замкнутом состоянии в местах соприкосновения поверхностей возникает контактная ЭДС. На схеме замещения для упрощения она не показана, ее можно представить как источник ЭДС, включенный в цепь.

Все параметры коммутационных устройств и соединителей имеют случайные отклонения и должны рассматриваться как случайные величины. Кроме того, их параметры также случайно изменяются под действием температуры, механических воздействий, влажности и т. п. Важной характеристикой также является способность к длительному функционированию, причем использование λ-характеристик не дает полного представления об этом. При длительном функционировании возникают сложные физические процессы, характеризующиеся случайными изменениями параметров во времени.

КОНТАКТНЫЕ КОММУТАЦИОННЫЕ УСТРОЙСТВА И СОЕДИНИТЕЛИ. ПРИНЦИП ДЕЙСТВИЯ И КОНТАКТНОЕ СОПРОТИВЛЕНИЕ

Разновидности контактных коммутационных устройств и соединителей. В контактных устройствах обеспечивается протекание тока в результате механического соединения или соприкосновения двух металлических деталей (контакт-деталей) и прекращение протекания тока при разъединении или устранении соприкосновения этих деталей. Основной характеристикой является контактное сопротивление.

Электрический контакт используется в следующих коммутационных устройствах ручного и дистанционного управления и соединителях: коммутационные контактные устройства ручного управления — нажимные (кнопки), перекидные (тумблеры), движковые (микропереключатели), поворотные (галетные переключатели)—могут быть однополюсными (коммутирующими одну цепь) и многополюсными; коммутационные контактные устройства дистанционного управления — электромеханические реле, магнитоуправляемые контакты (герконы); контактные разъемные соединители — приборные (соединяют съемные модули или типовые элементы замены — ТЭЗ между собой), приборно-кабельные (соединяют разные части аппаратуры), кабельные (соединяют кабели).

Контактные коммутационные устройства и соединители имеют разные конструкции, могут быть нормализованными, изготавливаться на специализированных заводах или частного применения, когда проектирование и изготовление ведется на аппаратостроительных заводах.

Основные особенности контактных устройств. Как известно, явление проводимости металлов состоит в том, что благодаря наличию свободных электронов создаются благоприятные условия для протекания тока. Физические процессы, которые наблюдаются при протекании тока по соединению металлических тел, гораздо сложнее, чем в металлах. Действительно, при механическом соприкосновении двух металлов, как правило, не может произойти такое их сближение, при котором внутренние структуры соединяются, образуя единое целое для прохождения тока. Это происходит потому, что поверхности металлов, даже тщательно обработанные, имеют шероховатости, размер которых значительно превышает размер молекул и атомов металлов, а также потому, что в результате воздействия окружающей среды они никогда не бывают абсолютно чистыми. На поверхностях адсорбируются молекулы кислорода и других газов, многие металлы вступают во взаимодействие с газами окружающей среды (кислородом, парами воды, сернистыми газами).

Контакт между двумя металлами схемотехнически показан на рис., где 1, 4 — металлические тела, имеющие шероховатость поверхности; 2 — точки соприкосновения металлических поверхностей через тонкие поверхностные пленки, в которых реализуются другие виды проводимости; 3 — пленки на их поверхности; 5 — точки прямого соприкосновения металлов, в которых удалены пленки, но присутствует одноатомный слой адсорбированных газов — в этих точках обеспечивается металлическая проводность; 6 — разрушенные пленки.

Процессы в контакте между двумя металлами усложняются в результате процессов прохождения токов через тонкие пленки и соединения металлов в локальных точках вследствие: тепловых

процессов, связанных с местными перегревами; плавления металлов в точках, где нагрев достигает температуры плавления; процессов образования дуги и пробоя; механических процессов деформации выступов на поверхности контакт-деталей; изменения механических свойств поверхностей металла из-за наклепа и разрушений; химических процессов, связанных со взаимодействием металлов с кислородом, парами воды и сернистыми соединениями. В связи с изложенным в протекании тока через контакт участвуют многие виды проводимостей (не только металлической), которые будут рассмотрены ниже.

процессов, связанных с местными перегревами; плавления металлов в точках, где нагрев достигает температуры плавления; процессов образования дуги и пробоя; механических процессов деформации выступов на поверхности контакт-деталей; изменения механических свойств поверхностей металла из-за наклепа и разрушений; химических процессов, связанных со взаимодействием металлов с кислородом, парами воды и сернистыми соединениями. В связи с изложенным в протекании тока через контакт участвуют многие виды проводимостей (не только металлической), которые будут рассмотрены ниже.

Все эти процессы определяют основные параметры контактных коммутационных устройств и соединителей, в том числе закономерности изменения их свойств при длительном функционировании и надежность. При конструировании контактных устройств необходимо учитывать эти сложные процессы, иначе контактное устройство не сможет обладать требуемыми параметрами, окажется нестабильным и малонадежным.

Особенности конструкций контактных коммутационных устройств и соединителей. В состав контактного устройства помимо контакт-деталей входит много конструктивных элементов, предназначенных для того, чтобы в совокупности создать законченное в конструктивном и технологическом отношении устройство, способное выполнять определенные функции. Рассмотрим основные конструктивные элементы.

Элементы, создающие нажатие. Для осуществления электрического контакта требуется, чтобы металлические поверхности соприкасались с определенным контактным нажатием. В конструкции должны быть предусмотрены такие элементы, например пружины различных конструкций. Они определяют основные параметры контактного устройства: контактное сопротивление, его стабильность и надежность.

Изоляционные основания. Контакт-детали должны быть механически укреплены и в то же время электрически изолированы друг от друга так, чтобы было возможно их механическое соединение (контакт) и разъединение. Для этого используются изготовленные из специальных материалов изоляционные основания разных конструкций, в которых осуществляется установка и крепление контакт-деталей. Конструкция и точность изготовления изоляционных оснований могут влиять на значение контактного нажатия и его стабильность, что имеет важное значение для правильного функционирования электрического контакта в течение длительного времени.

Элементы перемещения и фиксации. В контактных устройствах соединение возникает в результате механического перемещения контакт-деталей, что требует создания специальных

элементов конструкций, обеспечивающих необходимые пределы и точность перемещения.

Элементы конструкции, обеспечивающие защиту контакт-деталей от воздействия окружающей среды. Работоспособность и характеристики контактного устройства зависят от состояния контактирующих поверхностей, наличия на них пленок и т. д. Окружающая РЭА среда содержит пыль, влагу, различные газы и неизбежно влияет на состояние контактных устройств, их характеристики и свойства.

Элементы крепления. Контактные устройства должны быть механически установлены в конструкции РЭА и электрически соединены с монтажом. Поэтому в их конструкции должны быть предусмотрены элементы крепления и элементы, обеспечивающие включение в электрическую схему.

Как видно, контактные коммутационные устройства и соединители состоят из многих деталей, подвергаются сложной сборке и во многих случаях могут быть разобраны (например, при ремонте). Но они являются элементами РЭА в том смысле, как это было сказано в гл. 1. Их следует относить к элементной базе РЭА, так как конструктор РЭА применяет их как готовые конструкции и не должен подвергать переделке. В том случае, если они проектируются и изготавливаются на аппаратостроительных предприятиях, конструктор РЭА рассматривает их как нормализованные сборочные единицы. Задача состоит в том, чтобы конструктор РЭА знал основные параметры и характеристики контактных устройств для обеспечения правильного выбора и использования при конструировании аппаратуры. Знание основных свойств полезно также в том отношении, что создает основу для конструирования контактных соединителей и коммутационных устройств.

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ В ЭЛЕКТРИЧЕСКИХ КОНТАКТАХ

Материал контакт-деталей и влияние воздействий. На качество контакта влияют следующие факторы: физико-химическое состояние контактирующих поверхностей, т. е. наличие пленок, затрудняющих металлический контакт, и неровность поверхностей; процессы, происходящие при соединении, которые могут быть чисто механическими (при отсутствии тока); протекающий ток и количество выделяющегося тепла; процессы, происходящие в контакте при замыкании и размыкании при наличии токов и напряжений. Рассмотрим подробнее действие этих факторов.

Из-за наличия в окружающей среде кислорода, паров воды, различных примесей и при повышении температуры на поверхности металлов протекают электрохимические процессы и образуются пленки, свойства которых зависят от металла контакт-деталей.

Самыми распространенными элементами окружающей среды являются кислород и азот. Кислород очень быстро адсорбируется на поверхности любого металла, образуя тонкую одноатомную пленку, «сцепленную» с атомами металла. Атомы благородных металлов (золота, платины и др.) в обычных условиях химически не соединяются с кислородом.

У других металлов, например, у серебра, в зависимости от температуры с той или иной скоростью происходит газовая коррозия и образуется пленка, чаще всего окисная, препятствующая дальнейшему проникновению кислорода вглубь металла и останавливающая процесс коррозии. Такие пленки обладают высоким сопротивлением и называются пассивирующими. Во многих случаях они не мешают прохождению тока, так как являются очень тонкими.

В некоторых конструкциях контактных устройств перед соединением эта пленка разрушается.

У ряда металлов, например, алюминия и меди, образуются рыхлые пленки, не препятствующие проникновению кислорода вглубь металла и являющиеся многомолекулярными. Они называются пленками потускнения или пленками побежалости. Их толщина может увеличиваться со временем в зависимости от температуры.

Повышение температуры способствует образованию пленок, однако, при достижении определенного ее уровня может произойти их разрушение. Например, на серебре при температуре 150 ... ... 200°С пленка легко диссоциируется (разлагается). Этим и обусловлена возможность пайки по серебру без флюса и ее высокое качество. На некоторых металлах пленки очень теплостойкие, например на алюминии пленка разрушается при температуре 3000°С. Этим объясняются трудности пайки даже, при использовании флюсов.

Пленки могут обладать разной механической прочностью в зависимости от металла. Они могут быть механически прочными, хрупкими (например, на алюминии) или эластичными (например, на меди). Это имеет большое значение для работы контактного устройства, так как определяет условия, при которых происходит разрушение пленок при соединении. Часто в окружающей среде содержатся газообразные фракции сернистых соединений, что приводит к образованию сульфидных пленок, отличающихся большой толщиной и прочностью. Пленки могут осаждаться на поверхности в связи с испарением органических соединений и диэлектриков, находящихся рядом с контактным устройством.

Обычно при попадании охлажденной аппаратуры в среду с повышенной температурой происходит конденсация паров воды на поверхность контактов и образование «ледяных» пленок. Эти пленки оказываются механически прочными, и их трудно разрушить при соединении контактов, что является причиной резкого недолговременного снижения надежности контактных устройств на время, пока аппаратура прогреется и пленки испарятся. Из-за наличия паров воды в окружающей среде происходит электрогальваническая коррозия и образуются коррозионные пленки. Прохождение токов через контактирующие металлические поверхности может быть обусловлено различным характером проводимости.

Металлическая проводимость наблюдается в тех точках, в которых вследствие трения или удара происходит разрушение всех пленок, а также при использовании благородных металлов, на «которых пленки не образуются. В этом случае токи протекают при любых напряжениях.

Если металлы, в которых всегда существует высокая концентрация свободных электронов, разделены тонким слоем полупроводника или диэлектрика (пленками), то для перехода из одного металла в другой электроны должны преодолеть потенциальный барьер. Однако при достаточно тонких пленках могут возникнуть условия, при которых часть свободных электронов из одного металла переходит в другой вследствие так называемого туннельного эффекта. Согласно представлениям квантовой механики электрон может перейти из одного металла в другой, когда его энергия меньше высоты потенциального барьера и если во втором металле есть свободный энергетический уровень с такой же энергией.

Туннельная проводимость играет существенную роль при тонких (пассивирующих) пленках и при малых токах (напряжениях). Для примера на рис. дана зависимость удельного сопротивления р от толщины пленки d^ и подведенного к контактному устройству напряжения С/к для металлов с работой выхода 4 эВ.

Если имеют место тонкие пассивирующие пленки, наблюдается также проводимость, обусловленная фриттинг-эффектом сущность которого состоит в том, что при наличии напряжения на контактах, разделенных тонкой пленкой, возникают высокие напряженности поля. Как известно, напряженность поля определяется из выражения

где dun — толщина однородной пленки.

Например, при толщине пленки (5 ... 15)-КН0 м и напряжении 1 В напряженность поля составляет 107 В/см. При такой напряженности во многих точках возникает пробой диэлектрика, сопровождающийся расплавлением металла и образованием токопроводящих «мостиков». Из этого следует, что для надежной коммутации слаботочных цепей можно использовать контакты из благородных металлов, которые при обычных усло-

виях не имеют пассивирующих пленок, или герметизировать контакты.

Металлы, которые покрываются пассивирующими пленками, особенно при высоких температурах, не могут быть использованы для маломощных контактов, но с успехом могут применяться в контактах, где коммутируются большие токи и напряжения. Металлы, покрывающиеся толстыми пленками, вообще не пригодны для осуществления надежного контакта. Как видно, требования к материалам тем жестче, чем меньше напряжение и ток, выше температура и больше загрязненность атмосферы. По изложенным причинам выбор материала контакт-деталей требует учета многих факторов и вызывает большие трудности.

Механический износ. Большое влияние на работу контактных устройств в отсутствие тока оказывает механический износ контактирующих поверхностей. Износ может быть абразивным в результате выработки поверхности из-за трения и усталости поверхностных слоев. Если для защиты контактных поверхностей от пленок контакты в некоторых конструкциях, рассчитанных на малое число соединений, покрываются коррозионно-стойкими металлами (серебро, золото, платина), то при многократном переключении контактов это покрытие разрушается.

Тепловые явления при контактировании. При протекании тока через контактное устройство в месте контакта происходит выделение тепловой энергии и перегрев контакта по сравнению с температурой окружающей среды.

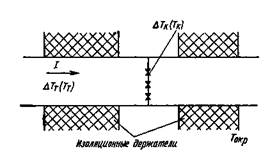

Общая температура перегрева зависит от потерь в точках контактирования и в теле контакта при прохождении по нему тока, а также от температуры окружающей среды. Для иллюстрации на рис. 3.28 показана идеализированная конструкция контактного устройства, состоящего из двух цилиндрических контактов, соприкасающихся торцами. На рисунке видны две зоны перегрева, имеющие температуры перегрева АГК в точках контактирования и АГТ в теле контакта. Температуру перегрева тела контакта ДГТ относительно температуры окружающей среды У окр можно представить как сумму

Процессы при размыкании и замыкании при наличии напряжений (токов). Наиболее сложные электрические и механические процессы в контактных устройствах возникают в динамическом режиме, когда соединение происходит при наличии токов и напряжений. При малых токах и напряжениях (порядка микровольт и микроампер) влиянием электрических процессов на работу контактного устройства можно пренебречь. Однако, когда коммутируемые токи и напряжения достаточно велики, они оказывают существенное влияние на работу контактных устройств.

Процесс замыкания происходит сравнительно просто. По мере

сближения контакт-деталей воздушные промежутки пробиваются напряжением, действующим в цепи. Этот пробой существенно не влияет на работу контактного устройства, кроме случаев коммутации высоких напряжений, так как контакты продолжают сближаться до соприкосновения.

Более сложные процессы происходят при размыкании контакт-деталей, и надежность контактов при частом размыкании^ ухудшается. При определенном соотношении между током и напряжением при размыкании возникает дуга, сопровождающаяся переносом металла с одной поверхности контакт-детали на другую и его потерей, появлением неровностей на^ поверхностях контактов и образованием пленок из-за высокой температуры. Это так называемая дуговая эрозия контактов.

Возникновение дуги определяется тем, что при разведении контакт-деталей возникает значительная напряженность электрического поля. В результате происходит образование дуги, которая не исчезает и при дальнейшем раздвижении контактов в результате сильной ионизации. Условия образования дуги зависят от многих факторов: металла контакт-деталей, значений напряжений и токов, состава окружающей среды, состояния контактирующих поверхностей, наличия емкостей и индуктивностей в электрической цепи. Загрязнение окружающей среды и наличие индуктивностей в цепи облегчают возникновение дуги и ухудшают работу контактного устройства.

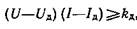

Характеристики дугообразования для незагрязненной окружающей среды, чистых поверхностей и при отсутствии индуктивностей и емкостей в цепи известны. В первом приближении справедливо выражение для условия дугообразования:

где [7Д и /д — минимальные значения напряжения и тока дуги; U и / — напряжение и ток в цепи; &д— коэффициент, зависящий от скрытой теплоты испарения контактов.

На рис. 3.29 показаны области образования дуги для некоторых металлов. Обычно £/д=8 ... 25 В, /д=0,5 ... 1,3 А. Так, например, для серебра £/д=8 В, /д=0,9 А; для золота [/д=25 В, /д=0,5 А; для меди £/д=25 В, /д=1,3 А. Эти значения указывают границы, в пределах которых следует учитывать явление дуговой эрозии.

Если ток и напряжение в цепи меньше [7Д и /д, то дуга не образуется, когда в цепи нет индуктивности. Если в цепи есть индуктивность, то после резкого изменения тока, связанного с размыканием, на ней создается большое напряжение f/к.разм, которое практически оказывается приложенным к размыкаемому промежутку. Поскольку £/к.разм>£/р, то происходит пробой воздушного промежутка между контакт-деталями. Чем больше коммутируемый ток и индуктивность, тем легче возникает дуга. Очевидно, что этот эффект не наблюдается в соеди-

нителях, которые сочленяются и расчленяются в нерабочем состоянии аппаратуры.

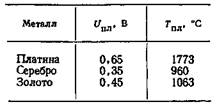

При малых токах и напряжениях при размыкании не образуется дуги, но происходит мостиковая эрозия. Из-за шероховатости поверхности при размыкании контактов все больше и больше контактных точек перестает контактировать. При этом возрастает переходное сопротивление и падение напряжения на нем, а плотность тока в точках контактирования достигает 1000 А/см2. Мощность, выделяемая в контакте, резко увеличивается и рассеивается в нескольких точках, где металл начинает плавиться. Контактирующие поверхности продолжают расходиться, металл «тянется» до тех пор, пока механически не разрушается. На поверхности остаются «столбики», которые из-за повышенной температуры окисляются. Постепенно поверхность разрушается. Для каждого металла характерно определенное напряжение, при котором наблюдается плавление при размыкании. Значения напряжений и температур плавления для некоторых металлов приведены в табл. 3.1. Напряжение меньшее 0,3 В практически не создает условий для мостиковой эрозии.