Сохранение и транспортировка аммиака

Для сохранности жидкого аммиака в многотоннажных агрегатах производства аммиака используют склады с изотермическими хранилищами, в которых аммиак сохраняется в вертикальных резервуарах с теплоизоляцией при температуре жидкого аммиака - минус 33,3 °С и давления близко к атмосферному, поддерживаемому за счет отвода испаряющегося аммиака.

Хранилища для хранения жидкого аммиака предназначены:

1. Для устранения жестких связей между производством аммиака и

его переработкой.

2. Для создания (оперативных) текущих запасов жидкого аммиака с

целью обеспечения возможности продолжения работы на протяжении

некоторого времени при остановке одного из агрегатов производства

аммиака.

3. Для создания страховых запасов его на производствах, которые

используют аммиак как сырье, чтобы обеспечить возможность

работы в случаях нарушения графиков отправлений и снабжений

аммиака транспортом.

Рекомендуется, что бы суммарная емкость резервуаров не превышала 10- суточного объема производства или потребления.

Емкость изотермического резервуара, устанавливаемого в многотоннажных агрегатах производства аммиака, составляет 10000 т.

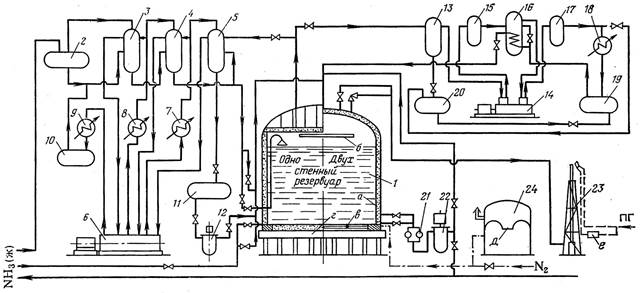

Принципиальная схема изотермического состава для сохранности редкого аммиака при атмосферном давлении представлена на рис. 7.11.

Изотермическое хранилище рассчитано на поступление как холодного, так и теплого аммиака.

Холодный аммиак подается в изотермический резервуар 17 снизу, теплый охлаждается путем последовательного дросселирования в паровом пространстве резервуара 17 через ресиверы 1, 2 и 3.

В ресивере 3 аммиак охлаждается до температуры минус 33,4 °С, которая отвечает необходимому давлению для поступления в изотермический резервуар 17, которое поддерживается с помощью трехступенчатого компрессора 24.

Если компрессор поршневой, то перед холодильниками устанавливают отделители масла.

Газообразный аммиак из верхней части резервуара 17 через сепаратор 4 поступает в первую ступень компрессора 24. Потом через холодильник 20 поступает в ресивер 3, в котором смешивается с газообразным аммиаком, который образуется при дросселировании жидкого аммиака.

После ресивера 3 аммиак сжимается во второй ступени компрессора, охлаждается в холодильнике 21 и поступает в ресивер 2, где смешивается с газообразным аммиаком, который образуется при дросселировании жидкого аммиака из ресиверов 1 и 23.

Из ресивера 2 - аммиак направляется в третью ступень компрессора, после которой конденсируется в холодильнике 22 и стекает в ресивер 23.

Для регулирования режима работы компрессорной установки предусмотренные байпасы в каждой ступени компрессора и впрыскивание жидкого аммиака в сепаратор 4.

Жидкий аммиак, который выделился в сепараторе 4 периодически сливается в сборник 19, из которого насосом 18 подается в резервуар 17. В сепараторе 4, что обогревается теплоносителем, который проходит по змеевику, редкий аммиак может испаряться.

Рис. 7.11. Принципиальная схема изотермического хранилища для хранения жидкого аммиака при атмосферном давлении:

а - изоляция; б – разбрызгиватель жидкого аммиака; в - распределительный коллектор азота; г - фундамент; 1, 2, 3, 10, 23 - ресиверы; 4, 5 - сепараторы; 6, 8 – отделители масла; 7 - промежуточный сосуд; 9, 22 - теплообменники; 11, 24 - компрессоры; 12, 19 - сборники редкого аммиака; 13 - факел; 14 - газгольдер азота; 15, 18 - насосы; 16 - фильтры; 17 - изотермический резервуар; 20, 21 - холодильники-конденсаторы.

В режиме сохранения и при приеме холодного аммиака включается компрессорно-конденсационная установка меньшей мощности.

Газообразный аммиак из резервуара через сепаратор 5 поступает в первую степень двухступенчатого компрессора 11 и через отделители масла 6 в промежуточный сосуд 7, в котором охлаждается жидким аммиаком, вспрыскиваемым из ресивера 10.

После этот аммиак сжимается во второй ступени компрессора и проходит через отделитель масла 8в холодильник 9, где конденсируется, а потом стекает в ресивер 10.

Из ресивера 10 аммиак поступает в змеевики промежуточного сосуда 7 на переохлаждение жидким аммиаком, который находится в сосуде. При этом небольшая его часть отводится для впрыскивания в этот же промежуточный сосуд.

Из змеевика жидкий аммиак дросселируется в резервуар 17, а из сепаратора 5 стекает в сборник 12, из которого периодически перелавливается газообразным аммиаком в ресивер 10.

При остановке компрессора 11 возможное превышение рабочего давления в резервуаре. Для предотвращения этого пускают резервный, аварийный компрессор (на схеме не показанный), который имеет привод от дизеля или от электродвигателя, подключенного к второму независимому источнику электроэнергии.

Выдачу жидкого аммиака из резервуара 17 производят насосом 15 через два поочередно работающих фильтра 16.

За насосом имеется отвод в резервуар 17 для циркуляции жидкого аммиака во время охлаждения и выравнивание температуры хранения аммиака.

Для предотвращения деформации резервуара он оснащен импульсными предохранительными клапанами и вакуумным (дыхательным) клапаном. Жидкий аммиак от предохранительных клапанов оборудования и трубопроводов сбрасывается в резервуар, а газообразный - на сжигание на факеле 13, горелки которого работают на природном газе.

Объемный коэффициент заполнения вертикального резервуара не должен быть больше 0,93 [17].

Транспортировка аммиака, как правило, осуществляется в жидком состоянии.

Жидкий аммиак перевозят в стальных баллонах, железнодорожных и автомобильных цистернах, водным транспортом - в специально оборудованных танкерах, а также транспортируют по аммиакопроводам.

Железнодорожные аммиачные цистерны. Для перевозки аммиака применяют четырехосные стальные цистерны, рассчитанные на избыточное давление 2 МПа.

Сосуд цистерны - сварной, цилиндрический с эллиптическими днищами, изготовленный из стали, не подверженный коррозийному растрескиванию (L = = 10,65 м, d = 2,6 м, V = 54 м3). Цистерна вмещает 30,7 т аммиака (при коэффициенте заполнения 85%).

Автоцистерны.В автоцистернах перевозят аммиак в основном для сельскохозяйственных нужд как удобрение.

Автоцистерны имеют устройства для внесения аммиака в грунт. При прямых автомобильных перевозках жидкого аммиака из заводских складов применяют цистерны грузоподъемностью до 6 т.

Цистерны окрашивают в белый цвет, по бокам они должны иметь желтые полосы и надписи: "Жидкий аммиак", "Газ - ядовито". Скорость движения автоцистерн для жидкого аммиака должна быть ограничена.

Баллоны. Небольшие количества аммиака транспортируют в стальных баллонах.

Баллоны заполняют аммиаком на специальных пунктах: остаточное давление в баллоне перед его заполнением должен составлять не менее 0,05 МПа.

Емкость стандартного аммиачного баллона 30 л. Аммиачные баллоны выкрашены в желтый цвет и имеют надпись "Аммиак" черного цвета.

Наполненные баллоны нельзя сохранять на солнце и близ источников тепла. При транспортировке на головку баллона надевают колпака, который предохраняет вентиль от повреждений, а на баллон - резиновое кольцо.

Для транспортировки аммиачных баллонов применяют специально оборудованные автомашины.

Транспортировка по трубопроводам. Транспортировка аммиака на большие расстояния по трубопроводам получила распространение недавно.

Ее преимущество, особенно при больших объемах поставок потребителям, состоят в их низкой себестоимости, бесперебойности, малых потерях.

Транспортировка аммиака по трубопроводу более выгодна, чем транспортировка эквивалентного количества природного газа, в 7 раз дешевле, чем транспортировка аммиака железнодорожным и в 8 раз - чем автомобильным транспортом .

Первый аммиакопровод Минатитлан - Салин Крус (Мексика) длиной 240 км. диаметром 150 мм был построен в 1968 г.

Сейчас в мире сооруженны и эксплуатируются много систем трубопроводного транспорта аммиака на далекие расстояния.

Один из наибольших магистральных аммиакопроводов проходит и по Украине. Его длина 2417 км. Диаметр труб аммиакопровода на основном участке Тольятти- Горловка - Одесский припортовый завод составляет 356 мм .