Принципы построения технологических схем синтеза аммиака

Промышленные схемы блока синтеза аммиака, не зависимо от разного технологического и аппаратурного оформления, базируются на общих принципах, которые определяются кинетическими и термодинамическими особенностями процесса и стремлением достичь высокой производительности при минимальных материальных и энергетических затратах.

Реакция синтеза аммиака обратима, поэтому полного преобразования азота и водорода в аммиак за время их однократного прохождения через колоны синтеза не происходит.

Условия равновесия процесса и кинетики его протекания на промышленных железных катализаторах обуславливают возможность превращения в аммиак лишь 20-40 % исходных реагентов начальной газовой смеси.

Для более полного преобразования реакционных реагентов азота и водорода в аммиак необходимая их многократная циркуляция через колонну синтеза. Поэтому все современные схемы синтеза аммиака являются циркуляционными.

Учитывая термодинамические и кинетические особенности реакции синтеза аммиака, основой построения циркуляционной схемы являются следующие принципы:

1) организация циркуляционного контура: циркуляционный компрессор –

реактор синтеза с обеспечением необходимого постоянного давления в

реакторе;

2) вывод из системы образовавшегося аммиака;

3) введение в циркуляционную систему свежего газа;

4) рекуперация тепла экзотермической реакции синтеза и тепла реакции

других стадий для обеспечения постоянной температуре реакции синтеза

и уменьшение энергетических затрат;.

5) вывод из системы инертных компонентов, которые накапливают в

системе из-за ввода их в систему со свежим газом для обеспечения

постоянного состава реагирующего газа.

Принципиальная циркуляционная схема синтеза аммиака с учетом указанных принципов приведена на рис. 7.3, которая включает три основных стадии:

І - сжатие (компремирование) синтеза-газа;

ІІ - синтез аммиака в колонне синтеза;

ІІІ - выделение аммиака из циркуляционного газа.

На первой стадии для сжатия синтеза-газа до высоких значениям давления ~30 МПа, при которых осуществляется синтез, обычно используют многоступенчатый турбокомпрессор поз. 7, в котором сжимается свежий синтез-газ (С.С.Г) и циркуляционный синтез-газ (Ц.С.Г.).

Компрессор приводится в действие паровой турбиной, которая работает на паре высокого давления полученного за счет утилизации тепла экзотермической реакции синтеза и других реакций. Это существенно снижает затраты энергии на производство аммиака (принцип рекуперации).

Затрата энергии на циркуляцию зависит от давления, объема газа, который циркулирует, и потерь давления при прохождении газа через аппараты, арматуры и трубопроводы цикла.

Обычно перепад давления в цикле синтеза аммиака среднего давления составляет приблизительно 0,1 части от общего давления в системе, т.е. 2-3 МПа и зависит в основном от численности и конструкционных особенностей аппаратов.

Рис. 7.3 Принципиальная циркуляционная схема синтеза аммиака.

Рис. 7.3 Принципиальная циркуляционная схема синтеза аммиака.

1 - колонна синтеза; 2 - рекуперативные теплообменники; 3 - аммиачный холодильник;

4 - конденсационная колонна; 5 - воздушный холодильник; 6 - сепаратор редкого аммиака;

7 - компрессор;

С.С.Г. - свежий синтез-газ; Ц.С.Г. - циркуляционной синтез-газ; П.Г. - продувочные газы; NH3 Г. - продукционный аммиак; NH3 ох. - жидкий аммиак для охлаждения;

І - стадия сжатия (компремирования); ІІ - стадия синтеза; ІІІ - стадия выделения продукционного аммиака.

Наибольший взнос в величину перепада давления по системе обычно вносит колона синтеза аммиака поз. 1, гидравлическое сопротивление которой зависит от ее конструкции.

На второй стадии синтез аммиака проводят в колонне поз. 1, которая представляет собой проточный каталитический реактор, заполненный твердым катализатором (насадкой).

Реакцию осуществляют при давлении ~30 МПа и температуре 450-530 0С изотермически за счет рекуперации тепла ее экзотермического эффекта. Для чего используют рекуперативные теплообменники поз. 2 установленные внутри и вне колоны синтеза, в которых тепло реакционных газов после реактора используется для подогревания свежей реакционной смеси до температуры начала реакции - 400-450 °С.

Кроме того, это тепло утилизируется также и на другие технологические нужды: для производства пара путем нагрева питательной воды в паровых котлах (Ж.В.К.).

На третьей стадии после образования в колонне поз. 1 из синтеза-газа аммиака его выводят из циркуляционной системы. При чем для наиболее эффективного использования циркулирующей азото-водородной смеси необходимо возможно полнее выделять из нее аммиак прежде чем снова направлять его в колону синтеза.

Все современные схемы получения синтетического аммиака предусматривают выделение аммиака из цикла методом конденсации, путем охлаждения циркуляционного газа.

В промышленности наибольшее распространение получили установки синтеза с двухуровневой конденсацией аммиака.

На первому уровне охлаждения конденсацию проводят путем охлаждения водой или воздухом в воздушном холодильнике поз. 5 (первичная конденсация), на втором уровне - жидким аммиаком для охлаждения в аммиачном холодильнике поз. 3 конденсационной колонны поз. 4 (вторичная конденсация).

Сконденсированный аммиак через сепараторы поз. 6 выводят из системы как готовый продукт, так называемый "продукционный аммиак".

Концентрация аммиака в газе, который выходит из колоны синтеза, составляет обычно 10-25 %.

Степень конденсации аммиака из газовой смеси зависит от общего давления газовой смеси, концентрации в ней аммиака, давления паров аммиака при температуре конденсации.

Остаточная концентрация аммиака в газе после конденсации обратно пропорциональная давлению, под которой находился газ, и тем меньше, чем ниже температура конденсации. Поэтому, чем больше давление, при котором протекает процесс синтеза аммиака, тем (при прочих равных условиях) легче выделить аммиак из газа после колонны синтеза.

Отношение количества аммиака, выделенного в системе первичной конденсации, к общему количеству продукционного аммиака, растет прежде всего с уменьшением температуры охлаждающего воздуха (воды), а также с уменьшением объемной скорости газа, увеличением содержания аммиака и уменьшением содержания инертных газов в циркуляционном газе на входе в колону синтеза.

В циркуляционных схемах, как известно, после образования целевого продукт, в данном случае аммиака, и выведении его из системы необходимо для замыкания циркуляционного контура вводить свежий газ (синтез -газ).

Как известно, для получения аммиака необходима газовая смесь, которая состоит из азота и водорода, в стехиометрическом соотношении 1:3. При этом для получения 1т аммиака нужно 2635 м3 свежего газа.

Практически затратный коэффициент по свежему газу в зависимости от технологической схемы синтеза и эксплуатационных показателей процесса составляет обычно 2700-2850 м3/т (в перерасчете на объемы газов, приведенных к нормальным условиям).

Место внедрения свежего газа в цикл синтеза аммиака в значительной мере определяется его химическим составом ( количеством примесей).

Свежий синтез-газ в реальных производствах загрязнен примесями зависящими от состава сырья, которое используется для его получения, а также от технологической схемы подготовки и очистки синтеза-газа.

Обычно в свежем газе в качестве примесей присутствуют соединения кислорода (СО, СО2, Н2ОБ) и серы, которые являются, как указанную выше, каталитическими ядами, а также инертные газы: в основному метан и аргон и в незначительных концентрациях - гелий, криптон и ксенон.

Аргон и его спутники попадаю в свежий газ из воздуха, где содержится 0,93 % Ar и по 0,002 % Не, Nе, Kr, Хе. Гелий попадается в основном из природного газа, где его 0,02-0 ,04 %.

Примеси соединений, которые содержат серу, могут попадать в азотоводородную смесь из масла (маслила) при плохой работе масляных уплотнений компрессора синтеза-газа.

Инертные газы не принимают участие в процессе и не является ядами, но, накапливаясь в цикле, снижают парциальное давление основных компонентов, тем самым уменьшая производительность колонны синтеза аммиака.

Затрата свежего газа - один из показателей экономической эффективности процесса. Изменение объемной скорости циркуляционного газа, содержание аммиака на входе в колону, температура первичной конденсации аммиака практически не влияют на расход свежего газа.

Увеличение содержания инертных примесей в свежем газе с 0 до 1,45 %, или с 0 до 15 % в циркуляционном газе, приводит, соответственно, к повышению или уменьшению затраты свежего газа на 10 %.

Таким образом, накопление инертных газов в цикле синтеза нежелательно - падает эффективность процесса синтеза.

Для вывода, указанных выше компонентов циркуляционного газа, свежий газ вводят в цикл перед вторичной конденсацией и промывают его жидким аммиаком в конденсационной колонные стадии выделения аммиака из системы.

В результате этой операции приблизительно 30-40 % инертных газов выводится из цикла вследствие их растворения в жидком аммиаке, тем не менее большая часть остается в циркулирующем газе.

Для повышения экономичности цикла синтеза аммиака необходимо применение эффективных способов выделения инертных газов.

Более всего простым и распространенным способом их выделения из цикла синтеза является продувка части циркуляционного газа. Это так называемые газы постоянной продувки, или "продувочные газы" (П.Г.).

Продувку газа обычно проводят после первичной конденсации аммиака, до ввода в цикл свежего газа, как показано на схеме рис.7.3.

Объем продувочных газов, который необходимо удалять из цикла для сохранения постоянного содержания инертных газов в циркуляционном газе, определяют по материальному балансу: количество инертных газов, введенных в цикл со свежим газом, должна равняться количеству инертных газов, выведенных из цикла с продукционным жидким аммиаком и продувочными газами.

В указанном методе при удалении инертных газов теряется значительное количество азото-водородной смеси. Если снизить содержание инертных газов в цикле до 4-6 % об., то интенсивность процесса синтеза будет повышаться, но резко возрастут потери азота и водорода. При высоком удержании инертных газов в цикле затратный коэффициент по свежему газу сокращается, но падает производительность системы.

Оптимальное удержание инертных газов в системе синтеза аммиака зависит от средства использования продувочных газов.

Внедрение эффективных методов переработки и использование продувочных газов цикла синтеза аммиака значительно повышает экономичность производства аммиака. Количество продувочного газа может изменяться на протяжении пробега катализатора колонны синтеза, увеличиваясь до конца пробега.

В начале работы, когда катализатор имеет высокую активность, необходимая производительность колонны синтеза достигается при меньшем эффективном давлении, т.е. при более высоком удержании инертных примесей. В конце пробега колонны синтеза нужно снижение удержания инертных примесей.

Рассмотренные технологические принципы используются во всех технологических схемах производств аммиака. Для примера остановимся на наиболее распространенный в Украине технологических схемах за проектом фирмы "Кellogg" и агрегата АМ-76 за проектом "ГИАП" (г. Москва) мощностью 1360 т NH3 в сутки.

7.4.2. Технологическая схема синтеза аммиака за проект фирмы "Кellogg"

Технологическая схема синтеза аммиака фирмы "Кellogg" тоже имеет три основные стадии, принципиальные схемы которых представлены на рис. 7.4., 7.5. и 7.6.

Рис. 7.4. Компремирование синтез- газа в проекте фирмы ".Кellogg".

С.Г. -синтез-газ; Ц.С.Г. - циркуляционный синтез-газ; К.Г. - конвертируемый газ;

NH3 p. - редкий аммиак; NH3 г. - аммиак газообразный; П. - пара для паровой турбины;

К. - конденсат из паровой турбины, которая повод в действие компрессор.

После предыдущей стадии метанирования охлажденный синтез-газ из сепаратора поз. 104-F (рис. 6.1) поступает на стадию компремирования в первую ступней компрессора синтеза-газа поз. 103-J. (рис. 7.4). При чем в сепараторе отделяется вода в количестве приблизительно 2100 кг/ч, полученная в результате реакции метанирования.

Качество синтеза-газа, который выходит из сепаратора поз. 104-F, непрерывно контролируется автоматическими газоанализаторами.

Требования к качеству синтеза-газа:

Содержание Н2 -73,9 %,

Содержание СН4 -1,1 %,

Содержание СО+СО2 < 10 ppm.

После сепаратора поз. 104-F синтез-газ с давлением 25 кгс/см2 и температурой 43 0С сжимается в первой степени компрессора синтеза-газа поз.103-J и выходит из него с давлением 54 кгс/см2 и температурой 140 0С.

Дальше этот поток синтеза-газа охлаждается в двух ступенях охлаждения: сначала он охлаждается до температуре 88 0С у теплообменнику поз.136- С с помощью теплообмена с конвертируемым газом, который выходите из абсорберов СО2, а потом охлаждается воздухом до 49 0С у воздушному холодильнику поз.177-С.

Газ, охлажденный таким способом, поступает в сепаратор поз. 105-F, где из него выделяется вода насыщения. Газ выходит из сепаратора поз. 105-F через отделитель брызг и направляется во вторую ступень компрессора.

Все ступени компрессора защищенные от предпомпажного и помпажного режима работы перепуском части синтеза-газа из высокой ступени на низшую специальными регуляторами расхода.

Из сепаратора поз. 105-F отбирается часть синтеза-газа в количестве приблизительно 6000 нм3/ч. для гидрирования соединений, которые содержат серу, на стадии очистки природного газа от сернистых соединений (раздел 2).

Газ, имея давление приблизительно 52,3 кгс/см2 и температуру 49 0С, входит во вторую ступень компрессора синтеза-газа поз. 103-J, где сжимается до давления приблизительно 101,7 кгс/см2 и нагревается к температуре 149 0С.

Дальше газ из второй ступени компрессора проходит через воздушный холодильник поз.116- С, где он охлаждается до температуры приблизительно 49 0С. Потом проходит холодильник поз.129-С, где охлаждается до 8 0С жидким аммиаком из системы аммиачного охлаждения, которая будет рассмотрена позднее, и поступает в сепаратор поз. 123-F для удаления влаги влаги.

Перед холодильникомпоз.116-С предусмотренная возможность впрыскивания аммиака, чтобы понизить температуру замерзания воды, которая содержится в потоке, и, итак, предотвратить ее замерзание.

Синтез-газ выходит из сепаратора поз. 123-F через отделитель брызг поступает в третью ступень компрессора синтеза-газа, где он сжимается до давлению приблизительно 220 кгс/см2 и нагревается до температуры 117 0С.

Тепло, которое выделилось при сжатии газа, удаляется охлаждением потока в воздушном холодильнике поз.178- С до температуры приблизительно 49 0С. Вода насыщения отделяется в сепараторе поз. 124-F.

Очищенный от водных капель газ направляется в четвертую ступень компрессора синтеза-газа и с температурой приблизительно 127 0С и давлением 336,2 кгс/см2 выходит из компрессора.

Дальше газ проходит через воздушный холодильник поз.124-С, где он охлаждается до температуры приблизительно 39 0С перед соединением с потоком циркуляционного газа, который выходит из пятой (циркуляционной) ступени компрессора.

Пятая ступень компрессора синтеза-газа принимает циркуляционный газ после вывода аммиака из первичного аммиачного сепаратора поз. 126-F второй стадии (рис. 7.5), который содержит приблизительно 6,5 % NН3 (в перерасчете на сухой газ), имеет температуру приблизительно 21 0С и давление 313,6 кгс/см2. Этот газ сжимается до давления 334 кгс/см2, при этом тепло, которое выделяется при сжатии газа, повышает его температуру до 29 0С.

Предполагается, что циркуляционный газ будет поступать в количестве приблизительно 521000 нм3/ч..

После сжатия в циркуляционной ступени и соединения с газовым потоком из четвертой степени компрессора, предполагается, что общий объем потока циркуляционного газа будет составлять приблизительно 680872 нм3/ч с содержанием аммиака приблизительно 4,93 % (в перерасчете на сухой газ).

Объединенный газовый поток проходит через аммиачный холодильник поз. 117-C (рис. 7.6), и охлаждается к температуре приблизительно минус 4 0С. Дальше направляется на вторичную конденсацию аммиака в сепараторе поз. 106-F (рис. 7.5), где из газового потока выделяется аммиак, в результате чего содержание его в потоке снижается с 4,93 % до 2,83 % (в перерасчете на сухой газ).

Газовый поток, который выходит из сепаратора поз. 106-F, подогревается в рекуперативных теплообменниках поз.179- С до температуры 31 0С и в поз.121- С до 141 0С за счет теплообмена с газом, который выходит из колоны синтеза.

Подогретый таким образом газ направляется в колону синтеза поз. 105-D.

Колона синтеза аммиака, как правило, представляет собой вертикальный аппарат с расположенными в нем полками с катализатором и вмонтированными теплообменниками.

Газ поднимается по колонне вверх и подогревается к температуры 400 0С горячими реакционными газами, которые поступают из нижних катализаторных полок колонны синтеза, во внутренних встроенных теплообменниках.

Температура катализаторных слоев регулируется подачей циркуляционного газа, как охладителя, на вход каждого слоя. Это осуществляется, так названными, холодными байпасами.

Часть циркуляционного газа после сепаратора поз. 126-F (рис 7.5) постоянно отбирается в виде продувочных газов с целью поддержки концентрации инертных компонентов на входе в колону синтеза на уровне 13,6 %.

Продувочные газы проходят через аммиачный холодильник поз.125- С, где охлаждаются до температуры минус 23 0С, и поступают в сепаратор продувочных газов поз. 108-F для выделения аммиака (аппараты поз.125- С и поз. 108-F на схемах не показаны). Пройдя через отделитель брызг продувочные газы из аппарата поз. 108-F направляются на сжигание в отдельную топливную систему.

Рис. 7.5. Синтез аммиака за проектом фирмы ".Кellogg"

С.Г. - синтез-газ; Ж.В. - питательная вода питания паровых котлов; NH3 - аммиак продукційний; NH3ох - аммиак для охлаждения аммиачной холодильной установки.

.

Такая схема вывода продувочных газов не является экономически выгодной. Целесообразно продувочные газы направлять на мембранные или криогенные установки для выделения водорода с последующим использованием его в цикле синтеза, которые будут рассмотрены дальше.

После этих установок образовываются так звании "бросовые газы", которые после дополнительного выделения из них аммиака, направляются на сжигание.

Жидкий аммиак, который выделился в сепараторах поз. 106-F, 126-F, 108-Fпоступает в сборник жидкий аммиака поз. 107-F (рис. 7.6),.

В сборнике поз. 107-F регулятором давления давление снижается до 15,8 кгс/см2, при этом давлении из жидкого аммиака отдалятся так названные "танковые газы ", в которых в основном находятся инертные газы, которые были растворены в жидком аммиаке.

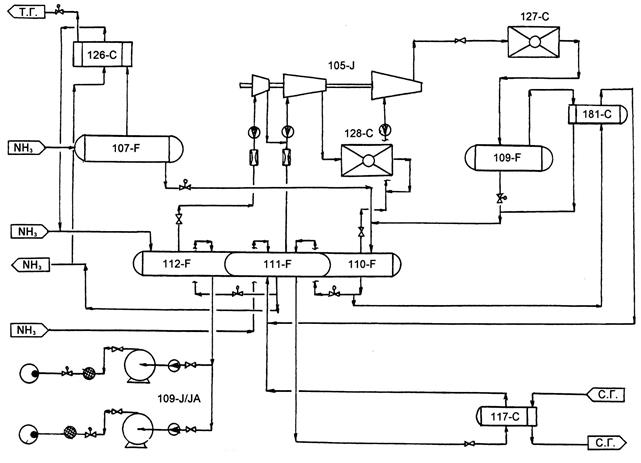

Рис. 7.6. Система охлаждения аммиака за проектом фирмы ".Кellogg".

Танковые газы со сборника поз. 107-F (рис.7.6) проходят через аммиачный холодильник танковых газов поз.126- С(рис.7.6), где охлаждаются до (-23 0С) для выделения конденсацией жидкого аммиак, который сливается в расширитель поз. 112-F, а другая часть танковых газов объединяется с продувочными газами и направляется на сжигание.

Из сборника редкого аммиака поз. 107-F аммиак направляется на стадию охлаждения аммиака (рис. 7.6) и в дальнейшем на выдачу в изотермическое хранилище готовой продукции.

Вопрос хранения и транспортировка аммиака, как готового товарного продукта, будут рассмотрены отдельно.

Ядром всей системы охлаждения есть аммиачный компрессор поз. 105-J(рис. 7.6), который представляет собой 3-х ступенчатый турбокомпрессор с приводом от паровой турбины.

В ступени компрессора поступает газообразный аммиаку из трех расширительных сосудов поз. 110-F, поз. 111-F и поз. 112-F, которые работают на трех разных уровнях давления.

Со сборника жидкого аммиака поз. 107-F жидкий аммиак поступает в расширительный сосуд поз. 110-F, где поддерживается давление 6 кгс/см2 и температура 13 0С.

Дальше из сосуда поз. 110-F аммиак поступает в расширяющий сосуд поз. 111-F, где поддерживается давление 1,7 кгс/см2 и температура (-12 0С), а из него поступает в расширитель поз. 112-F, где поддерживается температура (-330С) и давление 0,01 кгс/см2.

Часть жидкого аммиака из расширителя поз. 110-F дросселируется до давления до 3,5 кгс/см2 и с температурой 1 0С охлаждает в теплообменнике поз.129-С (рис. 7.4) синтез-газ на выходе из промежуточной ступени компрессора поз. 103-J (рис. 7.4) до 8 0С для выделения с синтез газа влаги в сепараторе поз. 123-F (рис. 7.4).

Жидкий аммиак охлаждается до температуры 1 0С только для того, чтобы предотвратить обмерзание на стороне технологического потока холодильника поз.129- С.

Жидкий аммиак из расширителя поз. 111-F (рис. 7.6) используется для охлаждения синтеза-газа в аммиачном холодильнике поз.117-С(рис. 7.6), обеспечивая таким способом необходимую температуру для вторичной конденсации аммиака в сепараторе поз. 106-F (рис. 7.4). При чем аммиак движется в этих аппаратах за счет термосифонной циркуляции.

Аммиак из поз. 111-F также используется в виде хладагента для конденсации аммиака из продувочных газов первичного аммиачного сепаратора поз. 126-F (рис. 7.5), которые охлаждаются в холодильнике поз.125-С, а аммиак сепарируется в сепараторе поз. 108-F .(поз.125-Сипоз. 108-Fна схемах не приведены).

Часть жидкого аммиака из расширителя поз. 112-F (рис. 7.6), отбирается на аммиачные холодильники продувочных и танковых газов поз.125- С и 126- С, а оставшийся отбирается насосами поз. 118-J/JA, как продукционный аммиак, и с температурой -33 0С выдается в изотермическое хранилище готовой продукции.

Пары, которые образовались в разных холодильниках, выводятся из расширяющих сосудов и подаются на соответствующую ступень аммиачного компрессора поз. 105-J.

На 1 и 2 ступенях компрессора поз. 105-J происходит компрессия паров поступающих из сосудов поз. 112-F и 111-F. На выходе из второй степени газообразный аммиак с давлением 6,3 кгс/см2 и температурой 92 0С поступает в холодильник поз.128-С, где охлаждается до 38 0С и соединяется с газообразным аммиаком, который выходит из расширителя поз. 110-F, а потом подается в третью степень компрессора.

На выходе из третьей степени аммиачного компрессора поз. 105-J газообразный аммиак при давлении 24 кгс/см2 и температуре 191 0С поступает в воздушный конденсатор аммиака поз.127-С, где происходит охлаждение аммиака до 54 0С, после чего поток поступает в ресивер аммиака поз. 109-F.

В ресивере поз. 109-F образовываются танковые газы, которые затем охлаждаются в аммиачном холодильнике поз.181- С до температуры - 4 0С.

Жидкий аммиак из ресивера поз. 109-F поступает в расширитель поз. 107-F и дальше по циклу охлаждения и вывода продукционного аммиака.

При необходимости часть жидкого аммиака из поз. 109-F отбирается на впрыскивание в продукционный аммиак для выдачи готового продукта потребителю с температурой 15 0С.