Основные технологические аппараты синтеза аммиака

По своему назначению технологическое оборудование отделения синтеза аммиака можно подразделить на следующие группы:

1) реакционная аппаратура (колоны синтеза);

2) аппаратура для выделения аммиака (холодильники-конденсаторы,

сепараторы, конденсационные колоны);

3) теплообменная (паровые котлы, водоподогреватели, испарители и т.д.)

и вспомогательная аппаратура (сепараторы, фильтры и т.п.).

Колона синтеза являются основными специфическим аппаратом стадии синтеза аммиака.

Она относится к каталитическим реакторам, аналогичным реакторам стадии конверсии СО, конструкции которых рассмотрены в четвертой главе, но она имеет свои специфические особенности.

Во первых, синтез аммиака проходит при давлениях на порядок больших - до 50 МПа и при более высоких до 550 0С температурах. Эти условия предъявляют высокие требования к конструкции корпуса аппарата и его материалу.

Во вторых реакция синтеза экзотермическая и проходит автотермично, для чего реактора снабжен внутренними или внешними теплообменными устройствами.

В связи с этими особенностями, реактор синтеза аммиака представляет собой колоний аппарат высокого давления с вмонтированной в нем насадкой, заполненной катализатором и встроенными теплообменники.

Корпус колонны синтеза представляет собой толстостенный цилиндр, изготовленный из легированной стали, как правило, из стали 22ХЗМ.

Насадка колонны состоит из катализаторной коробки и теплообменников (иногда используют выносные теплообменники).

Применяемые в данное время конструкции насадок можно разделить на следующие типы:

1) трубчатые насадки с теплообменником в зоне катализа;

2) полочные насадки с катализатором, загруженным сплошным слоем

катализатора на каждой полке.

Известные также разные варианты комбинированных конструкций насадок.

По характеру распределения газового потока насадки подразделяются на насадки с аксиальными радиальным ходом газа.

В трубчатых насадках в слое катализатора расположенные трубки, в которых газ, подаваемый на катализатор, нагревается за счет тепла прореагировавшего газа до температуры начала реакции.

По теплообменным трубкам катализаторной зоны проходит газ основного потока после предыдущего теплообменника и смешанного с газом холодного байпаса (как одно из средств внутреннего регулирования температуры реакции).

В полочных насадках катализаторная масса разделяется по высоте колонны на несколько слоев (полок), по которым последовательно проходит газ.

Основной газ, который поступает на катализатор первой полки, нагревается до температуры начала реакции (400-420 °С) в предыдущем теплообменнике.

Между полками подается холодный газ (через байпасы), что позволяет ет осуществлять разнообразное регулирование режима в зоне катализа.

Поскольку в каждом катализаторном слое реакция идет без отвода тепла (адиабатический режим), то температура на отдельной полке по мере прохождения газа возрастает, а в пространствах между полками резко снижается за счет разведения холодным газом (бапасирования), поэтому температурный режим в зоне катализа колонны с полочными насадками имеет ступенчатый характер. Чем больше полок, тем ближе к "идеальному" можно установить температурный режим.

По характеру движения газа в слое катализатора относительно центральной оси колонны полочные насадки разделяются на аксиальные (с продольным потоком газа по высоте колонны) и радиальные(с поперечным потоком газа).

Полочные насадки получили наибольшее распространение в крупнотоннажных агрегатах из-за простоты конструктивного оформления и высокой надежности.

Основным недостатком колонн с полочной насадкой являются разбавление прореагировавшего газа холодным газом байпаса с низким (3-4%) содержанием аммиака, который снижает эффективность работы насадки.

В связи с этим степень превращения азото-водородной смеси в аммиак в таких колонах невысокая (10-12%). Кроме того, аксиальные полочные насадки имеют сравнительно высокое гидравлическое сопротивление. Вследствие этого применяют грубозернистый катализатор, который, в свою очередь, снижает производительность колонн синтеза.

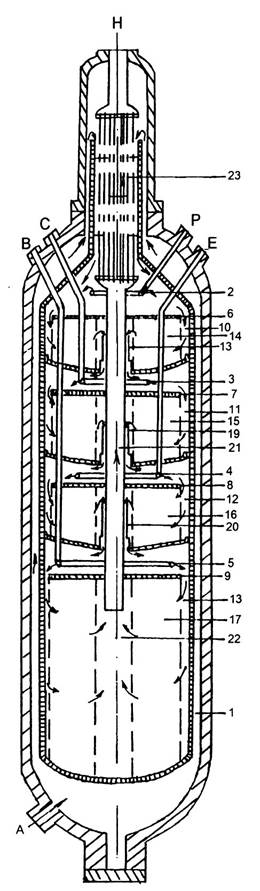

В последние годы в азотной промышленности получили распространение колонны синтеза аммиака с радиальным ходом газа через слой катализатора, конструкция одной из них, для примера, приведенная на рис.7.10.

Радиальный ход газа обеспечивает сниженное гидравлическое сопротивление слоя, что разрешает использовать более эффективный мелкозернистый катализатор.

В мире работает около 100 таких реакторов, мощностью от 100 до 1500 т/сутки. Из них хорошо зарекомендовали себя конструкции фирмы "Наldor Topsoe": ею освоенные в промышленности реакторы мощностью от 540 до 1500 т/сутки, и степень конверсии в которых достигает 22 %. Реактор отличается наличием теплообменника, расположенного между двумя слоями катализатора.

|

Рис. 7.10. Радиальная колонна синтеза аммиака с четырьмя полками

Фирмой "Uhde" (Германия) разработанный новый тип радиального реактора, в котором достигается снижения затраты энергии на циркуляцию газа и в холодильной установке на 45 % при одновременном увеличении скорости образования аммиака. Степень конверсии в этом реакторе составляет 25 %. В нем находится три шара катализатора с теплообменниками, расположенными между ними.

В Украине эксплуатируется несколько реакторов, реконструированных из аксиальных колонн синтеза в радиальные фирмы "Кellogg", "ГИАП" (г. Москва), по проектам фирм "Наldor Topsoe" и "Аmmonіa Casale". Три из них эксплуатируются на Горловськом ОАО "Концерн Стирол".

Нашли использование радиальные колоны с четырьмя и тремя полками, конструкция с четырьмя полками одной из них приведена на рис.7.10.

Небольшая толщина катализаторного слоя радиального реактора в сочетании с низкими линейными скоростями газового потока в нем позволяет получить малое гидравлическое сопротивление всего аппарата в целом, даже при использовании фракции катализатора меньше 1 мм.

Внедрение реакторов с радиальным ходом газа эффективно с экономической точки зрения.

Тем не менее, при всех перечисленных преимуществах радиальные реакторы также не лишены определенных недостатков как конструктивного, так и технологического характера.

При разработке конструкций реакторов радиального типа приобретает особую остроту вопроса компенсации усадки катализатора в процессе продолжительной эксплуатации.

Это связано с возможным байпасированием части газа мимо катализатора, что снижает эффективность работы реактора.

Известно, что уплотнение нерегулярного зернистого пласта зависит от размера, формы и насыпной массы гранул катализатора, перепада давления в слое, температурных деформаций в нем и средства загрузки катализатора.

Согласно результатам промышленных испытаний, усадка пласта катализатора на протяжении регламентного термина работы реактора (4-5 лет) составляет 5-10 %.

В работе [17] приведено несколько средств решения данной задачи относительно радиальных реакторов. К ним относятся:

- во-первых, уплотнение слоя катализатора при загрузке;

- во-вторых, выполнение сыпучих затворов путем монтирования

сплошных кольцевых перегородок в верхней части катализаторной

коробки;

- в-третьих, установка там же перегородок, которые препятствуют

проскоку газа.

Последние два средств связаны с наличием в катализаторной зоне так названных паразитных объемов, которые снижают степень использования внутреннего объема катализаторной коробки реактора.