Тема 10: «Шабрение»

Шабрение - технология прецизионного (высокоточного) выравнивания поверхности изделия из металла (реже — из дерева или пластика) специальным режущим инструментом — шабером.

Высококачественное шабрение позволяет получить поверхность с неравномерностью порядка единиц микрона. Шабрение практически не поддаётся механизации и остаётся одной из самых трудоемких слесарных работ.

Шабрение выполняют после зачистки поверхности от явных сколов и выбоин. Зачастую перед шабрением производят грубое выравнивание (шлифование) механизированным абразивным инструментом.

Для шабрения деталей на краску используют плиту или линейку, а также краску.В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тампоном, сделанным из чистых льняных тряпок, сложенных в несколько раз. Удобно наносить краску также при помощи мешочка, изготовленного из чистого полотна (холста), в который накладывается краска.В тех местах пришабриваемой поверхности, которые несколько углублены, краска будет скапливаться, а места, еще более углубленные, вообще не смачиваются краской.

Так возникают:

• белые пятна - наиболее углубленные места, не покрытые краской;

• темные места - менее углубленные, в них скопилась снятая краска;

• серые места - наиболее выступающие, на них краска ложится тонким слоем.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Шабрение выполняется с помощью образцовой поверхности соответствующего качества (поверочная плита, линейка и т. д.). Процедура состоит из многократного повторения ряда действий:

• Получение яркого рисунка неровностей. Для этого обрабатываемую поверхность слегка притирают с образцовой поверхностью с контрастной краской. В результате краска останется на горбах по которым впоследствии проходят шабером.

• Режущим инструментом снимают видимые выпуклости.

• Качество результата контролируется по количеству цветных пятен краски после притирки на определённой площади. Подразумевается, что чем больше пятен, тем меньше их площадь и, соответственно, меньше неровность.

Проверка качества шабрения.

Качество шабрения определяется с помощью контрольной рамки 25 х 25 мм. Ее накладывают на прошабренную поверхность и считают число пятен: шабрение считается грубым, если пятен в рамке 5–6, чистовым – 6–10 пятен, точным – 10–14 пятен, тонким – более 22 пятен.

После получения требуемого результата на поверхность нередко наносится однообразный рисунок легкими движениями шабера. Этот рисунок позволяет выявить возникающие в процессе эксплуатации изделия дефекты поверхности (вмятины, истирание, срезы). В некоторых изделиях этот рисунок помогает удерживать смазочное масло на детали.

Трудоемкость шабрения в значительной степени зависит не только от конструкции применяемых шаберов, но и от метода шабрения.

Методы шабрения:

• Например, слесарь-новатор А. А. Барышников (г. Ленинград) применяет новый метод шабрения «на себя» вместо обычного метода шабрения «от себя». Применяемый им шабер устанавливается лезвием к поверхности, подлежащей обработке, под углом 75—80° вместо 15—20° при работе «от себя». Верхняя часть шабера (при обхвате его правой и левой рукой) ручкой упирается в плечо рабочего несколько выше ключицы. Поэтому во время шабрения участвуют не только руки рабочего, но и его плечо.

• Метод шабрения с применением кернения глубины шабрения по мерным втулкам, используемого на заводе «Фриц Хеккерт» (ГДР). Для кернения применяется мерный керн длиной 60 мм и 2Site/BigCard/show/1967970.html"набор втулок из 10 шт. Каждая из последующих втулок отличается от предыдущей по длине на 0,01—0,02 мм. Последняя втулка отличается от первой на 2kg-0-1g-digital-scale-lcd-weighing-pocket-scale-electronic-balance-2000g-d41n_p1147743.html"0,1 мм.

• Шабрение по методу трех плит. Перед шабрениемвсе три поверочные плиты необходимо предварительно накернить (или пометить) — №1, №2 и №3. Шабрить плиты следует чистовым шабрением — снимать за один проход слой металла 8-10 мкм, ширина штрихов порядка 4…5 мм и применяют узкий шабер.

Порядок шабрения следующий:

1-й переход — плиту №1 пришабрить по плите №2

2-й переход — плиту №1 пришабрить по плите №3

3-й переход — плиту №2 пришабрить по плите №3

4-й переход — плиту №2 пришабрить по плите №1

5-й переход — плиту №3 пришабрить по плите №1

6-й переход — плиту №3 пришабрить по плите №2

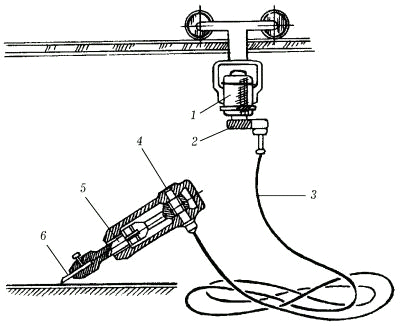

Помимо обычных шаберов используют также современные электрические или пневматические шаберы, которые значительно упрощают процесс шабрения.

Механизированный электрический шабер: 1 – электромотор; 2 – редуктор; 3 – гибкий вал; 4 – кривошип; 5 —шатун; 6 – шабер.

Шабрение чаще всего применяется при точном согласовании металлических трущихся поверхностей сложной формы. Например, направляющих типа ласточкин хвост прецизионных металлообрабатывающих станков.

Требования безопасности труда:

• Шаберы не должны иметь трещин и отколов, их рукоятки должны быть чистыми и гладкими. Для предохранения рук от пореза режущей кромкой второй конец двусторонних шаберов необходимо закрывать специальным футляром.

• Во время шабрения следует удалять металлическую пыль или стружку специальной, щеткой.

• Работая механизированными шаберами, необходимо изучить инструкцию по пользованию ими и строго соблюдать указанные там правила техники безопасности.

• Необходимо бережно относиться к контрольно-проверочному инструменту, применяемому при шабрении. Поверхности поверочных плит и линеек должны быть всегда чистыми, их следует оберегать от механических повреждений (забоин, вмятин), попадания на их контрольные плоскости грязи, стружки, а также влаги, что может вызвать коррозию. (Для увеличения срока службы поверочной плиты в работе надо пользоваться всей ее контрольной поверхностью.)

• После окончания работы поверочную плиту и линейки следует промыть керосином, вытереть сухой чистой тряпкой, смазать машинным маслом и положить в футляр.