Лекция 7. Потери и разубоживания руды при селективной выемке

Одними из основных показателей, влияющих на эффективность добычи при разработке маломощных рудных залежей являются потери и разубоживание руды. Эти показатели зависят от множества факторов: гранулометрического состава отбитой руды и породной закладки; способа уборки отбитой горной массы; установленной границы «руда - породная закладка» и др.

Для определения величины потерь и разубоживания руды от глубины проникновения отбитой руды в закладку были проведены лабораторные экспериментальные работы. Лабораторная экспериментальная модель была изготовлена из прозрачного материала (оргстекло) размерам 20 см в ширину и 50 см в длину. Материалы породы и руды были разного цвета. Глубина проникновения определялась фотограмметрическим методом, а потери – прямым.

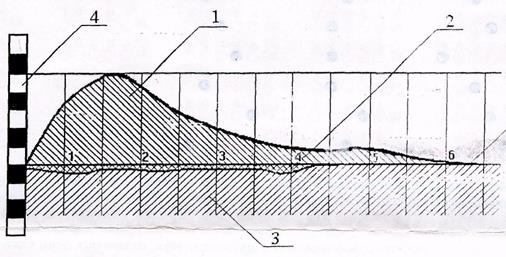

Сущность фотограмметрического способа заключается в том, что мощность теряемого слоя руды определяется по результатам фотосъемки из различных положений (точек) модели выработки до и после уборки навала. Совмещая снимки и применяя дополнительное построение, которое заключается в проведении условной прямой линии, параллельной линии горизонта, характеризующей границу «руда – породная закладка». Масштаб снимка получали с помощью нивелирной рейки. Первый снимок делается до уборки рудной массы, второй – после скреперования. Совмещая оба снимка, определяем величину потерь от смешивания руды с породной закладкой.

Количество мелких фракций можно корректировать следующей формулой

,

,

где Рим – удельное содержание мелких фракций;

Рп – удельное содержание пустот, определяемое по формуле:

,

,

где kp – коэффициент разрыхления.

Разубоживание руды при проведении лабораторных работ определялось непосредственным взвешиванием веса скреперованной «руды» и «породы», а в производственных условиях путем взятия проб из доставляемой руды.

|

Рис. . Модель скреперной доставки

1 - развал горной массы после взрыва; 2 - глубина проникновения руды в породную закладку после скреперования; 3 - закладка из вмещающих пород; 4 - нивелирная линейка; 5 - граница "руда-породная закладка"

Схема определения границы "руда-породная закладка"

Как показывает обзор литературных источников, все эти исследования посвящены определению границы отработки приконтактной зоны и оценки количественных и качественных значений показателей извлечения руд.

В рассматриваемом случае возникает необходимость определения предельной глубины уборки отбитой руды на границе «руда – породная закладка».

Для исследования влияния глубины проникновения отбитой руды в породную закладку на потери и разубоживание были проведены как лабораторные, так и производственные экспериментальные работы. Результаты экспериментальных исследований отражены в таблице.

Как видно из таблицы, с увеличением глубины проникновения руды в закладку с 0,13 м до 0,26 м потери руды изменяется с 16% до 41%, то есть 1,5 раза. В то же время разубоживание руды возрастает с 19% до 29%, то есть на 50%.

Таблица - Изменение качества добытой руды от параметров отбойки

| Средний диаметр кусков | Глубина проникновения руды в породную закладку, hпо, см | Потери руды, kn, % | Разубоживание руды, kp, % | ||

| породного слоя, dn, см | рудного слоя, dp, см | ||||

| 0,15 | 0,15 | 0,23 | |||

| 0,22 | 0,15 | 0,26 | |||

| 0,22 | 0,30 | 0,17 | |||

| 0,20 | 0,20 | 0,22 | |||

| 0,15 | 0,22 | 0,27 | |||

| 0,22 | 0,37 | 0,15 | |||

| 0,22 | 0,45 | 0,13 | |||

| 0,18 | 0,20 | 0,21 | |||

| 0,23 | 0,19 | 0,30 |

Статистической обработкой данных экспериментальных работ получены эмпирические зависимости для определения потерь и разубоживания руды от глубины проникновения.

,

,

при этом коэффициент корреляции составляет 0,87.

,

,

коэффициент корреляции составляет – 0,94.

где hnp – глубина проникновения отбитой руды в породную закладку;

Пр – потери руды;  - разубоживание руды

- разубоживание руды

.

Лекция 8. Системы разработки с взрыворазделением

Развитие рыночных отношений в горнодобывающей промышленности, а особенно при подземной разработке, ввиду ее большой трудоемкости и значительных капиталовложений, приводит к тому, что существующие технологические схемы добычи не дают желаемого эффекта.

При переходе к рыночным отношениям эти проблемы осложняются несовершенством ценовой политики, возрастанием потребления одного вида продукции и снижением спроса на другой, разрывом хозяйственных связей по поставкам практически всех видов ресурсов.

Кроме вышеперечисленных проблем существует множество других – естественных. К ним можно отнести такие, как снижение содержания полезного компонента в добываемой рудной массе, ведение горных работ на значительных глубинах, а отсюда и ухудшение горно-геологических условий разработки, повсеместное применение высокопроизводительных валовых систем разработки со скважинной отбойкой, для которых характерно высокое разубоживание и потери.

Несмотря на то, что в ряде случаев приходится увеличивать объемы добычи руд за счет ввода в действие новых горнодобывающих предприятий можно предположить, что в ближайшем будущем основной акцент будет делаться на применение новых технологий комплексной добычи и переработки сырья, резкое увеличение использования техногенных ресурсов.

Очевидно, что в сложившейся ситуации наиболее перспективным направлением в повышении эффективности работы горнодобывающих предприятий является управление качеством рудной массы.

Известен целый ряд технологических методов управления качеством руд, базирующихся на усреднительных и разделительных процессах разработанных в МГГУ Г.Г. Ломоносовым и М.Л. Жигаловым. При усреднении производится смешивание руд одного вида, но разного качества для придания ему более равномерной характеристики по вещественному и гранулометрическому составу. Для усреднения необходимо систематически опробовать руды разных забоев и отрабатывать их в соответствии с заданным качеством.

При разделительных процессах производится рудосортировка или предконцентрация (породоотделение) на основе различий по физическим и физико-химическим свойствам.

В настоящее время на подземных рудниках распространены главным образом усреднительные методы управления качеством руд. Но, в связи с ухудшением горно-геологических условий из-за увеличения глубины разработки и соответственно снижения содержания металлов в руде, повсеместным вовлечением в отработку рудных тел сложной морфологии, из-за необходимости поддерживать производственную мощность горнодобывающих предприятий, технологии с усреднительными процессами все в меньшей степени удовлетворяют требованиям обеспечения высокого качества руд. Поэтому возникла необходимость вернуться к ранее довольно распространенным разделительным процессам управления качеством руд: рудосортировке, рудовыборке, породоотборке, причем, естественно, на более высоком техническом уровне. Материальной основой для внедрения разделительных процессов управления качеством стали геофизические и в первую очередь радиометрические методы экспресс-опробования и оперативного контроля качества руд. Наиболее успешно разделительные процессы с использованием радиометрических методов оперативного контроля содержания полезных компонентов в руде используются на Алмалыкском и Зыряновском комбинатах.

Таким образом, в настоящее время горнодобывающая промышленность переживает новый этап – этап перехода к разделительным методам на новом уровне развития технологии, механизации, автоматизации и организации горных работ. В связи с этим, рассмотрим разделительные методы управления качеством более подробно.

Снижение потерь и разубоживания можно достичь путем изменения систем разработки и их параметров.

Для каждой системы разработки характерен соответствующий уровень потерь и разубоживания. Так, например, при отработке одного месторождения, представленного тонкими жилами, применялась система разработки с распорной крепью. После замены данной системы системой с раздельной выемкой и устройством бетонного настила, на который производится последовательная отбойка руды и породы, несмотря на усложнение организации труда, резко сокращается разубоживание – с 74% до 50% и потери с 3,4% до 0,6% .

Снижения потерь и разубоживания можно достигнуть, не только меняя систему разработки, но и изменяя отдельные конструктивные параметры выемочных блоков. Так, при отработке рудных тел, на одном из месторождений применялась камерная система разработки с последующей закладкой выработанного пространства, отбойкой из подэтажей вертикальными восходящими веерами скважин. Затем, по мере ввода в добычу рудных тел со сложной морфологией, резко увеличились потери и разубоживание.

Для выхода из создавшейся ситуации испытали различные варианты схем отбойки и параметры буровзрывных работ при той же системе разработки, и в том числе встречное взрывание, взрывание на неподвижную преграду. Но в результате сравнительных испытаний остановились на способе отбойки, сущность которого заключается в том, что веера скважин бурят под углом друг к другу (рисунок), а отбойку производят в сторону очистного пространства. Применение указанного способа отбойки позволяет сократить потери на 30-50%, разубоживание на 10-15% (относительно общей величины).

Селективная отбойка полезных ископаемых и вмещающих пород применяется, как правило, при разработке тонких рудных жил, мощность которых недостаточна для того, чтобы разместить в выработанном пространстве применяемое оборудование. Сущность этого вида отбойки заключается в том, что руду отбивают отдельно от вмещающих пород и выдают через рудоспуски на нижележащие доставочные выработки, а затем отбивают вмещающие породы и в зависимости от применяемой системы разработки либо оставляют в выработанном пространстве в качестве закладки, либо выдают обособленно от руды на поверхность. Классическим примером селективной отбойки полезного ископаемого и вмещающих пород является вариант системы разработки с раздельной выемкой горизонтальными слоями и закладкой выработанного пространства подрываемыми вмещающими породами.

В отличие от систем разработки с валовой выемкой, системы разработки с раздельной выемкой характеризуются сравнительно низкой производительностью труда подземного горнорабочего, сложной организацией работ, повышенным объемом буровзрывных работ, высокой стоимостью добычи и др.

Однако при этом максимально снижается разубоживание (в 3 – 4 раза), сокращается объем выдаваемой горной массы, обеспечивается наиболее полное извлечение полезного ископаемого.

Раздельная выемка – раздельное извлечение из недр разных сортов руд (полезных ископаемых), представляет собой определенный порядок ведения горных работ и осуществляется, как правило, тогда, когда налицо четкое разделение отдельных сортов полезного ископаемого по типу (например, руды сульфидные, окисленные, смешанные) или по степени концентрации полезного компонента (например, богатые и бедные руды).

1 - рудное тело; 2 - контур рудного тела; 3 - веера скважин; 4 - буровая выработка;

5 - направление отбойки; 6 - очистное пространство

Рисунок - Отбойка рудных тел сложной морфологии разноплоскостными веерами скважин

При раздельной выемке, в отличие от валовой, важное значение приобретают такие факторы, как пространственное взаиморасположение сортов руд, характер контактов между рудами равных сортов и др. Наиболее эффективна раздельная выемка при резком переходе от одного сорта к другому. Разные сорта руд при раздельной выемке отрабатываются такими же системами, как и при валовой выемке. Различие состоит в том, что при раздельной выемке грузопотоки разных типосортов руд перемещаются на поверхность раздельно, и существует определенная очередность отработки руд разных сортов. Раздельная выемка осуществляется в двух вариантах: последовательная отработка различных сортов и поочередная.

Последовательная отработка применяется тогда, когда отдельные сорта руд выдержаны по падению и простиранию. Сначала вынимают один сорт руды (богатую руду), а затем другой сорт (бедную, некондиционную руду), при этом руды разных сортов не смешиваются в очистном пространстве. Примером могут служить рудники Норильского горно-металлургического комбината, отрабатывающие в первую очередь сплошной системой разработки с твердеющей закладкой богатые рудные залежи, и оставляющие для второй очереди сравнительно бедные рудные залежи.

Поочередная выемка может применяться при любой системе разработки. С известными оговорками можно утверждать, что система с обрушением руды и вмещающих пород позволяет поочередно выпустить сначала богатую руду (один сорт), а затем бедную руду (другой сорт).

Раздельная выемка может применяться при разработке рудных тел любой мощности с различными углами падения.

Раздельная выемка может обеспечить значительный экономический эффект. Целесообразность применения раздельной или валовой выемки определяется их технико-экономическим сравнением на конечную продукцию.

Разделение рудопотока на обособленные типосорта (рудосортировка) позволяет произвести разделение по сортам полезного ископаемого из сортируемой горной массы на отдельные рудопотоки. Далее разделенные рудопотоки отдельно перемещаются до обогатительной фабрики, где и перерабатываются обособленно и основывается на различии тех или иных свойств минералов или их внешних признаков (цвете, блеске и т.п.). Она может осуществляться в подземных условиях или на поверхности и служит как бы в качестве предварительного обогащения перед традиционным обогащением с более тонкой технологией (флотация, гидрометаллургия и др.).

Сортировка производится грохочением, рудоразборкой, радиометрической или фотометрической сепарацией, обогащением в тяжелых средах.

Сортировка грохочением (по крупности) обычно является обязательным процессом для углей и нерудного сырья: щебня, гравия, песка, слюды, асбеста.

При ручной сортировке обычно отбраковываются куски горной массы размером более 100 мм. В связи с невозможностью применять механизированную доставку руды при сортировке, она отличается большой трудоемкостью и имеет низкую производительность [9].

Рудоразборка из-за малой производительности и высокой стоимости в настоящее время практически не применяется. Исключение составляют рудники с малой производительностью, на которых рудоразборка применяется только как переходный этап до внедрения более эффективных специальных методов предварительного разделения рудной массы.

Вследствие того, что рудоразборка имеет все вышеизложенные недостатки, естественным было бы заменить ее более совершенными, механизированными методами, к которым относится обогащение в тяжелых средах.

Сущность процесса обогащения в тяжелых средах состоит в том, что если компоненты полезного ископаемого различаются по плотности, то при погружении этого полезного ископаемого в среду промежуточной плотности получаются две фракции: осевшая (тяжелая) и всплывшая (легкая), в одной из них сосредоточены полезные минералы, а в другой – пустая порода. Суспензии представляют из себя смесь тонко измельченных твердых частиц (магнетитовый концентрат плотностью 4000-5000 кг/куб.м, гранулированный ферросилиций плотностью 6900-7000 кг/куб. м и воды. Плотность суспензии изменяется концентрацией утяжелителя. Для изменения свойств суспензии применяются всевозможные добавки, так называемые реагенты-стабилизаторы.

К достоинствам данного метода следует отнести то, что он позволяет получать результаты, близкие к расчетным и возможность вести отработку более бедных руд, обеспечивая при этом прирост запасов рудного сырья, что немаловажно для предприятий, длительное время отрабатывающих месторождения полезных ископаемых, для которых характерно истощение запасов и значительная глубина на которой ведутся горные работы.

В настоящее время при добыче полезных ископаемых, для оперативного контроля качества добываемого сырья, широко используется фотометрический способ сортировки, основанный на оценке цвета минерала путем измерения интенсивности отраженного света волн, определенной длины. Накоплен значительный отечественный и зарубежный опыт в использовании фотометрического обогащения различных полезных ископаемых. Этот процесс экономически выгоден как для выделения драгоценных камней (изумрудов, алмазов и др.), так и при обогащении руд черных и цветных драгоценных и редких металлов, нерудных полезных ископаемых, горно-химического сырья, горючих полезных ископаемых.

Применение фотометрической сортировки позволяет значительно увеличить выход полезного компонента, разделить полезное ископаемое на сорта, доизвлечь полезный компонент из хвостов легкой фракции после обогащения в тяжелых средах.

В результате анализа, проведенного ведущими исследовательскими центрами (Механобрчермет, ЦНИИолово, ГИГХС), был сделан вывод о том, что себестоимость одной тонны руды методом фотометрической сортировки сопоставима с себестоимостью обогащения в тяжелых средах, при этом затраты на электроэнергию, воду и основные материалы значительно ниже. По мере того, как фотометрические сепараторы будут совершенствоваться, повысится их производительность и качество разделения, следует ожидать, что фотометрическая сортировка будет экономичнее тяжелосреднего процесса и найдет широкое применение в промышленной практике обогащения.

Радиометрический метод обогащения первоначально (до 1960 – 1965 гг.) применялся главным образом в уранодобывающей промышленности. Сущность его заключается в том, что отбитая горная масса механическим образом разделяется на различные по содержанию урана сорта на основе измерения интенсивности излучения руды.

В первой половине 60-х годов были начаты исследования, по радиометрическому обогащению нерадиоактивных руд и к настоящему времени существует более 20 методов радиометрического обогащения, с помощью которых можно перерабатывать руды черных, цветных и редких металлов, горно-химическое сырье, многие нерудные твердые полезные ископаемые. Осуществляют радиометрическую сепарацию бериллиевых руд, алмазосодержащих, флюоритовых руд и др. Помимо радиометрической сепарации существует несколько методов радиометрической крупнопорционной сортировки в транспортных емкостях (вагонетках, автосамосвалах, ковшах) .

С помощью радиометрического обогащения можно решать следующие технологические задачи:

- предварительное обогащение добытой рудной массы;

- разделение добытой рудной массы на типы и сорта;

- доводка черновых концентратов;

- вовлечение в переработку забалансовых руд;

- прирост запасов;

- улучшить качество добываемого сырья, поступающего в переработку;

- увеличить выпуск товарной продукции без увеличения производственных мощностей обогатительных фабрик;

- улучшить технологические и экономические показатели работы предприятий.

Экономический эффект на предприятиях горнодобывающей промышленности, использующих радиометрические методы обогащения, обычно составляет значительную сумму в зависимости от конкретных условий предприятия.

Одной из высокоэффективных технологических схем является рудничная предконцентрация (породоотделение) – выделение из общего рудопотока двух составляющих: предконцентрата, более богатого, чем исходный, и отходов предконцентрата.

Предконцентрат выдается на поверхность из шахты на обогатительную фабрику, а отходы предконцентрации можно утилизировать под землей, используя, например, в качестве закладки для отработанных камер. Эффект от применения предконцентрации достигается в результате того, что увеличение содержания металла в предконцентрате позволяет увеличить извлечение на обогатительной фабрике и, следовательно, увеличить прибыль и снизить расходы на транспортировку и переработку отходов предконцентрации.

При использовании метода предконцентрации предусматривается применение разделительной станции, состоящей из контрольного устройства (фотометрическое, радиометрическое), разделительного устройства (шиберы, секторы) и аппаратуры управления ЭВМ.

Предконцентрация в зависимости от дозы может быть порционной (вагон, ковш, скип) или покусковой (сепараторы).

Для определения граничного содержания, ниже которого горная масса считается отходом предконцентрации, обычно задаются порогом разделения, который может быть различным ввиду различия условий в каждом конкретном случае.

В настоящее время при подземной разработки рудных месторождений применяют подземное обогащение, которое предусматривает практически полную выдачу горной массы на поверхность. При этом на транспорт, подъем, переработку, складирование отходов в отвалах и хвостохранилищах затрачиваются огромные средства. А в некоторых случаях, при разработке месторождений, которые отрабатываются системами разработки с закладкой, пустые породы и хвосты обогатительных фабрик обратно транспортируются в шахту для закладки пустот в качестве инертного материала. Поэтому с целью исключения чрезмерных затрат на перемещение, переработку и возврат в подземные выработки пород было предложено, по возможности, полностью отделять их (пустые породы) в подземных условиях и использовать в качестве закладки выработанного пространства.

В настоящее время существует определенный положительный опыт, накопленный рядом стран. Так, например, на медно-цинковом руднике «Мадригал» (Перу) весь цикл обогатительного передела, начиная от крупного дробления и заканчивая сгущением, производится в подземных условиях. Затем концентрат грузят в транспортные емкости и выдают на поверхность.

Установку для дробления и обогащения в тяжелых средах установили в подземных условиях на руднике «Салофаса» (Италия). При этом в виде легкой фракции отделяется 50% пустой породы. Данная технология позволяет сократить затраты труда и средств на подъем, транспорт, перемещение и складирование в отвалы, комплексно использовать рудную массу, так как используется не только концентрат, но и пустая порода для закладки пустот, частично решать экологические проблемы, путем уменьшения объемов отвалов и хвостохранилищ.

Исходя из анализа вышеперечисленных разделительных методов управления качеством, а также основываясь на основных принципах управления качеством, можно предположить, что наибольший эффект от разделения может быть достигнут, если разделение производить как можно ближе к истокам рудопотока, то есть на стадии отбойки при разделении горной массы взрывом.

Лекция 9. Разработка месторождений вблизи природоохранных зон

В последние годы, в связи с интенсивной отработкой сокращением геологоразведочных работ, в Республике Казахстан наблюдается истощение ранее разведанных запасов месторождений полезных ископаемых. В то же время значительное количество разведанных и готовых к разработке месторождений не вовлекаются к разработке из-за нахождения указанных месторождений вблизи природоохранных зон (железо-медно-кобальтовое месторождение Ирису в ЮКО, железорудное месторождение Тымлай в Жамбылской области и др.).

Территория Казахстана обладает уникальным набором ландшафтных комплексов: от пустынь до высокогорий и экосистем внутренних морей. В условиях нарастающих темпов экономического развития страны и усиления использования природных ресурсов актуальным становится вопрос дальнейшего совершенствования системы территориальной охраны природы. Те же условия определяют необходимость дальнейшего развития особо охраняемых природных территорий Республики Казахстан (далее — ООПТ), как действенной системы сохранения биологического разнообразия государства.

Казахстан, как сторона Конвенции по сохранению биологического разнообразия (постановление Кабинета Министров Республики Казахстан от 19 августа 1994 года N 918), имеет свои обязательства по сохранению биологического разнообразия. Законодательство в сфере ООПТ основывается на Конституции Республики Казахстан, Законе Республики Казахстан «Об особо охраняемых природных территориях», Концепции развития и размещения особо охраняемых природных территорий до 2030 года, утвержденной постановлением Правительства Республики Казахстан от 10 ноября 2000 года N 1692.

Большое значение для развития заповедного дела имеет проведение в марте 2004 года парламентских слушаний «Проблемы и перспективы развития государственного природно-заповедного фонда», на которых были обсуждены проблемы развития системы территориальной охраны природы в Казахстане и определены пути их решения.

В 1997 году была провозглашена Стратегия развития Республики Казахстан до 2030 года, объявившая, что Казахстан до 2030 года должен стать чистой и зеленой страной, со свежим воздухом и прозрачной водой. Одним из инструментов достижения этих целей является создание системы ООПТ. Главная задача формирования оптимальной системы ООПТ заключается в обеспечении их неразрывности, когда заповедные ядра (заповедники и национальные парки) соединяются между собой территориями с менее строгой охраной (заказники, заповедные зоны), а также с элементами экологической сети — экологическими коридорами, лесными массивами, водоохранными зонами и полосами и другими охраняемыми природными территориями.

На современном этапе размещение ООПТ на территории Республики Казахстан трудно квалифицировать как «экологическую сеть» в ее глобальном понимании. Вместе с тем, сейчас идет формирование региональных внутригосударственных экологических сетей в Заилийском Алатау, Жонгарском Алатау и в Алтайском регионе. Формируются элементы экологических сетей и на межгосударственном уровне — это Западно-Тянь-Шаньский и Алтай-Саянский экологические регионы. Начатые работы и разрабатываемые подходы должны быть продолжены по всем природным комплексам (лес, степь, лесостепь, пустыни, полупустыни, прибрежные и водные экосистемы), для которых организация экологической сети также актуальна, как и для горных областей.

Под активной охраной находится: 10 заповедников, 10 национальных парков, 4 природных резервата, 5 заповедных зон и 50 заказников.