Тест №1

1. Металлическая связь это:

1. Способность валентных электронов свободно перемещаться по всему объему кристалла;

2. Взаимодействие между "ионным скелетом" и "электронным газом";

3. Способность металлов легко отдавать свои валентные электроны.

2. Металлы какой подгруппы относятся к черным:

- Легкие (Be, Al, Mg);

- Легкоплавкие (Zn, Sn, Pb);

- Тугоплавкие (W, V, Ti);

- Благородные (Au, Pt, Ag).

3. Металлы какой подгруппы относятся к цветным:

- Железные (Co, Ni, Mg);

- Легкоплавкие (Zn, Sn, Pb);

- Тугоплавкие (W, V, Ti);

- Щелочноземельные (R, Ca, Na).

4. Для какого агрегатного состояния характерны отсутствие собственного объема и формы:

- Твердого;

- Жидкого;

- Газообразного.

5. Какое агрегатное состояние обладает объемом, но не имеет собственной формы:

- Твердое;

- Жидкое;

- Газообразное.

6. Для какого агрегатного состояния характерны наличие собственного объема и формы:

- Твердого;

- Жидкого;

- Газообразного.

7. Отношение объема всех частиц, приходящихся на 1 элементарную ячейку, ко всему объему элементарной ячейки это:

- Координационное число;

- Коэффициент компактности;

- Период кристаллической решетки;

8. Число ближайших равноудаленных частиц (атомов) от любого атома в кристаллической решетке это:

- Координационное число;

- Коэффициент компактности;

- Период кристаллической решетки;

9. Прочностные свойства металлов вдоль различных кристаллографических направлений:

- Зависят от числа атомов, расположенных на этих направлениях;

- Не зависят числа атомов, расположенных на этих направлениях;

- Зависят только от коэффициента компактности;

10. Атом внедрения это:

- Атомы примесного элемента, находящиеся в междоузлиях кристаллической решетки;

- Атом, перемещенный из узла в позицию между узлами;

- Примесной элемент;

11. Краевые дислокации:

- Параллельны вектору сдвига;

- Перпендикулярны вектору сдвига;

- Изогнуты по винтовой поверхности;

12. К поверхностным дефектам относятся:

- Пустоты, поры, включения;

- Большеугловые и малоугловые границы;

- Атомы внедрения, атомы замещения и вакансии;

- Краевые и винтовые дислокации;

13. К точечным дефектам относятся:

- Пустоты, поры, включения;

- Большеугловые и малоугловые границы;

- Атомы внедрения, атомы замещения и вакансии;

- Краевые и винтовые дислокации;

14. К линейным дефектам относятся:

- Пустоты, поры, включения;

- Большеугловые и малоугловые границы;

- Атомы внедрения, атомы замещения и вакансии;

- Краевые и винтовые дислокации;

15. К объемным дефектам относятся:

- Пустоты, поры, включения;

- Большеугловые и малоугловые границы;

- Атомы внедрения, атомы замещения и вакансии;

- Краевые и винтовые дислокации;

16. Если атомы растворимого компонента В замещают в узлах решетки атомы компонента-растворителя А, то образуется:

- Твердый раствор замещения;

- Твердый раствор внедрения;

- Смесь;

- Химическое соединение;

17. Если атомы растворенного вещества С располагаются между атомами в кристаллической решетке растворителя А., то образуется:

- Твердый раствор замещения;

- Твердый раствор внедрения;

- Смесь;

- Химическое соединение;

18. Неограниченные твердые растворы замещения образуются в случае:

- Если компоненты имеют одинаковую кристаллическую решетку и одинаковый атомный радиус;

- Если компоненты имеют одинаковую кристаллическую решетку, а атомные радиусы разнятся;

- Если атомы растворенного вещества С располагаются между атомами А в кристаллической решетке растворителя;

19. При изменении внешних условий (например, при изменении температуры) система стремится к состоянию:

- С наибольшим уровнем свободной энергии;

- С наименьшим уровнем свободным энергии;

- С наибольшим уровнем полной энергии;

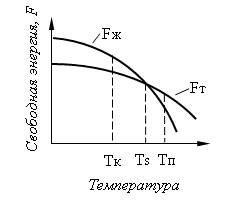

20. При температуре Т<Тк металл будет находиться в:

рис.1

рис.1

- Газообразном состоянии;

- Жидком состоянии;

- Твердом состоянии;

21. При температуре Т>Тп (рис.1) металл будет находиться в:

- Газообразном состоянии;

- Жидком состоянии;

- Твердом состоянии;

22. Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить в виде:

- Кривых охлаждения;

- Изотермической диаграммы;

- Кинетических кривых;

23. По графику зависимости скорости роста кристаллов и числа центров кристаллизации от степени переохлаждения (рис.2) укажите величину зерна в зоне I:

Рис. 2

Рис. 2

- Равноосное зерно;

- Крупное зерно;

- Мелкое зерно;

24. По графику зависимости скорости роста кристаллов и числа центров кристаллизации от степени переохлаждения (рис.2) укажите величину зерна в зоне II:

- Равноосное зерно;

- Крупное зерно;

- Мелкое зерно;

25. Механические свойства выше у сплава:

- С мелкозернистой структурой;

- С крупнозернистой структурой;

- С кристаллической структурой;

26. Магнитные свойства выше у сплава:

- С мелкозернистой структурой;

- С крупнозернистой структурой;

- С кристаллической структурой;

27. Кристаллы неправильной формы называются:

- Кристаллитами;

- Дендритами;

- Интерметаллидами;

28. Существование одного металла в нескольких кристаллических формах носит название:

- Анизотропии

- Полиморфизма

- Текстуры

- Вторичной кристаллизации

29. Температурный интервал существования железа с решеткой ГЦК:

- 1539-1392 град.С;

- 1392-911 град. С;

- 911-768 град. С;

- 768-727 град. С;

30. Изменение размеров и форм тела под действием приложенных сил называется:

- Напряжениями;

- Деформациями;

- Концентраторами;

- Растяжениями;

31. Мера внутренних сил, возникающих в материале под влиянием внешних воздействий называется:

- Напряжениями;

- Деформациями;

- Концентраторами;

- Растяжениями;

32. При испытаниях на статическое растяжение определяют:

- Ударную вязкость;

- Прочность, упругость, пластичность;

- Твердость;

33. При испытаниях на изгиб при динамическом нагружении определяют:

- Ударную вязкость;

- Прочность, упругость, пластичность;

- Твердость;

34. Твердость по Бринеллю обозначается:

- НВ;

- HR;

- HV;

35. Твердость по Роквеллу обозначается:

- НВ;

- HR;

- HV;

36. Твердость по Виккерсу обозначается:

- НВ;

- HR;

- HV;

37. Твердость по Бринеллю измеряется:

- В условных единицах;

- МПа;

- МДж;

38. Твердость по Роквеллу измеряется:

- В условных единицах;

- МПа;

- МДж;

39. Твердость по Виккерсу измеряется:

- В условных единицах;

- МПа;

- МДж;

40. Скольжение в реальном кристалле при пластической деформации осуществляется в результате:

- Последовательного перемещения линий скольжения;

- Последовательного перемещения ионов;

- Последовательного перемещения атомов;

- Последовательного перемещения дислокаций;

41. Изменение структуры и свойств металла, вызванное пластической деформацией называется:

- Упрочнением;

- Разупрочнением;

- Динамическим возвратом;

42. В результате наклепа твердость:

- Не изменяется;

- Увеличивается;

- Уменьшается;

43. В результате наклепа пластичность:

- Не изменяется;

- Увеличивается;

- Уменьшается;

44. В результате наклепа предел текучести:

- Не изменяется;

- Увеличивается;

- Уменьшается;

45. Анизотропная поликристаллическая среда, состоящая из кристаллов с преимущественной ориентировкой называется:

- Наклепом;

- Двойникованием;

- Текстурой.

46. При нагреве сплава до температур до 0,2Тпл происходит процесс:

- Отдыха;

- Полигонизации;

- Рекристаллизации;

47. При нагреве сплава до температур до 0,3Тпл происходит процесс:

- Отдыха;

- Полигонизации;

- Рекристаллизации;

48. При нагреве сплава до температур свыше 0.4Тпл происходит процесс:

- Отдыха;

- Полигонизации;

- Рекристаллизации;

49. Процессы кристаллизации металлических сплавов описывают с помощью:

- Кинетических кривых;

- Диаграмм изотермического превращения;

- Диаграмм состояния;

50. Смесь двух видов кристаллов, одновременно кристаллизирующихся из жидкости, называют:

- Эвтектикой;

- Эвтектоидом;

- Перитектикой;

51. Эвтектический сплав характеризуется для данной системы сплавов температурой:

- Самой высокой;

- Переменной;

- Самой низкой;

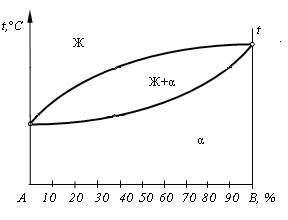

52. Компоненты данного сплава имеют:

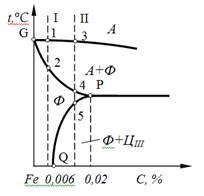

Рис.3

Рис.3

- Разную кристаллическую решетку;

- Одинаковую кристаллическую решетку;

- Одинаковую температуру плавления;

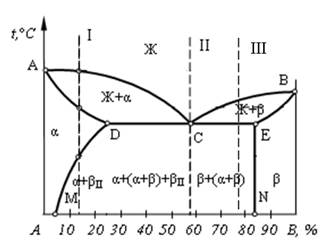

53. Сплав, лежащий правее точки С называются:

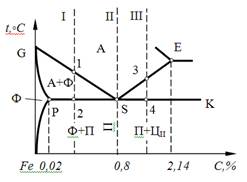

Рис. 4

Рис. 4

- Доэвтектическим;

- Эвтектическим;

- Заэвтектическим;

54. Сплав, лежащий левее точки С называются (рис. 4):

- Доэвтектическим;

- Эвтектическим;

- Заэвтектическим.

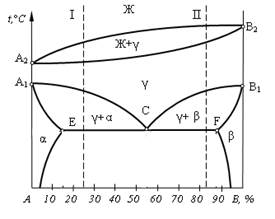

55. Слав I называют:

Рис. 5

Рис. 5

- Доэвтектоидным;

- Доэвтектическим;

- Заэвтектоидным;

- Заэвтектическим.

56. Сплав II называют (рис. 5):

- Доэвтектоидным;

- Доэвтектическим;

- Заэвтектоидным;

- Заэвтектическим.

57. Неоднородность состава или структуры сплава называется:

- Ликвацией;

- Перитектикой;

- Эвтектикой;

- Зональностью.

Тест №2

Диаграмма «Железо – цементит»

и термическая обработка железоуглеродистых сплавов.

1. Твердый раствор внедрения углерода в Feα называется:

1) цементитом;

2) ферритом;

3) аустенитом;

4) ледебуритом.

2. Твердый раствор внедрения углерода в Feg называется:

1) цементитом;

2) ферритом;

3) аустенитом;

4) ледебуритом.

3. Химическое соединение Fe3C называется:

1) цементитом;

2) ферритом;

3) аустенитом;

4) ледебуритом.

4. Упорядоченный перенасыщенный твердый раствор углерода в Feα называется:

1) цементитом;

2) ферритом;

3) аустенитом;

4) мартенситом.

5. Сталями называют:

1) сплавы железа с углеродом, содержащие до 0,02% С;

2) сплавы железа с углеродом, содержащие от 0,02 до 2,14% С;

3) сплавы железа с углеродом, содержащие от 2,14 до 6,67% С;

4) сплавы железа с углеродом, содержащие 0,8% С.

6. Чугунами называют:

1) сплавы железа с углеродом, содержащие до 0,02% С;

2) сплавы железа с углеродом, содержащие от 0,02 до 2,14% С;

3) сплавы железа с углеродом, содержащие от 2,14 до 6,67% С;

4) сплавы железа с углеродом, содержащие 0,8% С.

7. Техническим железом называется:

1) сплавы железа с углеродом, содержащие до 0,02% С ;

2) сплавы железа с углеродом, содержащие от 0,02 до 2,14% С;

3) сплавы железа с углеродом, содержащие от 2,14 до 6,67% С;

4) сплавы железа с углеродом, содержащие 0,8% С.

8. Эвтектическая смесь аустенита и цементита называется:

1) перлитом;

2) сорбитом;

3) ледебуритом;

4) трооститом.

9. Эвтектоидная смесь феррита и цементита называется:

1) перлитом;

2) сорбитом;

3) ледебуритом;

4) трооститом.

10. Максимальная растворимость углерода в аустените достигает:

1) 0,02%;

2) 0,8%;

3) 2,14%;

4) 4,3%.

11. Максимальная растворимость углерода в феррите достигает:

1) 0,02%;

2) 0,8%;

3) 2,14%;

4) 4,3%.

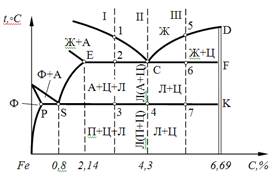

12. Сплав I, указанный на рисунке 1, называется:

Рис. 1

Рис. 1

1) доэвтектоидной сталью;

2) однофазным техническим железом;

3) двухфазным техническим железом;

4) доэвтектическим чугуном.

13. Сплав II, указанный на рисунке 1, называется:

1) доэвтектоидной сталью;

2) однофазным техническим железом;

3) двухфазным техническим железом;

4) доэвтектическим чугуном.

14. Сплав I, указанный на рисунке 2, называется:

Рис. 2

Рис. 2

1) заэвтектоидной сталью;

2) доэвтектоидной сталью;

3) техническим железом;

4) эвтектоидной сталью.

15. Сплав II, указанный на рисунке 2, называется:

1) заэвтектоидной сталью;

2) доэвтектоидной сталью;

3) техническим железом;

4) эвтектоидной сталью.

16. Сплав III, указанный на рисунке 2, называется:

1) заэвтектоидной сталью;

2) доэвтектоидной сталью;

3) техническим железом;

4) эвтектоидной сталью.

17. Сплав I, указанный на рисунке 3, называется:

Рис. 3

Рис. 3

1) заэвтектоидной сталью;

2) доэвтектоидной сталью;

3) довтектическим чугуном;

4) завтектическим чугуном.

18. Сплав II, указанный на рисунке 3, называется:

1) эвтектическим чугуном;

2) доэвтектоидной сталью;

3) довтектическим чугуном;

4) завтектическим чугуном.

19. Сплав III, указанный на рисунке 3, называется:

1) эвтектическим чугуном;

2) доэвтектоидной сталью;

3) довтектическим чугуном;

4) завтектическим чугуном .

20. Укажите структуру доэвтектоидной стали:

1) перлит;

2) перлит + цементит;

3) феррит + перлит;

4) феррит + цементит III.

21. Укажите структуру заэвтектоидной стали:

1) перлит;

2) перлит + цементит;

3) феррит + перлит;

4) феррит + цементит III.

22. Укажите структуру эвтектоидной стали:

1) перлит ;

2) перлит + цементит;

3) феррит + перлит;

4) феррит + цементит III.

23. Укажите структуру доэвтектического чугуна:

1) ледебурит;

2) перлит + цементит + ледебурит;

3) ледебурит + цементит;

4) перлит.

24. Укажите структуру эвтектического чугуна:

1) ледебурит;

2) перлит + цементит + ледебурит;

3) ледебурит + цементит;

4) перлит.

25. Укажите структуру заэвтектического чугуна:

1) ледебурит;

2) перлит + цементит + ледебурит;

3) ледебурит + цементит;

4) перлит.

26. Какие примеси в железоуглеродистых сталях относятся к вредным:

1) кремний, марганец;

2) марганец, алюминий;

3) сера, фосфор;

4) медь, титан.

27. Какие примеси в железоуглеродистых сталях относятся к полезным:

1) кремний, марганец;

2) фосфор, алюминий;

3) сера, фосфор;

4) водород, титан.

28. В каких сталях в наибольшей степени удален кислород:

1) в кипящих «кп»;

2) в спокойных «сп»;

3) в полуспокойных «пс»;

4) в низкоуглеродистых.

29. Стали, характеризующиеся низким содержанием вредных примесей и неметаллических включений, называются:

1) малопрочными и высокопластичными;

2) углеродистыми качественными;

3) углеродистыми сталями обыкновенного качества;

4) автоматными сталями.

30. Укажите марку углеродистой стали обыкновенного качества:

1) 08пс;

2) ст4;

3) 15;

4) 08кп.

31. Укажите марку качественной стали:

1) 08пс;

2) ст4;

3) АС14;

4) ст3Гпс.

32. Чугун, в котором весь углерод находится в виде химического соединения Fe3С, называется:

1) серым;

2) ковким;

3) белым;

4) высокопрочным.

33. Чугуны с пластинчатой формой графита, называются:

1) серыми;

2) ковкими;

3) белыми;

4) высокопрочными.

34. Чугуны, в которых графит имеет шаровидную форму, называются:

1) серыми;

2) ковкими;

3) белыми;

4) высокопрочными.

35. Чугуны, в которых графит имеет хлопьевидную форму называется:

1) серыми;

2) ковкими;

3) белыми;

4) высокопрочными.

36. Среднее значение предела прочности чугуна СЧ15 в МПа равно:

1) 15;

2) 150;

3) 1,5;

4) 1500.

37. Среднее значение предела прочности чугуна ВЧ50 в МПа равно:

1) 500;

2) 50;

3) 5;

4) 0,5.

38. Среднее значение предела прочности чугуна КЧ37–12 в МПа равно:

1) 37;

2) 3,7;

3) 370;

4) 12.

39. Шаровидная форма высокопрочных чугунов получается путем модифицирования:

1) магнием;

2) литием;

3) никелем;

4) молибденом.

40. Механические свойства выше у серых чугунов со структурой:

1) ферритной;

2) феррито-перлитной;

3) перлитной;

4) аустенитной.

41. Ковкий чугун получают в результате:

1) графитизирующего отжига белых чугунов;

2) модифицирования магнием;

3) отжига серых чугунов;

4) диффузионного отжига.

42. Признаками исправимого брака при нагреве стали является:

1) образование мелкозернистой структуры;

2) образование крупного действительного зерна;

3) получение видманштеттовой структуры;

4) появление участков оплавления по границам зерна и их окисление.

43. Признаками неисправимого брака при термической обработке стали является:

1) образование мелкозернистой структуры;

2) образование крупного действительного зерна;

3) получение видманштеттовой структуры;

4) появление участков оплавления по границам зерна и их окисление.

44. Аустенитное зерно в момент окончания перлито-аустенитного превращения называется:

1) действительным зерном;

2) начальным зерном;

3) наследственным зерном.

45. Зерно аустенита, полученное в данных конкретных условиях нагрева называется:

1) действительным зерном;

2) начальным зерном;

3) наследственным зерном.

46. Склонность зерна к росту при высоких температурах характеризуется:

1) действительным зерном;

2) начальным зерном;

3) наследственным зерном.

47. Какие структуры термообработанной стали образованы диффузионным превращением переохлажденного аустенита?

1) Троостит отпуска, сорбит отпуска;

2) перлит, сорбит, троостит;

3) мартенсит отпуска;

4) мартенсит.

48. Какие структуры термообработанной стали образованы бездиффузионным превращением переохлажденного аустенита?

1) Троостит отпуска, сорбит отпуска;

2) перлит, сорбит, троостит;

3) графит;

4) мартенсит.

49. При закалке углеродистых сталей со скоростью V>Vкр образуется:

1) перлит;

2) графит;

3) мартенсит;

4) ледебурит.

50. Укажите кристаллическую решетку мартенсита:

1) объемно-центрированная кубическая;

2) гранецентрированная кубическая;

3) ромбическая;

4) тетрагональная .

51. Для повышения вязкости стали после закалки обязательной термической операцией является:

1) обжиг;

2) отпуск;

3) нормализация;

4) отжиг.

52. Какую структуру имеют доэвтектоидные стали после нормализации?

1) Перлит и цементит;

2) мартенсит;

3) феррит и цементит;

4) феррит и перлит.

53. Структура, образующаяся при нагреве закаленной углеродистой стали до 350–400 °С, называется:

1) сорбит отпуска;

2) мартенсит отпуска;

3) троостит отпуска;

4) бейнит отпуска.

54. Структура, образующаяся при нагреве закаленной углеродистой стали до 500–600 °С, называется:

1) сорбит отпуска;

2) мартенсит отпуска;

3) троостит отпуска;

4) бейнит отпуска.

55. Термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, выдержке при температуре нагрева и последующем медленном охлаждении для получения структур, близких к равновесному состоянию, называется:

1) нормализацией;

2) отжигом;

3) закалкой;

4) отпуском.

56. Термическая обработка стали, заключающаяся в нагреве, выдержке и последующем охлаждении на воздухе, называется:

1) нормализацией ;

2) отжигом;

3) закалкой;

4) отпуском.

57. Термическая обработка (нагрев и последующее быстрое охлаждение), после которой материал находится в неравновесном структурном состоянии, несвойственном данному материалу при нормальной температуре, называется:

1) нормализацией;

2) отжигом;

3) закалкой;

4) отпуском.

58. Вид термической обработки сплавов, осуществляемой после закалки и представляющей собой нагрев до температур, не превышающих А1, с последующим охлаждением, называют:

1) нормализацией;

2) отжигом;

3) закалкой;

4) отпуском .

59. Какая из предложенных форм графита характерна для высокопрочного чугуна?

1) Вермикулярная;

2) пластинчатая;

3) шаровидная;

4) хлопьевидная.

60. СЧ15 – одна из марок серого чугуна с пластинчатым графитом. Цифра 15 означает:

1) содержание углерода в процентах;

2) относительное удлинение;

3) предел прочности при растяжении;

4) твёрдость по Бринеллю.

61. К отжигу I рода относятся:

1) полный;

2) рекристаллизационный;

3) неполный;

4) изотермический.

62. К отжигу II рода относятся:

1) полный ;

2) рекристаллизационный;

3) диффузионный;

4) отжиг для снятия напряжений.

63. При отжиге деталь охлаждают:

1) на воздухе;

2) в воде;

3) с печью;

4) в масле.

64. При нормализации деталь охлаждают:

1) на воздухе;

2) в воде;

3) с печью;

4) в масле.

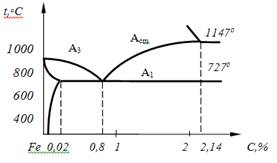

64. Выберите оптимальную температуру закалки (по рис. 3) для стали 45:

Рис. 3

Рис. 3

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

65. Выберите оптимальную температуру закалки (по рис. 3) для стали У11:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

66. Выберите оптимальную температуру закалки (по рис. 3) для стали У8:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

67. Выберите оптимальную температуру закалки (по рис. 3) для стали У7:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

68. Выберите оптимальную температуру отжига (по рис. 3) для стали 50:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

69. Выберите оптимальную температуру отжига (по рис. 3) для стали У8:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

70. Выберите оптимальную температуру отжига (по рис. 3) для стали У12:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

71. Выберите оптимальную температуру нормализации (по рис. 3) для стали 50:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

69. Выберите оптимальную температуру нормализации (по рис. 3) для стали У8:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

70. Выберите оптимальную температуру нормализации (по рис. 3) для стали У12:

1) А1+(30…50 ºС);

2) А3+(30…50 ºС);

3) АСТ+(30…50 ºС);

4) выше А1, но ниже А3;

5) выше А1, но ниже АСТ.

71. Укажите правильный порядок расположения структур термообработанной стали по мере уменьшения твердости (1 – мартенсит, 2 – мартенсит отпуска, 3 – троостит отпуска, 4 – сорбит отпуска):

1) 1 – 2 – 3 – 4;

2) 4 – 3 – 2 – 1;

3) 3 – 2 – 1 – 4;

4) 1 – 2 – 4 – 3.

72. Укажите правильный порядок расположения структур термообработанной стали по мере уменьшения пластичности (1 – мартенсит, 2 – мартенсит отпуска, 3 – троостит отпуска, 4 – сорбит отпуска):

1) 1 – 2 – 3 – 4;

2) 4 – 3 – 2 – 1;

3) 3 – 2 – 1 – 4;

4) 1 – 2 – 4 – 3.