Алюминевые сплавы

Алюминиевые сплавы классифицируют по технологии изготовления (деформируемые, литейные, порошковые), способности к упрочнению термической обработкой (упрочняемые и неупрочняемые) и свойствам (жаропрочные, ковочные, высокопрочные, сплавы для заклепок и др.).

Действующий в настоящее время стандарт (ГОСТ 1583-93) на литейные алюминиевые сплавы предусматривает их деление на пять групп:

- сплавы на основе системы алюминий – кремний - магний;

- сплавы алюминий - кремний - медь;

- сплавы алюминий - медь;

- сплавы алюминий - магний;

- сплавы на основе системы алюминий - прочие компоненты.

Стандартом (ГОСТ 4784-97) предусмотрены марки алюминиевых деформируемых сплавов:

1 системы алюминий-медь-магний и алюминий - медь - марганец:

Д1, 1110 (AlCu4Mgl); Д16, 1160 (AlCuMgl); В65; 1165; Д19; 1190, АК4; 1140; АК.6, 1360, АК8,1380 (AlCu4SiMg); и др.;

2 марки алюминиевых сплавов системы алюминий - марганец:

ММ, 1403, (AlMnMg0,5), АМц, 1400 (AlMnCu) и др.;

3 марки алюминиевых сплавов системы алюминий - магний:

АМг0,5, 1505; AMrl, 1510 (AlMgl); АМг2, 1520 (AlMg2), АМгЗ, 1530 АМг4,0, 1540 (AlMg4), АМг5, 1550; АМгб, 1560;

4 марки алюминиевых сплавов системы алюминий - магний- кремний: АД31, 1310 (AlMgOJSi), АДЗЗ, 1330 (AlMglSiCu), АД35, 1350

(AlSilMgMn); АВ, 1340 и др.;

5 марки алюминиевых сплавов системы алюминий - цинк - магний:

1915 (AlZn4,5Mg 1,5Мп); 1925 (AlZnMgl,5Mn); В95, 1950 (AlZn5, 5MgCu);

6 марки алюминиевых сплавов, предназначенных для изготовления проволоки при холодной высадке: Д111 1117, Д1611, 1167, Д19П, 1197, АМг5П, 1557, В95П, 1957 и др.;

7 марки алюминиевых сплавов, предназначенных для изготовления сварочной проволоки: СвА99, СвА97, СвА95Т, СвА5, СвАМц, СвАМгЗСвАМг5, и др.

Ранее была принята сложная буквенная и буквенно-цифровая система маркировки алюминиевых сплавов.

Деформируемые сплавы обозначают буквами:

Д - дуралюмины, например Д1, Д16, Д19;

АД - деформируемый алюминий, например АДО, АД1, АДЗЗ;

АК - ковочные алюминиевые сплавы, например АК4-1, АК6, АК8;

АМг - сплавы алюминия с магнием, например АМг5, АМгб;

Амц – сплавы алюминия с марганцем;

АВ - авиали, например АВ;

В - высокопрочные сплавы, например В93, В95, В96.

Основой для разделения сплавов по технологии изготовления и способности к термической обработке являются диаграммы состояния. На рис. 7 представлена схема подобного разделения для двойных и тройных сплавов.

А - деформируемые сплавы; В - литейные сплавы;

I - сплавы неупрочняемые;II - упрочняемые термической обработкой

Рисунок 7 - Классификация сплавов

Чистота сплавов по контролируемым примесям (Fe, Si и др.) обозначается буквами: «пч» (повышенной чистоты), «ч» (чистый), «оч» (очень чистый), стоящими после марки сплава.

Состояние деформируемых сплавов, отражающее термическое и термомеханическое воздействие, имеет следующие обозначения: М - мягкий, отожженный; Т - закаленный и естественно состаренный; Т1 - закаленный и искусственно состаренный на максимальную прочность; Н - нагартованный (деформация 1-7 %); HI или НН - усиленно нагартованный; ТН - закаленный, естественно состаренный и нагартованный .

Состояние литейных сплавов, отражающее особенности технологии литейного производства и виды термической обработки, имеет обозначения: 3 - литье в песчаные формы; В - литье по выплавляемым моделям; О - литье в оболочковые формы; К - литье в кокили; Д - литье под давлением; М - модифицированное литье; Т1 - старение; Т2 - отжиг; Т4 - закалка; Т5 - закалка и частичное старение; Тб - закалка и полное старение; Т7 - закалка и стабилизирующий отпуск; 18 - закалка и смягчающий отпуск.

Термическая обработка дуралюминов

Дуралюминами называют сплавы на основе системы Al-Cu-Mg с добавками марганца. Большинство промышленных дуралюминов содержат около 4 % Сu, до 2,5 % Mg, менее 1 % Мп. Кроме того, в сплавах присутствуют небольшие количества постоянных примесей - Fe и Si.

Структура дуралюминов в отожженном состоянии представлена твердым раствором - альфа легирующих элементов в А1 и включениями интерметаллидных фаз: СuАl (тета-фаза), CuMgAl (S-фаза), Cu2AlFe (N-фаза), Mg2Si и других (рис. 8а).

Рисунок 8 -Микроструктура сплава Д16

а - после отжига; б - после закалки

Упрочнение дуралюминов достигают закалкой и последующим старением. Для обоснования выбора температуры закалки, а также для объяснения превращений, протекающих в сплавах при термообработке, можно в первом приближении использовать диаграмму состояния Al-Сu (рис. 9), поскольку в дуралюминах медь является главным легирующим элементом.

Из диаграммы видно, что растворимость меди в алюминии зависит от температуры и меняется от 0,5 % при 20 °С до 5,7 % при температуре эвтектики (548 °С). Следовательно, существует предпосылка возможности перевода двухфазных (состоящих из альфа-фазы и вторичных кристаллов СuА12) сплавов с концентрацией Сu до 5,7 % нагревом в однофазное состояние (альфа- твердый раствор) и последующей фиксации его быстрым охлаждением.

Рисунок 9 - Диаграмма состояния алюминий-медь

При перегреве дуралюминов до температур закалки (500±5 °С) Mg2Si-, тета- и S-фазы растворяются в алюминии. После охлаждения в холодной воде структура закаленного сплава состоит из твердого раствора альфа с включениями малорастворимой при нагревании N-фазы (см. рис. 9).

Свежезакаленные дуралюмины имеют невысокую твердость и прочность, но повышенную пластичность, лини, несколько сниженную по сравнению с отожженным состоянием.

Превращения при старении приводят к значительным изменениям свойств сплава: возрастают прочность и твердость при заметном понижении пластичности (рис. 10).

В процессе старения, на его начальной стадии, атомы легирующих элементов (в сплавах системы Al-Сu - атомы меди), расположенные в свежезакаленном сплаве случайно, собираются в определенных местах кристаллической решетки, образуя участки с резко повышенной концентрацией растворенного компонента, называемые зоны Гинье-Престона (зоны Г-П). В результате естественного старения образуются зоны толщиной от 0,5 до 1 мм и протяженностью от 3 до 6 нм (их называют зоны Г-П-1), вызывая упрочнение сплава.

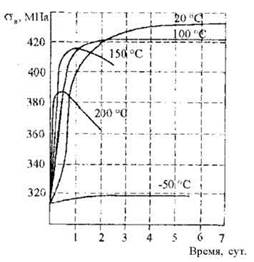

Рисунок 10 - Изменение прочности сплавов системы А1-Сu в зависимости от температуры и продолжительности старения

Если естественно состаренный сплав подвергнуть кратковременному нагреву до температуры 250-270 °С, то зоны Г-П растворятся и сплав возвратится в свежезакаленное состояние с характерными для него свойствами (низкой твердостью и высокой пластичностью). Это явление получило название возврат.

После возврата сплав может быть вновь упрочнен при естественном или искусственном старении.

При искусственном старении зоны Г-П укрупняются, достигая от 1 до 4 нм по толщине и от 20 до 30 нм по протяженности (зоны Г-П-2). Концентрация меди в них приближается к стехиометрическому соотношению в соединении СuАl2.

Дальнейшее развитие процессов искусственного старения приводит к преобразованию зон Г-П-2 в частицы промежуточной тета-фазы, имеющий такой же химический состав, как тета-фаза, но с отличной от нее кристаллической решеткой, когерентно связанной с a-твердым раствором. При дальнейшем повышении температуры: тета-фаза обосабливается от твердого раствора и превращается в стабильную коагулирующую тета-фазу.

Таким образом, различают два вида старения: зонное, связанное с образованием только зон Г-Г1, и фазовое, при котором возникают метаетабильные и стабильные фазы.

Скорость искусственного старения сильно зависит от температуры (см. рис. 10): повышение температуры ускоряет процесс. Однако в сплавах системы Al-Си с 3-5 % меди получаемая при этом максимальная прочность тем ниже, чем выше температура старения. Наибольшее упрочнение получают при естественном старении в результате образования зон Г-П-1.

Следует отметить, что не всегда максимум прочности достигается естественным старением, более того, во многих высокопрочных сплавах естественное старение не протекает вообще. В более сложных по химическому составу сплавах наибольшая прочность наблюдается при искусственном старении в результате образования метастабильных фаз.