Разработка конструкции роликового тормозного стенда и расчет его механизмов.

3.1. Принцип работы стенда и измеряемые на нем параметры тормозной системы.

Рассмотрим силовой роликовый стенд (рис. 3.1, 3.2.).

Одним из отличий этого стенда является установка подпружиненного ролика, который определяет скорость вращения колеса автомобиля. Он несет за собой две важные функции.

Первая – не допускает перегрузки электродвигателя при блокировке колеса, т.е. в момент, когда неподвижно заторможено, а ведущий ролик продолжает вращаться, поступает сигнал, отключающий электродвигатель от питания. Этот сигнал образуется благодаря разности скоростей ведущего и подпружиненного ролика, т.е. в момент отключения электродвигателя скорость вращения подпружиненного ролика почти ровна «0».

Другой функцией этого ролика является отслеживание скорости колеса по времени в момент торможения, что в свою очередь дает возможность построения графика измерения (колебания) скорости при торможении. Этот график является наглядным отображением работы тормозной системы, время срабатывания тормозного привода (если будет получен дополнительный

сигнал с педали тормоза о начале нажатия) и, зная диаметр ролика, тормозной путь автомобиля.

Развиваемые при торможении силы реакции (тормозные силы) воспринимаются тензодатчиками через соответствующие механические элементы. Полученные электрические сигналы тензодатчиков усиливаются электроникой и передаются в счетное устройство для последующей обработки.

Кроме того, стенд обладает двумя независимыми электродвигателями с планетарными редукторами, которые имеют возможность реверса. То есть позволяет одному двигателю вращаться по ходу движения часовой стрелки, а другому в обратную сторону. Это позволяет диагностировать автомобили, оборудованные дифференциалами повышенного трения, которые вносят своей работой, изменение в показаниях тормозных сил при движениях роликов обоих колес в одну сторону.

Таким образом, все необходимые данные для оценки эффективности тормозной системы мы можем получить на разработанном стенде при диагностике автомобиля. Также на стенде реализовано реверсивное включение привода для облегчения выезда автомобиля с роликов. Ролики сами выталкивают автомобиль, что снижает безопасность передвижения внутри поста диагностики.

Теперь, зная характеристики стенда, необходимо подобрать по мощности мотор-редуктор, посчитать передаточное отношение и способ передачи крутящего момента с редуктора на ведущий барабан.

3.2. Техническая характеристика стенда.

1) Начальная скорость торможения, имитируемая на стенде, км/ч. 5

2) Диапазон измерения тормозной силы на одном колесе, кН от 0,2 до 3

3) Допускаемая максимальная нагрузка на ось испытуемого автомобиля, кН не более 30

4) Момент вращения на приводных роликах, Нм 68

5) Потребляемая мощность, кВ не более 4,4

3.3. Расчет привода стенда.

3.3.1. Расчет блока роликов.

Средний диаметр колеса автомобиля: Dк=620мм.

Диаметр ролика: Dрол=223мм.

Колея машин спереди: 1390-1540мм.

Колея шин сзади: 1380-1500мм.

Длина ролика:  ,

,

где Вн – максимальная наружная колея.

Ввн – минимальная внутренняя колея.

а = 120…160мм

к - ширина колеса (~220мм)

Lрол=700мм

Расстояние между роликами в=800мм.

Расстояние между центрами роликов L≈ 410мм.

Максимальная нагрузка на ось автомобиля Gа=30кН.

Максимально реализуемая тормозная сила:

где φ - коэффициент трения между колесом и роликом.

Необходимый момент вращения роликов:

Необходимая частота вращения роликов:

Угловая скорость ролика:

Приводная мощность на ролике:

N=M·ω=119,0 ·12,4=1475Вт.

Необходимая мощность двигателя:

Nдв=N/ηобщ=1475/0,88=2кВт.

Выбираем электродвигатель 4А90L4 Pном =2,2 кВт; асинхронная частота вращения nдв=1425 об/мин.

Оценка перегрузки электродвигателя  .

.

Перегрузка не превышает 5%, принимаем электродвигатель 4А90L4.

Расчет подшипников, устанавливаемых на валы роликов.

Расчет эквивалентной нагрузки:

где Z - число опор роликов стенда;

Кδ- коэффициент безопасности (Кδ=1,3…1,6);

КТ – температурный коэффициент;

G – нагрузка от автомобиля.

Расчет ресурса подшипников:

где V – скорость автомобиля;

Т – продолжительность смены;

ncм –число рабочих смен в сутки;

Dр.г.- дней работы в году;

KU – коэффициент использования стенда;

А – срок службы стенда.

Расчет динамической грузоподъемности:

Выбираем шарикоподшипник радиальный сферический двухрядный, легкой серии 1210 ГОСТ 5720-75

3.3.2. Расчет вала ведущего ролика.

Т=68Нм, Fторм=4800Н, Fа=4500Н, N=119 об/мин,

Rрол=0,1115м, L1=L3=200мм, L2=400мм.

1. ∑Мz=0.

Rв(L2+2L1)-F1(L2+L1)-F1L1=0

2. ∑Му=0.

Хв(L2+2L1)-F2(L2+L1)-F2L1=0

Хв=F2=1050H; Ха=1050H.

Суммарная реакция в опоре:

Максимально действующий суммарный момент.

Опасным методом является та часть вала, на которую действует и изгибающий, и крутящий момент, т.е. средняя часть вала.

Находим расчетный коэффициент запаса прочности и сравниваем его с допускаемым.

Коэффициент запаса по нормальным и касательным напряжениям:

где W- осевой момент сопротивления сечения вала.

Пределы выносливости вала:

где (δ-1) и (τ-1) – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения.

Рис. 3.3.

Рис. 3.3.

Эффективные коэффициенты концентрации напряжений:

Вал ролика выдержит необходимые нагрузки с запасом прочности S=4,26 (рис. 3.4.).

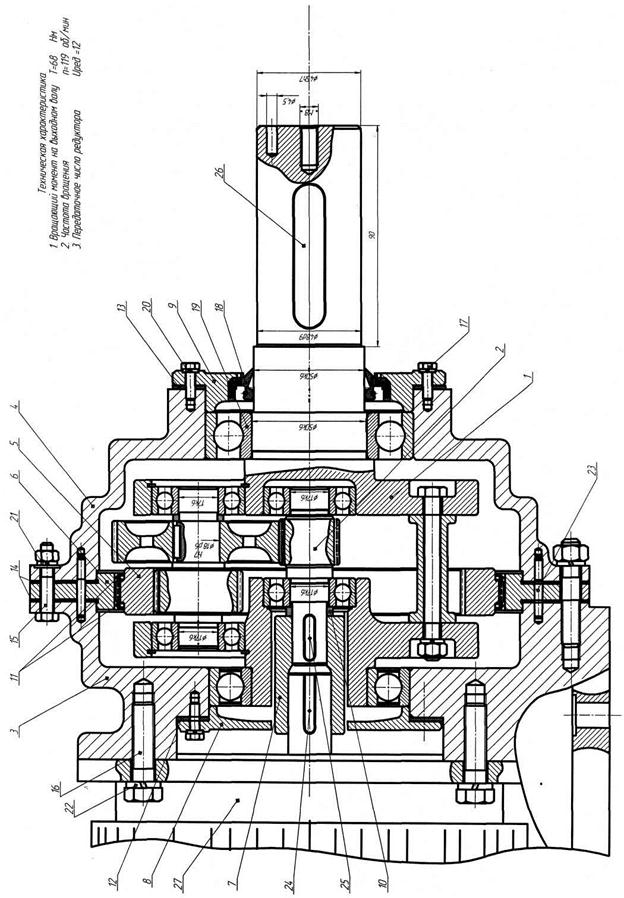

3.3.3. Расчет мотор – редуктора (рис. 3.5.)

Исходные данные:

Момент на выходном валу: Тп = 68Нм.

Частота вращения выходного вала: nвых = 119 об/мин.

Тип передачи на выходе – цепная передача.

Срок службы – 2,5·104 ч.

Выбор электродвигателя. Кинематический и силовой расчет.

Определение числа зубьев и передаточных чисел отдельных передач:

Частота вращения выходного вала nвых = 119 об/мин.

Передаточное число цепей привода  .

.

Выбираем двухступенчатую планетарную передачу со смещенным зацеплением.

Передаточное отношение при остановленном водиле:

Абсолютное значение  разбиваем на два.

разбиваем на два.

Принимаем

.

.

.

.

Число кратности q может быть принятым 22; 33; 44.

При q=22, za=12<za min=17 принимаем q=44, тогда za=24.

zq=za· Uaqh=24·3=72

zb=ap·q=3·44=132

zf=zb-za-zq=132-24-72=36

Проверка zf/zb= Ufbh=132/36=11/3 – совпадение с ранее принятым.

Проверка выполнения основных требований к конструкции планетарной передачи.

1) Условие соосности: za+zq=zb-zf 24+72=132-36

2) Условия сборки: g - целое число.

3) Условия соседства.

(za+zq) ·sin(p/ap)>(zq+2) (24+72) sin(p/3)>(72+2)

(zb+zf) · sin(p/ap)>(zf+2) (132+36) sin(p/3)>(132+2).

Силовой расчет привода.

T4 =Tп=68 Нм

T3 = Т4/hцп=(68/0,90) = 75 Нм

T2=Т3/(U2h)=75/(2∙0.97) = 38,6 Нм

T1 =T2/(U1h) =38,6/(3.6∙0.97) = 11 Нм.

Относительные частоты вращения колес:

Ubah=12

Частота вращения водила:

nh=na/Ubah=1430/12=119 об/мин.

Для определения nq составим систему уравнений:

nq= - 318 об/мин.

Знак «-» означает, что водило и колесо q вращаются в разные стороны.

Частота вращения сателлита относительно водила (подшипники сателлита подбираются по n′h):

,

,

где nq – частота вращения сателлита;

nh – частота вращения водила;

Определяем частоту вращения солнечного колеса относительно водила (nha) и сателлита относительно солнечного колеса (nhq):

nha=na-nh=1430-119=1311 об/мин;

Имея в виду, что nq= nf определим n′b, необходимое для подсчета окружной скорости в зацеплении зубчатой пары f-b.

.

.

3.3.4. Расчет зубчатых передач редуктора.

Расчет прямозубой планетарной передачи (проектировочный расчет): Za-Zq.

Для колес планетарной передачи принимаем сталь марки 40Х. Термообработка – улучшение, с последующей поверхностной закалкой нагревом ТВЧ. Твердость сердцевины 230 – 300 HB, поверхности 48 – 53HRC..

Вероятность обеспечения ресурса не задана, поэтому в качестве расчетной контактной твердости материала принимаем ее среднее значение.

Средняя твердость:

- шестерни Za

HBa=0,5(HBmax+HBmin)=0,5(240+310)=275МПа;

- колес Zq

HBq=0,5(HBmax+HBmin)=0,5(230+300)=265Мпа.

Оцениваем возможность приработки колес:

HBa> HBq+(10…15)

275>275…280 - условия приработки колес выполнены.

Допустимые контактные напряжения (МПа) определяем согласно ГОСТ 21354-87.

Для зубчатых колес с однородной структурой материала SHmin=1,1

предел контактной выносливости при термической обработки (поверхностная закалка ТВЧ) рассчитывается по формуле:

sH lim b =17HRC+200.

Для шестерни: sH lim b=17HRC+200=1101Мпа.

Для колеса: sH lim b=17HRC+200=1016Мпа.

Число циклов перемены напряжений при относительном движении колес:

- зубьев ведущей центральной шестерни Z1:

где tч – время работы передачи (ч);

C – число сателлитов;

.

.

- зубьев сателлитов:

.

.

Базовое число циклов напряжений рассчитываем в зависимости от твердости материала по формуле:

.

.

- для шестерни Za:

.

.

- для колеса (сателлита):

.

.

При Nк<NH lim коэффициент  :

:

- для шестерни: ZN=0.7;

- для колеса: ZN=0,83.

Определяем допустимые контактные напряжения:

где SHmin=1,2 – зубчатые колеса с поверхностным упрочнением

- для шестерни:  ;

;

- для колеса:

С учетом рекомендаций принимаем минимальное из допустимых контактных напряжений sHP=846Мпа.

Допустимые напряжения изгиба (Мпа) определяем согласно ГОСТ 21354-87 по упрощенной формуле:

,

,

где SF=1,7 – коэффициент запаса прочности.

Предел выносливости зубьев при изгибе, Мпа:

- сателлит:

- шестерня:

.

.

Коэффициент долговечности для зубчатых колес из материала однородной структуры, а также закаленных при нагреве ТВЧ со сквозной закалкой и со шлифовкой переходной поверхности рассчитывается по формуле:

- для колеса:

- для шестерни (сателлита):

Согласно условию, принимаем YN=1.

YA=1 – коэффициент, учитывающий способ приложения нагрузки.

- для сателлита:

МПа.

МПа.

Для расчета межосевого расстояния передачи определяем значение некоторых коэффициентов:

Коэффициент межосевого расстояния Ka = 495.

Коэффициент неравномерности распределения нагрузки между сателлитами Kc= 1,2.

Коэффициент относительной ширины колеса ybа =(0,315…0,4)=0,340.

Передаточное число Uaq = Zq/Za = 72/24 = 3.м д муле:

Индекс схемы S = 8

Коэффициент неравномерности распределения нагрузки по длине контактной линии KHb =1,2, так как HB>350.

Число сателлитов aq= 3.

Предварительное межосевое расстояние:

.

.

Модуль зацепления:  .

.

Округляем до значения стандартного числа по ГОСТ 9563-60, принимаем m=1.

Уточняем межосевое расстояние:  .

.

Ширина центрального колеса: bb = ybа∙a′w = 0,340 ∙48 = 16,35мм.

Ширина сателлита: bq=15мм.

Ширина центральной шестерни: ba=1,1∙bq=16,5мм.

Окончательные размеры колес:

Делительные диаметры:

d1=dw1 = Za∙m = 24∙1 = 24 мм;

d2 =dw2= Zq∙m = 72∙1 = 72 мм;

d3=dw3=Zf∙m=36∙1=36мм;

d4=dw4=2∙aw+d3=132мм.

Проверка межосевого расстояния.

aw=0,5∙(dw1+dw2)=0,5∙(24+72)=48мм.

Диаметры окружностей (мм) вершин и впадин зубьев шестерни:

da1 = d1 + 2m =36 + 2∙1 =38мм;

df1 = d1 – 2.5m =36 – 2,5∙1 = 33,5мм;

da2 = d2 + 2m =72 + 2 ∙1 =74мм;

df2 = d2 – 2.5m =72 – 2,5∙1 = 69,5мм

da3 = d3 + 2m =36 + 2 ∙1 =38мм;

df3 = d3 – 2.5m =36 – 2,5∙1= 33,5мм

da4 = d4 – 1.6m =132 – 1,6∙1 =130мм;

df4 = d4 + 2.5m =132 + 2,5∙1 = 134,5мм.

Проверочный расчет на выносливость по контактным напряжениям по

ГОСТ 21354-87 передачи (Za-Zq).

Контактное напряжение без учета дополнительных нагрузок. Kн=1:

,

,

где ZE=190 МПа - коэффициент, учитывающий механические свойства материалов сопряженных зубчатых поверхностей;

ZН - коэффициент формы сопряжения поверхностей в полюсе зацепления, при at =20º– угол зацепления, b=0 – угол наклона зуба (прямозубая передача), определяется

- коэффициент, учитывающий суммарную длину контактных линий.

- коэффициент, учитывающий суммарную длину контактных линий.

где  - коэффициент торцевого перекрытия зубьев.

- коэффициент торцевого перекрытия зубьев.

Окружная сила:

МПа.

МПа.

Коэффициент нагрузки в зоне контакта зубьев.

KH=KA∙KHb∙KHV∙∙KHa=1∙1,2∙1,06∙1=1,248,

где KA=1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

KHb=1,2 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии;

KHa - коэффициент, учитывающий распределения нагрузки между зубьями, KHa=1 – для прямозубых передач;

KHV - коэффициент, учитывающий внутреннюю динамическую нагрузку:

KHV=1+WHV/WFtp =1+WHv/WFtp =1+ 3,73/61,0=1,06,

где WFtp - удельная расчетная окружная сила при расчете на изгиб;

;

;

WHV - удельная окружная динамическая сила, Н/мм.

где Va - окружная скорость шестерни:

Vа= p∙d1∙nа / 60000 = 3.14∙24∙1425/ 60000 = 2,7 м/с;

dH=0,06 – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головки зубьев;

g0=4,7 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса.

Выполняем проверку на выносливость по условию:

=

=  .

.

Определяем степень недогрузки материала по контактным напряжениям:

, что допустимо, так как допускается 10% -ая недогрузка материала.

, что допустимо, так как допускается 10% -ая недогрузка материала.

Проводим проверочный расчет зубьев сателлита

на выносливость при изгибе:

,

,

где YFS=3,6 – коэффициент, учитывающий форму зуба;

Т - вращающий момент на валу водила:

T=T1∙Uaq∙hp=11∙3∙0,96=31,68 Нм;

КF - коэффициент нагрузки при изгибе:

KF=KA∙KFv∙KFb∙KFa=1∙60∙1,2∙1=60;

KА=1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

KHb=1,2 - рассчитано выше;

KHa=1;

KHv=1,07 - коэффициент, учитывающий внутреннюю динамическую нагрузку.

Расчет прямозубой планетарной передачи Zb - Zf (проектировочный расчет).

Для колес планетарной передачи принимаем сталь марки 40Х. Термообработка – улучшение с твердостью колеса 230 – 260 HB, для шестерни HB 260 – 280.

Вероятность обеспечения ресурса не задана, поэтому в качестве расчетной контактной твердости материала принимаем ее среднее значение.

Средняя твердость

- шестерни Zf : HBa=0.5∙(HBmax+HBmin)=0.5∙(280+260)=270МПа;

- колес Zb: HBq=0.5∙(HBmax+HBmin)=0.5∙(260+230)=245Мпа.

Оцениваем возможность приработки колес:

HBf> HBq+(10…15)

270>255…260 - условия приработки колес выполнены.

Допустимые контактные напряжения (Мпа) определяем согласно ГОСТ 21354-87.

Для зубчатых колес с однородной структурой материала SHmin=1,1

Предел контактной выносливости при термической обработке (улучшение) рассчитывается по формуле: sH lim b =2HRC+70

- для шестерни: sH lim b=2HRC+70=610Мпа;

- для колеса: sH lim b=2HRC+70=560Мпа.

Число циклов перемены напряжений при относительном движении колес:

- зубьев колеса:

= 60∙86,7∙25000 ∙3 = 4,29∙109;

= 60∙86,7∙25000 ∙3 = 4,29∙109;

- зубьев сателлитов:

= 60 ∙476,6 ∙25000 =7.149 ∙108;

= 60 ∙476,6 ∙25000 =7.149 ∙108;

Базовое число циклов напряжений рассчитываем в зависимости от твердости материала:

=30NHB2,4 <120 ∙106;

=30NHB2,4 <120 ∙106;

- для шестерни Zf:

=30 ∙2702,4=20,53 ∙106;

=30 ∙2702,4=20,53 ∙106;

- для колеса Zb:

=30 ∙2452.4=16,25 ∙106

=30 ∙2452.4=16,25 ∙106

При Nк<NH lim коэффициент

- для шестерни ZN=0,77;

- для колеса ZN=0,83.

Определяем допустимые контактные напряжения:

,

,

где SHmin=1.1 – для зубчатых колес с однородной структурой материала.

Для шестерни

.

.

Для колеса  .

.

С учетом рекомендаций принимаем минимальное из допустимых контактных напряжений sHP=422Мпа.

Допустимые напряжения изгиба (Мпа) определяем согласно ГОСТ 21354-87 по упрощенной формуле:

,

,

где  - предел выносливости зубьев при изгибе, Мпа;

- предел выносливости зубьев при изгибе, Мпа;

- сателлит:

=1,75HB = 1,75 ∙270МПа=472МПа;

=1,75HB = 1,75 ∙270МПа=472МПа;

- шестерня:

=1,75HB = 1,75 ∙265МПа=464МПа;

=1,75HB = 1,75 ∙265МПа=464МПа;

SF=1,7 – коэффициент запаса прочности;

YN - коэффициент долговечности для зубчатых колес из материала однородной структуры, рассчитывается по формуле:

;

;

- для колеса:

;

;

- для шестерни (сателлита):

.

.

Согласно условию, принимаем YN=1.

YA=1 - коэффициент, учитывающий способ приложения нагрузки.

Для сателлита:

МПа.

МПа.

Проверочный расчет на выносливость по контактным напряжениям по

ГОСТ 21354-87 передачи (Zf-Zb)

Контактное напряжение без учета дополнительных нагрузок, Kн=1

,

,

где ZE=190 МПа - коэффициент, учитывающий механические свойства материалов сопряжения зубчатых поверхностей.

ZН - коэффициент формы сопряженных поверхностей в полюсе зацепления при at =20º – угол зацепления, b=0 – угол наклона зуба (прямозубая передача), определяется  .

.

- коэффициент, учитывающий суммарную длину контактных линий,

- коэффициент, учитывающий суммарную длину контактных линий,

=0,85;

=0,85;

- коэффициент торцевого перекрытия зубьев,

- коэффициент торцевого перекрытия зубьев,

;

;

Ftf - окружная сила,

.

.

МПа.

МПа.

Коэффициент нагрузки в зоне контакта зубьев.

KH=KA∙KHb∙KHV∙KHa=1∙1,2∙1∙1=1,2,

где KA=1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

KHb=1,2 – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии;

KHa - коэффициент, учитывающий распределения нагрузки между зубьями, KHa=1 – для прямозубых передач;

KHV - коэффициент, учитывающий внутреннюю динамическую нагрузку:

KHV=1+WHV/WFtp =1+WHv/WFtp =1+ 0,30/40,9=1,00,

где WFtp - удельная расчетная окружная сила при расчете на изгиб;

;

;

WHV - удельная окружная динамическая сила,

где Vh - окружная скорость шестерни:

Vh= p∙d3∙n′b / 60000 =0,245 м/с;

dH=0,06 – коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головки зубьев;

g0=4,7 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса.

Выполняем проверку на выносливость по условию:

=

=  .

.

Определяем степень недогрузки материала по контактным напряжениям:

, что допустимо, так как допускается 10% -ая недогрузка материала.

, что допустимо, так как допускается 10% -ая недогрузка материала.

Проводим проверочный расчет зубьев сателлита

на выносливость при изгибе:

,

,

где YFS=3,6 – коэффициент, учитывающий форму зуба;

Т - вращающий момент на валу водила:

T= 38,6 Нм;

КF - коэффициент нагрузки при изгибе:

KF=KA∙KFv∙KFb∙KFa=1∙1,03∙1,2∙1=1,07;

KА=1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

KHb=1,2 - рассчитано выше;

KHa=1;

KHv=1,03 - коэффициент, учитывающий внутреннюю динамическую нагрузку.

3.3.5. Расчеты компоновки редуктора.

Толщина стенки корпуса

d = 0,025∙ат+1 > 6мм

d = 0,025∙72+1 = 2,8. Принимаем 8 мм.

Минимальный зазор

X = (1,1…1,2)∙d=10мм

Расстояние между торцевыми поверхностями

x1 = (0,3…0,5) ∙x = 0,4∙10 = 4мм.

Предварительный расчет валов редуктора.

Быстроходный вал

d > (7…8) ∙  =25

=25

dп > d + 2tцил =32

dбп = dк + 3r = 31

Промежуточный вал

d > (6…7) ∙  =30

=30

dк = d + 3f = 34

dбп > dп + 3r = 34

d = dк - 3r = 2

Выбранные диаметры удовлетворяют условиям прочности и жесткости.

Выбор подшипников.

Вал водила

Рис. 3.6.

Предварительно назначаем шариковый радиально-упорный подшипник 203, у которого d=17 мм, D=40 мм, b=12мм. Определяем положение расчетных точек приложения реакции опор.

Измерением определяем расстояния l=58 мм, l1=40 мм, l2=18 мм.

Ftq=932H Ftf=918H

Frq=340H Frf=334H

В плоскости YOZ

SМ1=0;

-Frq(l-l1)-Frf(l-l2)-Ry2 ∙l=0

Ry2=-335H

SМ2=0;

Ry1∙l+Frq∙l1+Frf∙l2=0

Ry1=-338H

Проверка

SY=0;

Ry1+Frq+Frf+Ry2=0

Реакции найдены верно.

В плоскости XOZ

SМ1=0;

R2x∙l+Ftf(l-l2)-Ftq(l-l1)=0

R2x=-342H

SМ2=0;

-R1x∙l+Ftq∙l1-Ftf∙l2=0

Rx1=358H

Проверка

SX=0;

Rx1-Ftq+Ftf -Rx2=0

Реакции найдены верно.

Определяем суммарную реакцию в опорах.

H

H

H

H

Для среднего нормального режима нагружения КЕ=0,65, тогда

Fr = Fr1max∙KE = 1080∙0,56 = 702H

Для подшипника радиально упорного 203 Cr=7520H

Определяем эквивалентную динамическую нагрузку. При отсутствии осевой нагрузки (X=1, Y=0) можно воспользоваться формулой:

P=Fr∙V∙Kb∙KT=492∙1∙1,4∙1=689H,

где V=1 – коэффициент, учитывающий влияние вращающегося кольца (вращается внутреннее кольцо);

Kb – коэффициент безопасности. (умеренные толчки; вибрационная нагрузка);

KT – температурный коэффициент (до 100ºС).

Расчетный скорректированный ресурс (млн. об.) подшипника находим по формуле (a1=1 (надежность 90%); а23=0,75):

млн. об.

млн. об.

Часовой ресурс:

2,4∙105 ч >2,4∙104 ч

2,4∙105 ч >2,4∙104 ч

Расчетный часовой ресурс больше требуемого, поэтому предварительно назначенный подшипник пригоден.

Вал шестерня

Рис. 3.7.

Предварительно назначаем шариковый радиально-упорный подшипник 90203 ГОСТ 7242-81, у которого d=17 мм, D=40 мм, b=12мм. Определяем положение расчетных точек приложения реакции опор.

Измерением определяем расстояния l=58 мм, l1=40 мм, l2=18 мм.

Ftq=916 H Ftf=340H Fк=340H

В плоскости YOZ

SМ1=0;

-Fk∙l1+Fra∙l2-Ry2∙ (l2+l3)=0

Ry2=176H

SМ2=0;

Ry1∙ (l2+l3)+Fra∙l3 -Fk∙ (l1+l2 +l3)=0

Ry1=178H

Проверка

SY=0;

Ry1-Fk-Fra+Ry2=0

Реакции найдены верно.

В плоскости XOZ

SМ1=0;

Rx2∙ (l2-l3)+Fta∙l2=0

Rx2=-506H

SМ2=0;

-Rx1∙ (l2+l3)-Fta∙l3=0

Rx1=-409H

Проверка

SX=0;

Rx1 +Fta +Rx2=0

Реакции найдены верно.

Определяем суммарную реакцию в опорах.

H

H

H

H

Для среднего нормального режима нагружения КЕ=0,65, тогда

Fr=Fr1max∙KE=535∙0.56=300H

Для подшипника радиально упорного 80203 Cr=9560H.

Определяем эквивалентную динамическую нагрузку. При отсутствии осевой нагрузки (X=1, Y=0) можно воспользоваться формулой:

P=Fr∙V∙Kb∙KT=300∙1∙1,4∙1=420H,

где V=1 – коэффициент, учитывающий влияние вращающегося кольца (вращается внутреннее кольцо);

Kb – коэффициент безопасности. (умеренные толчки; вибрационная нагрузка);

KT – температурный коэффициент (до 100ºС).

Расчетный скорректированный ресурс (млн. об.) подшипника находим по формуле (a1=1 (надежность 90%); а23=0,75):

млн. об.

млн. об.

Часовой ресурс:

5,7∙105 ч >2,4∙104 ч.

5,7∙105 ч >2,4∙104 ч.

Расчетный часовой ресурс больше требуемого, поэтому предварительно назначенный подшипник пригоден.

Проверка шпоночных соединений.

, к=0,4∙h.

, к=0,4∙h.

Вал I:

.

.

Вал II:

Вал IV:

Подшипники водила назначаем шариковые однорядные средней серии.

3.3.6. Расчет цепной передачи.

Расчет звездочки и цепи был выполнен с помощью ЭВМ и пакета программ САПР «Компас» и представлен в виде готовых данных.

Исходные данные:

Наименование параметра

1. Передаточное отношение 1,000

2. Предварительное межцентровое расстояние, 380,000

3. Передаваемая мощность, Квт 2,200

4. Частота вращения ведущей звездочки, об/мин 119,000

5. Срок службы передачи, час 24000

6. Угол наклона линии центров передачи 60°00'00"

7. Температура окружающей среды, °C 25,0

8. Способ смазки передачи Консистентная

9. Коэффициент ударности работы цепи 1,200

Определяемые параметры

1. Число зубьев 17 ¦ 17

2. Обозначение цепи 2ПР-31,75-17700 ГОСТ 13552-81

3. Шаг цепи, мм 31,750

5. Диаметр ролика (втулки) цепи, мм 19,050

6. Наибольшая ширина пластины цепи, мм 30,200

7. Расстояние между внутренними пластинами, мм 19,050

8. Расстояние между осями цепи, мм 35,760

9. Межцентровое расстояние передачи, мм 365,125

+0,660

-0,060

10. Число звеньев цепи 40

Определяемые параметры для построения профиля зубьев звездочек

1. Диаметр делительной окружности, мм 172,79 172,79

2. Диаметр окружности выступов, мм 185,72 185,72

3. Диаметр окружности впадин, мм 153,54 153,54

4. Наибольшая хорда, мм 152,72 152,72

5. Радиус впадин, мм 9,62

6. Радиус сопряжения, мм 24,86

7. Радиус головки зуба, мм 12,87 12,87

8. Половина угла впадины, градус 51°28'14"¦ 51°28'14"

9. Угол сопряжения, градус 14°42'21"¦ 14°42'21"

10. Половина угла зуба, градус 13°14'07"¦ 13°14'07"

11. Прямой участок профиля, мм 1,54 ¦ 1.54

12. Расстояние от центра дуги впадины до центра

дуги выступа зуба, мм 23,62

13. Смещение центров дуг впадин, мм 0,95

14. Координаты точки O1, мм X: 11,92 ¦ 11,92

Y: 9.49 ¦ 9,49

15. Координаты точки O2, мм X: 23.22 ¦ 23,22

Y: 4.34 ¦ 4,34

Параметры для построения венца звездочек в поперечном сечении

1. Радиус закругления зуба, мм 30,480

2. Расстояние от вершины зуба до линии центра

дуг закруглений, мм 15,240

3. Диаметр обода (наибольший), мм 131,00 ¦ 131,00

4. Радиус закруглений обода, мм 1,600

5. Ширина зуба звездочки, мм 16,995

4. Ширина звездочки, мм 52,755

3.3.7. Расчет фрикционной дисковой муфты.

3.3.7.1. Принимаем конструктивное решение муфты (рис. 3.8.).

3.3.7.1.1. Минимальный диаметр вала под шлицевую втулку

По ряду Ra40 принимаем d2 = 45 мм.

3.3.7.1.2. Наружный диаметр шлицевой втулки

d3= (1,6...1,8) ·d2= 80 мм.

Ориентируясь на этот размер по ГОСТ 6033-60 (СТ СЭВ 259-76), выбираем звольвентные шлицы 80´2,0 9H/9g с числом зубьев Zш=38.

3.3.7.1.3. Размеры поверхностей трения.

Размеры поверхностей трения муфты должны быть согласованы с размерами шлицевой втулки вала и звездочки цепной передачи, а именно:

d =85мм; D =145мм.

Диаметр трения: dT=0,5 ∙ (D+d)=0,5 ∙ (145+85)=115мм.

Скорость скольжения фрикционных пар:

= 0,71 м/с <Vскmin=1 м/с.

= 0,71 м/с <Vскmin=1 м/с.

3.3.7.1.4. Выбираем материалы фрикционных пар:

асбофикционная накладка по стали, [Р ]0 = 0,2...0,3 МПа, f= 0,3...0,4.

Расчетное допускаемое давление

МПа

МПа

3.3.7.1.5. Необходимое число пар трения при коэффициенте запаса b=1,7

1,79

1,79

Конструктивно принимаем Z=4 (по конструктивным соображениям Z должно быть четным). Условие Z< 8 соблюдается.

3.3.7.1.6. Толщину стального внутреннего среднего диска, передающего

половину вращающего момента T´=0,5Т определяем из расчета на смятие шлицевого соединения

1,25,

1,25,

где x= 0,7...0,9 - коэффициент неравномерности распределения нагрузки по зубьям;

dср=m∙Zш=2∙38- средний диаметр шлицевого соединения;

h = m - высота зуба;

Zш - число зубьев;

[s]см = 80...120 МПа - допускаемое напряжение смятия.

Принимаем для внутреннего и наружных дисков  1=

1=  2 = 2 мм.

2 = 2 мм.

3.3.7.1.7. Расчет шлицевого соединения наружных дисков с барабаном муфты.

По технологическим соображениям шлицевое соединение наружных дисков выполняют нестандартным, принимая высоту зуба h=-5...6 мм и средний диаметр dср= D + (10...15)мм.

Необходимое число зубьев:

Конструктивно принимаем Zш = 2.

3.3.7.1.8. Осевая сила замыкания муфты

=1228H.

=1228H.

Здесь диаметр трения:

мм.

мм.

3.3.7.1.9. Расчет пружины замыкания.

Количество пружин, конструктивно выбираем равной n=6.

Осевая сила замыкания одной пружины:

Н.

Н.

Материал 60С2А-1,9

Класс 3

Разряд-2

Относительный инерционный зазор 0,100

Наружный диаметр пружины, мм 15,00

Диаметр проволоки, мм 1,90

Число рабочих витков 8,00

Полное число витков 9,50

Сила пружины при предварительной

деформации F1 , Н 0,00

Сила пружины при рабочей деформации F2, Н 204,00

Сила пружины при максимальной деформации F3, Н 226,67

Рабочий ход пружины H, мм 28,7

Длина пружины L0, мм 48,98

Длина пружины при предварительной деформации L1, мм 48,98

Длина пружины при рабочей деформации L2, мм 20,29

Длина пружины при максимальной деформации L3, мм 17,10

Максимальное касательное напряжение, МПа 1340,99

Допускаемые касательные напряжения, МПа 1350,00

Модуль сдвига материала G, МПа 78500

Динамическая плотность материала Ro, кг/м3 8000,00

Масса пружины, кг 0,009

Длина развернутой пружины, мм 391,0

Жесткость пружины 7,110

3.3.7.1.10.Тепловой расчет муфты.

Расчет ведется по наиболее теплонагруженному внутреннему среднему диску. Масса диска при плотности стали r = 7,8∙10-6 кг/мм3

кг

кг

Угловая скорость скольжения

=12,4 рад/с,

=12,4 рад/с,

Коэффициент, учитывающий распределение тепла по нагреваемым элементам, x=1

где x = 2 - число поверхностей трения нагреваемого элемента.

Допустимое время буксования муфты

3,8 с, что приемлемо,

3,8 с, что приемлемо,

где С = 480 Дж/кг град - массовая теплоемкость стали;

qmax = 220°С - максимальная температура нагрева для муфт сухого трения;

q0= 15...20°С - начальная температура.

Рассчитанные конструктивные элементы, детали и узлы в целом полностью удовлетворяют условиям прочности и жесткости, пригодны для использования в проектируемых механизмах и стенде в целом.