Тележки.

Рамы тележек служат для передачи вертикальной нагрузки и распределения её между отдельными колесными парами и колесами при помощи рессорного подвешивания, для восприятия сил тяги или торможения, развиваемых отдельными колесными парами, и передачи их на автосцепные устройства, установленные на раме кузова или рамах тележек. Рама воспринимает боковые усилия, возникающие при проследовании кривых участков пути. К рамам тележек крепят тяговые двигатели, на них устанавливают тормозное оборудование.

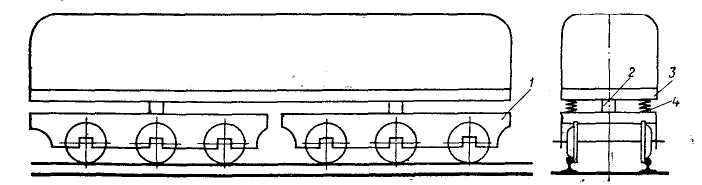

Вертикальная нагрузка от рамы кузова 3 (рисунок 15)на рамы 1 движущих тележек передается в видe cocредoтoчeннoй нaгрyзки или только через главные опоры 2, устанавливаемые на продольной оси рамы, или через главные и дополнительные 4 опоры, или же только через боковые опоры. Дополнительные опоры могут быть жесткими или упругими, их располагают по продольной оси локомотива или по бокам.

Рисунок 21.Схема тележечного электровоза

По конструкции опор различают рамы с опорами без боковой подвижности (рисунок 21)и рамы, имеющие опоры с боковой подвижностью, например, при люлечном подвешивании (рисунок 22).

Рисунок 22. Схема двухосной тележки с люлечным подвешиванием: Р - вес кузова вагона; 1 - надрессорный брус; 2 - подвеска; 3 - серьга; 4 - поддон; 5 - пружины центрального люлечного подвешивания; 6 - буксовое подвешивание

Рамы движущих тележек подразделяют на внешние и внутренние в зависимости от расположения колес. Во внешних рамах колеса располагают внутри рамы. Внешние рамы применяют главным образом при индивидуальном приводе движущих колесных пар, когда тяговый двигатель располагается в непосредственной близости от приводимой им колесной пары. Применение внешних рам обеспечивает большее расстояние между боковинами. Это расстояние определяет размеры тягового двигателя. При внешних рамах можно применять двигатели большей мощности. При внешних рамах электровоз обладает большей поперечной устойчивостью, так как увеличивается расстояние между шейками колесных пар. Внутренние рамы применяют обычно при групповом приводе. В этом случае плоскость колес находится снаружи рам.

В зависимости от конструктивного выполнения рамы подразделяют на листовые, брусковые, цельнолитые и сварные. Листовые рамы тележек применяют на локомотивах относительно небольшой мощности. Брусковые рамытележек применены на шестиосных магистральных электровозах

Цельнолитые рамы тележек изготовляют в строгом соответствии с требованиями, предъявляемыми к литью. Все междурамные крепления отливают как одно целое с боковинами. Боковины этих рам имеют один пояс коробчатого сечения, внутри которого располагают рессорное подвешивание. Преимущество цельнолитых рам - большая жесткость в поперечном направлении, хорошее использование материала. Изготовляют их из углеродистой стали. Большим недостатком является наличие открытых сечений боковин над буксами, обусловленных конструкцией рессорного подвешивания. Такое сечение плохо работает на кручение, а в месте перехода от замкнутого сечения к открытому создается сильная концентрация напряжений.

Сварные рамы получили широкое распространение. Различают сварные рамы с листовыми боковинами и коробчатого сечения. Рамы с листовыми боковинами имеют малую жесткость на кручение и применяют их только при небольшой мощности тяговых двигателей. Боковины выполняют из прокатных профилей, сварными коробчатого сечения из листов или из штампованных профилей. Применение прокатных профилей удешевляет производство рам, однако вес рамы при этом больше, чем рамы из штампованных профилей, вследствие худшего использования материала. Для боковин рам из прокатных профилей применяются швеллеры, усиленные в средней части приваркой горизонтальных листов.

Рама тележки электровоза представляет собой пространственную систему с жесткими узлами. Для обеспечения надежной работы рамы в эксплуатации необходимо, чтобы она обладала достаточными прочностью и жесткостью.

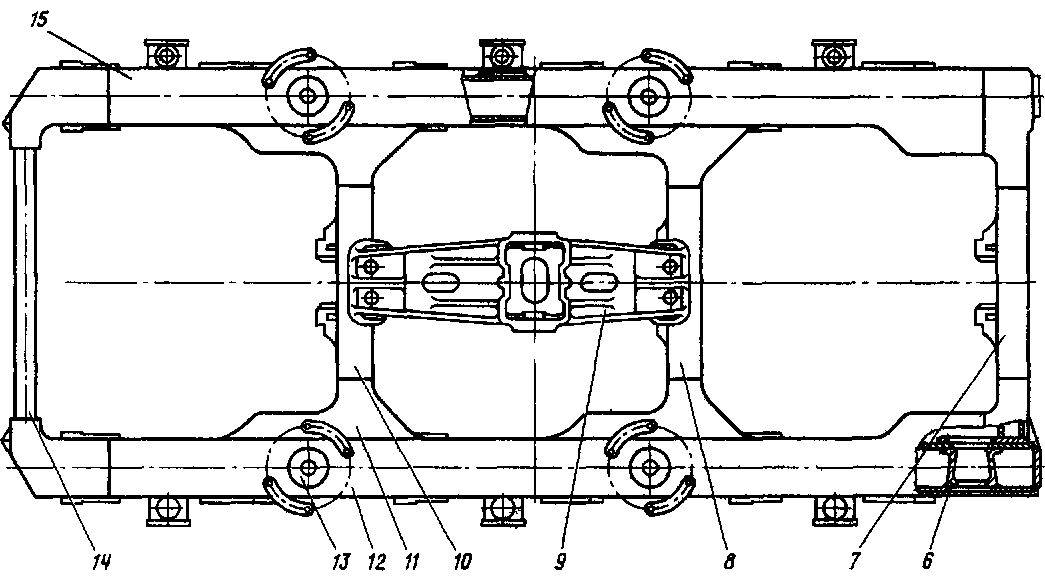

Рисунок 23. Сварная унифицированная рама двухосной тележки электровозов: 1,3 - две боковины; 2 - два концевых бруса; 4 - накладки под скользуны боковой опоры кузова и обечайку масляной ванны опоры; 5 - кронштейны люлечного подвешивания; 6,11 - кронштейны для подвески рычагов ручного тормоза; 7 - кронштейны под крепление тормозных цилиндров; 8 - кронштейны под гидравлические гасители; 9 – брус шаровой связи; 10 – шкворневой брус; 12, 15 - кронштейны для подвесок тормозной системы; 13 - большие буксовые кронштейны из стали 12ГТЛ-1; 14 - малые буксовые кронштейны из стали 12ГТЛ-1; 16 - брусшаровой связи из стали 12ГТЛ-1

Рисунок 24. Сварная рама тележки тепловоза: 1, 3,4,5 - кронштейны, 2 - корпус гасителя, 6 - полые вставки боковин; 7, 8, 10 - поперечные балки; 9 - шкворневая балка; 11 - проставочные листы, 12, 15 - боковины, 13 - платики опор; 14 - концевое крепление; 16 - подкладки под пружины

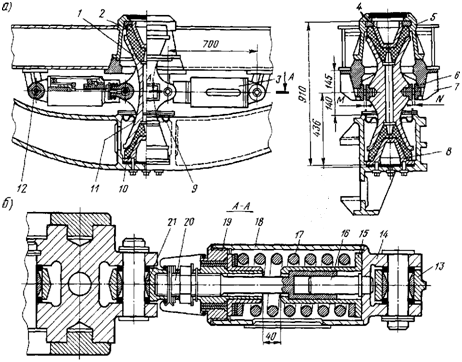

Кузова тягового подвижного состава опираются на тележки через опоры, которые служат для: шарнирного соединения кузова и тележки; передачи сил от кузова на тележку и обратно; смягчения действия передаваемых усилий; ограничения действия максимальных (критических) усилийна элементы; возвращение механической системы в первоначальное положениепосле действия сил.

Рисунок 25. Центральная опора (а) с возвращающим устройством (б): 1 - стойка опоры; 2 - резиновый конус; 3 - возвращающее устройство; 4 - стальной конус рамы кузова; 5 - рама; 6 - накладка из высокомарганцовнстой стали; 7 - кронштейн рамы кузова; 8 - стальной конус рамы тележки; 9 - чехол; 10 - прокладка; 11 - хомут; 12 - валик; 13 - кронштейн рамы кузова; 14 - приливы; 15 - фланец стакана; 16 - стержень; 17 - пружина; 18 - корпус возвращающего устройства; 19 - крышка корпуса; 20 - болт; 21 - шарнир

Рисунок 26. Шаровая связь электровозов серии ВЛ всех модификаций: 1 - брус шаровой связи; 2 - прокладка; 3 - латунная втулка; 4 - корпус; 5 - шаровой шарнир; 6 - хвостовик шкворня; 7 - крышка; 8 - Г-образная трубка

Рисунок 27. Роликовые опоры кузова тепловоза: 1 - крышка; 2 - кольцо; 3 - верхняя плита; 4 - обойма; 5 - ролик; 6 - нижняя плита; 7 - шаровая опора; 8 - щуп; 9 – корпус

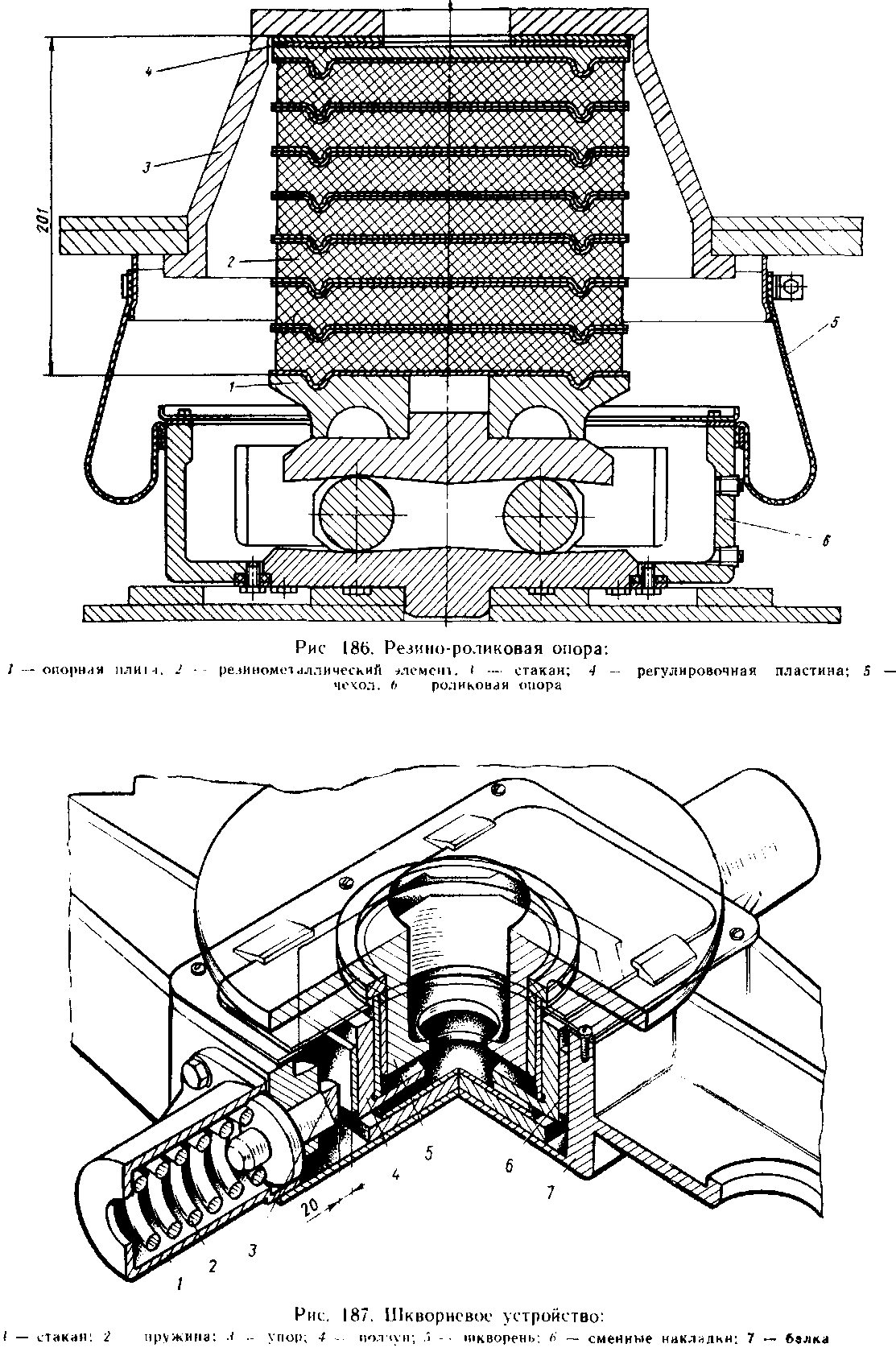

Рисунок 28. Резино-роликовая опора: 1 – опорная плита; 2 – резинометаллический элемент; 3 - стакан; 4 – регулировочная пластинка; 5 - чехол; 6 – роликовая опора

Рисунок 29. Люлечное подвешивание: 1 - гайка; 2,4 - опоры; 3,9,11 - прокладки; 5 - балансир; 6,8 - кронштейны; 7 - стержень; 10 - стакан; 12 - пружина; 13 - съемная шайба; 14 - шпилька; 15 - трос; 16 - шплинт