УЧЕБНОЕ ПОСОБИЕ ПО ДИСЦИПЛИНЕ «ЭЛЕКТРИФИЦИРОВАННЫЙ ТРАНСПОРТ 4 страница

Ограничение тормозной силы. Если в режиме торможения тормозная сила В превысит предельно допустимую силу сцепления Тпр. произойдет заклинивание колес. Тормозные колеса начнут скользить относительно пути и точке А. Это явление называется юзом. При юзе резко уменьшается тормозная сила, так как она определяется коэффициентом трения качения между колесом и рельсом при скольжении их относительно друг друга. Л коэффициент скольжения всегда меньше коэффициента сцепления, соответствующего нормальному торможению. Юз - опасное явление для безопасности движения, так как во время юза увеличиваются время торможения и тормозной путь. Кроме того, во время юза при скольжении колес происходит сильное истирание бандажей колесных пар или шин троллейбуса. Таким образом, предельная сила сцепления всего подвижного состава будет иметь следующие ограничения:

(2.34)

(2.34)

откуда наибольшая допустимая по условиям сцепления тормозная сила

(2.35)

(2.35)

Величины åWоб и å  значительно меньше величины Тпр, поэтому приближенно можно принять, что

значительно меньше величины Тпр, поэтому приближенно можно принять, что

Bmax £Tпр , (2.36)

Предельная сила сцепления подвижного состава при торможении равна произведению суммы нажатий всех тормозных колес GT на коэффициент сцепления j, т. е.

Тпр= 1000 GT j=1000mТ gj, (2.37)

Выражение (2.37) соответствует нажатию тормозных колес на рельс GT в килоньютонах, при этом сила сцепления Тпр получается в ньютонах. С учетом выражения (2.37) выражение (2.36) примет вид

Вmax£ 1000mТ gj, (2.38)

Тормозная сила поезда

В=  (2.39)

(2.39)

где z - число тормозных осей подвижного состава;

Bк - сила, развиваемая одной тормозной осью.

Если Вк1 = Вк2 = ... = Вкz, то В = zВк.

Как было отмечено выше, нарушение сцепления при торможении вызывает явление юза. Юз при торможении представляет гораздо большую опасность, нежели буксование при тяге, так как может быть авария.

Законы сцепления приближенно можно сформулировать так:

1) наибольшая сила тяги подвижного состава не должна превосходить

предельной силы сцепления:

Fmax £Tпр или Fmax£ 1000cц gj,

где Fmax - наибольшая допустимая сила тяги подвижного состава, не

вызывающая скольжения ни одной из движущих осей;

2) наибольшая тормозная сила подвижного состава не должна превосходить предельной силы сцепления:

Вmax £Tпр или Вmax£ 1000 mТ gj.

где Вmax — наибольшая допустимая суммарная тормозная сила подвижного состава,

не вызывающая скольжения ни одной из тормозных осей;

3) если сила тяги подвижного состава F или тормозная сила В больше предельной силы сцепления Tпр нормальное движение подвижного состава невозможно (в режиме тяги возникает буксование, в режиме торможений - юз).

Физические процессы образования силы сцепления.

Рассмотрим физические процессы возникновения силы сцепления применительно к рельсовому транспорту. Аналогичные процессы происходят и при взаимодействии колес с дорожным покрытием. Под воздействием силы нажатия колеса в месте его опоры на рельсе образуются контактные напряжения. Вследствие упругости материалов, из которых изготовлены колесо и рельсы, сила, действующая от колеса на рельс, вызывает деформацию бандажа и рельса. Поэтому колесо опирается на рельс не в одной точке, как было рассмотрено выше, а по некоторой поверхности. Эту поверхность соприкосновения называют контактной или опорной площадкой. Для цилиндрического колеса, катящегося по рельсу, головка которого закруглена, но некоторому радиусу, контактная площадка образуется в форме

эллипса (рис. 2.4).

|

Рис.2.4. Образование контактной площадки

Упрощенно можно принять, что упругой деформации подвержено только колесо. Если колесо катится только под действием вращающего момента Мк, то волокна поверхности колеса перед тем, как вступить в переднюю, часть контактной площадки, предварительно сжимаются и сохраняют как бы неподвижное сцепление с поверхностью пути. При этом они не совершают какого-либо перемещения по отношению к поверхности пути. Эту зону называют зоной качения или покоя. По мере перекатывания колеса будет перемещаться и контактная площадка, а сжатые волокна колеса будут переходить в заднюю часть площадки. Здесь нормальное нажатие постепенно уменьшается, сжатые волокна колеса, преодолевая трение, начинают разжиматься, т. е, начинается проскальзывание разжимающихся волокон колеса относительно поверхности пути в задней части контактной площадки. Эту часть контактной площадки называют зоной скольжения.

Таким образом, в передней части контактной площадки совершается качение без относительного перемещения поверхности колеса вдоль пути, а в задней части происходит проскальзывание сжатых волокон колеса относительно пути с некоторой средней скоростью vск.

Силу сцепления Тсц в контактной площадке можно представить в виде двух составляющих, одна на которых Тп является силой трения покоя в передней части контактной площадки, другая Тск - сила трения скольжения в задней части контактной площадки. Чем больше момент Мк, действующий на колесо, тем более будут сжаты волокна поверхности колеса, вступающие в зону качения, и тем раньше они будут разжиматься, т. е. проскальзывать относительно поверхности пути.

Зона скольжения в контактной площадке будет увеличиваться и одновременно будет расти средняя скорость скольжения vcк, т. е. чем быстрее будет происходить смена точек поверхности колеса, которые попадают в область контактной площадки, тем больше будет скорость скольжения vcк. А это в свою очередь означает, что при постоянном значении момента Мк = соnst, приложенного к колесу, скорость скольжения vcк в контактной площадке будет пропорциональна поступательной скорости колеса. Эта пропорциональность сохраняется до тех пор, пока момент Мк не превзойдет допустимого по сцеплению значения, которое соответствует предельному значению силы сцепления Тсц.

С увеличением вращающего момента Мк, приложенного к колесу, соответствующим образом растет скорость скольжения vcк, поэтому сила трения покоя Тп будет уменьшаться, а сила трения скольжения Тск - увеличиваться. Когда зона образования силы трения покоя Тп в контактной площадке уменьшится до нуля, сила сцепления Тсц будет создаваться только за счет силы трения скольжения Тск и достигнет своего наибольшего значения Тсц пр при скорости скольжения, соответствующей предельному значению vcк = vcк пр.

В этом состоянии каждая точка поверхности колеса, попадая в область контактной площадки, оказывается неподвижной лишь мгновение. После этого сразу начинается процесс скольжения этой точки поверхности колеса вдоль пути. Таким образом, с увеличением вращающего момента Мк и ростом скорости скольжения vcк соответственно увеличивается сила сцепления Тсц.

При дальнейшей скорости скольжения выше предельной vcк > vcк пр., сила сцепления Тсц будет уменьшаться, так как в этом случае она будет целиком создаваться за счет силы трения скольжения Тск. Скольжение колеса со скоростью выше предельной скорости скольжения vcк >vcк пр называется буксованием.

Примерный вид зависимости Тсц (vcк) для стальных колес и рельсов представлен на рис. 2.5. Здесь же показан примерный вид зависимостей сил трения покоя Тп., и скольжения Тск .от скорости скольжения.

Для стальных колес и рельсов предельное значение скорости скольжения может составлять 0,25% поступательной скорости v. Следовательно, даже для высоких значений поступательной скорости v =150 км/ч предельное значение скорости скольжения vcк пр достигает 0,1м/с, т. е. очень мало. Такое скольжение очень трудно измерить. Чтобы показать, что образование сил тяги и торможения связано с проскальзыванием колеса относительно рельса, был проделан следующий опыт. На колесо и рельс в место соприкосновения наклеивали полоску бумаги и разрезали ее. Далее без приложения момента к колесу прокатывали его по рельсу на 10 оборотов и отмечали пройденный путь l0 (рис. 2.6). Затем прокатывали колесо от той же самой начальной точки, но под воздействием момента Мк1> 0, и снова замеряли путь l1, пройденный колесом за 10 оборотов. Этот путь l1 оказывался меньше l0 за счет проскальзывания колеса, вызванного реализацией силы тяги. Отношение пути l0 к отрезку l0 – l1 пропорционально скорости скольжения vcк1. Затем к колесу прикладывали момент Мк2>Мк1>, замеряли путь l2 ,пройденный колесом за

10 оборотов и определяли скорость скольжения vcк2 . Сделав несколько замеров для различных значений момента, приложенного к колесу, строили зависимость Тсц (vcк). Как показали проведенные эксперименты при скорости скольжения, превышающей на 1-2% предельное значение скорости скольжения vcк пр , возникает устойчивое буксование. Этот опыт был впервые проделан кандидатом технических наук В. М. Кобозевым.

Рис. 2.5. Зависимости сил Рис. 2.6. К определению проскальзывания

сцепления колеса

Коэффициент сцепления. При нормальном качении колеса, когда относительная скорость в точке касания колеса с путем теоретически равна нулю, коэффициент цен лен ин физически соответствует коэффициенту трения покоя.

Трение покоя является частным случаем трения скольжения при относительной скорости трущихся тел, равной нулю. В эксплуатационных условиях коэффициент сцепления не тождественен физическому коэффициенту трения покоя, так как в процессе качения леса возникает проскальзывание, т. е. скорость поступательного движения подвижного состава ниже поступательной скорости на ободе колеса.

Коэффициент сцепления является одним из основных факторов, влияющих на эксплуатационные и технико-экономические показатели электрического транс-га. Поэтому его определение имеет исключительно важное значение. От коэффициента сцепления зависит выбор массы подвижного состава, допустимой скорости движения, наибольшего допустимого подъема, ускорения и замедления. При данном сцепном весе Gсц значение коэффициента сцепления определяет наибольшие допустимые силы тяги и торможения подвижного состава, которые могут быть реализованы по условию сцепления, т. е. коэффициент сцеплении показывает, какой части сцепного или тормозного веса подвижного состава может быть равна предельная сила сцепления, Например, при коэффициенте сцепления j = 0,2 наибольшее допустимое значение силы тяги Fmax = 200 Н на 1 кН сцепного веса Gсц .

На подвижном составе, как правило, имеется несколько колесных пар. Коэффициент сцепления подвижного состава j в целом всегда меньше коэффициента сцепления колеса jк. Это обусловлено рядом причин, основные из которых следующие: а) неравенство силы тяги или тормозной силы отдельных осей вследствие неодинаковости диаметров движущих колес и электромеханических характеристик двигателей; б) разный вес, приходящийся на движущие и тормозные оси; в) загрязнение рельсов и бандажей колес (на безрельсовом транспорте дорожного покрытия и шин). Коэффициент сцепления подвижного состава определяется коэффициентом сцепления наиболее разгруженной оси. В результате вышеуказанных обстоятельств значение расчетного коэффициента сцепления подвижного состава необходимо принимать меньше значения коэффициента сцепления одной колесной пары, так как при реализации силы тяги ни одна из движущих осей не должна буксовать, т. е.

j=jкhcтат hдин , (2.40)

где hcтат hдин - соответственно статический и динамический коэффициенты

уменьшения сцеплении.

Коэффициентом hстат учитывается разная развеска по осям, расхождение в электромеханических характеристиках двигателей, различие в диаметрах бандажей отдельных колес, несоосность силы тяги и силы сопротивления. Так, несоосность сил тяги и сопротивления приводит к тому, что одна колесная пара будет иметь большее значение Gсц и реализовывать большую силу тяги, а другая-меньшее значение Gсц и реализовывать меньшую силу тяги. При нормальной эксплуатации подвижного состава значение hcтат может поддерживаться на некотором определенном уровне, близком к единице.

Коэффициент hдин в основном зависит от динамических свойств подвижного состава и колеблется в широких пределах. Большое влияние на него оказывают колебания подвижного состава. В результате этого изменяется нажатие на колесные пары и появляется возможность возникновения буксования. Возникновение инерционного момента вызывает перераспределение нажатий на колесные пары, что также уменьшает коэффициент сцепления. Поэтому для проведения тяговых расчетов используют расчетный коэффициент сцепления jр.

Расчетный коэффициент сцепления. Расчетным коэффициентом сцепления jр называют такой коэффициент, который позволяет развить наибольшую тяговую или тормозную силу при данной конструкции подвижного состава.

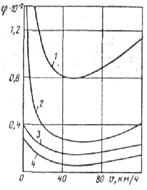

Расчетный коэффициент сцепления jр можно определять экспериментальным путем. Измеряя скорость вращения осей, определяют момент начала буксования. Замеренная для этого момента сила (например, по току тяговых двигателей) позволяет получить значение наибольшего реализуемого коэффициента сцепления для данного режима. Проделав этот эксперимент большое число раз дли различных значений скоростей и обработав результаты, получают наиболее вероятные значения коэффициента сцепления j от скорости v для данного подвижного состава (рис. 2.7). Это значение принимают за расчетное. Значение коэффициента сцепления уменьшается с увеличением скорости движения. При очень больших скоростях движения его значение будет приближаться к значению коэффициента скольжения. В условиях городского транспорта, где скорость движения относительно низкая (не более 60 км/ч) и имеется много факторов, влияющих более сильно на сцепление, как-то: наполнение салона пассажирами, загрязнение рельсовых и дорожных путей, динамические воздействия, у коэффициент сцепления jр принимают не зависящим от скорости v.

Для наземного рельсового городского транспорта (трамвай) без индивидуального полотна на основании опытов получены значения коэффициента сцепления 0,16 - 0,18, для загрязненных рельсов - 0,12 - 0,14. Для трамвая с индивидуальным полотном можно принять более высокие значения - 0,18 - 0,20. В неблагоприятных условиях, например при листопаде, коэффициент сцепления трамвайных вагонов уменьшается до 0,06 - 0,08. В среднем расчетный коэффициент сцепления трамвая без индивидуального полотна за исключением дней листопада и гололеда принимается jр = 0,15.

|

Рис. 2.7. Зависимость коэффициента сцепления от скорости

Коэффициент сцепления троллейбуса колеблется в широких пределах в зависимости от метеорологических условий и состояния дорожного покрытия. При чистом, сухом усовершенствованном покрытии дороги он достигает 0,9-1,0. При загрязненной дороге, гололеде коэффициент сцепления уменьшается до 0,15 и даже до 0,1. В средних условиях для тяговых расчетов можно принимать расчетный коэффициент сцепления троллейбуса jр = 0,3÷0,35.

На основании эксплуатационных данных расчетные значения коэффициента сцепления электропоездов метрополитена могут быть приняты в пределах 0,20 - 0,22.

Учитывая, что нарушение сцепления в режиме торможения (юз) значительно опаснее, чем буксование при тяге, целесообразно выбирать значение коэффициента сцепления при торможении на 15-20% меньше, чем при тяге [17].

2.3. Сопротивление движению подвижного состава

2.3.1. Силы сопротивления движению и их учет

Природа сил сопротивления движению. При движении подвижного состава возникают силы трения в его элементах, между колесами и рельсами или путем, между наружными поверхностями подвижного состава и окружающим воздухом. При движении на подъеме или уклоне особое значение приобретает составляющая сила тяжести.

Все эти силы представляют собой силы сопротивления движению подвижного состава. Результирующая сил сопротивления движению действует против направления движения подвижного состава. На крутых спусках она может принимать отрицательное значение, т.о. совпадать с направлением движения.

На преодоление сил сопротивления затрачивается работа, совершаемая тяговыми двигателями. Силы сопротивления приложены в различных точках подвижного состава. Они зависят от скорости и месторасположения подвижного состава, от его конструкции и верхнего строения пути, профиля и плана пути, от внешних условий.

Даже когда подвижной состав движется с постоянной скоростью и на неизменном уклоне, сопротивление движению не остается постоянным, так как непрерывно меняются внешние условия: подвижной состав проходит по неровностям пути или стыкам, в результате чего возникают колебания в подвижном составе, меняется сопротивление движению от трения наружных поверхностей подвижного состава и окружающего воздуха.

Под полным сопротивлением движению понимают эквивалентную силу, приведенную к ободам колес, на преодоление которой затрачивается такая же работа, как и на преодоление всех действительных сил, противодействующих движению.

Энергия, которая затрачивается на преодоление сил сопротивления, связанных с различными видами трения, невозвратима, так как тратится на истирание пути и деталей подвижного состава и превращается в тепло, рассеиваемое в окружающую среду. Энергия, которая затрачивается на преодоление подъемов, может быть возвращена, так как подвижной состав в этом случае накапливает потенциальную энергию, которую можно использовать на последующих участках пути или при движении в обратную сторону.

Полное сопротивление движению. Полное сопротивление движению поезда делят на следующие составляющие.

1.Основное сопротивление движению W0, которое обус-

ловлено внутренним трением в подвижном составе, сопро-

тивлением от взаимодействия подвижного состава и пути

на прямом и горизонтальном участках и сопротивлением

от взаимодействия подвижного состава и воздуха (при

отсутствии ветра).

2. Сопротивление движению от уклонов Wi.

3.Сопротивление движению поезда от кривых участков пути Wкр. 4.Дополнительное воздушное сопротивление WД.

Таким образом, полное сопротивление движению представляют в

виде суммы

W=W0+Wi+Wкр+WД. , (2.41)

Если подвижной состав содержит несколько различных подвижных единиц, то при расчетах полное сопротивление движению представляют в виде суммы сопротивления движению моторных вагонов åWм и сопротивления движению прицепных вагонов åWв т. е.

W=åWм + åWв, (2.42)

Такое разделение является условным, так как силы сопротивления движению физически неотделимы и присущи подвижному составу в целом.

Для удобства выполнения тяговых расчетов сопротивление движению выражают в удельных единицах отнесенных к единице веса, Н/кН:

(2.43)

(2.43)

где mg - вес подвижного состава.

2.3.2. Основное сопротивление движению

Основное сопротивление движению зависит от многих факторов, поэтому теоретическим путем определить течение основного сопротивления движению очень сложно. Представим его в виде двух составляющих:

W0=Wо тр +W0 аэр , (2.44)

где Wо тр - составляющая основного сопротивления движению, обусловленная

трением в подшипниках подвижного состава, трением качения и скольжения

колес по рельсам или дороге, деформацией пути;

W0 аэр - сопротивление воздушной среды при отсутствии ветра.

Сопротивление движению от трения Wо тр. Наиболее существенной является величина Wо тр , состоящая из суммы отдельных компонентов:

Wо тр = Wп+Wк+WДеф+Wск. (2.45)

где Wп ,Wк , Wск - сопротивление движению от трения соответственно в

подшипниках подвижного состава, качения и скольжения колес по рельсам или

дороге;

WДеф - сопротивление движению от деформации пути.

Сопротивления движения подшипниках Wп. Силы трения в буксах колесных пар, в подшипниках тяговых электродвигателей и передаточных механизмах зависят от коэффициентов трения и давления между трущимися поверхностями.

В момент трогания подвижного состава сопротивление воздушной среды, сопротивление движению со стороны пути будут равны нулю и все сопротивление движению будет сосредоточено в подшипниках. Особенно существенна эта величина в подшипниках скольжения, так как в состоянии покоя между шейкой и вкладышем отсутствует жидкостная пленка, особенно после длительной стоянки. В этом случае в момент трогания поезда движение шейки в подшипнике скольжения начинается при сухом трении, которому соответствует наибольшее значение коэффициента трения.

Затем, когда шейка оси приходит во вращение, она захватывает смазку. Начинается образование жидкостной пленки между вкладышем и шейкой и появление так называемого масляного клина, что способствует уменьшению коэффициента трения.

Коэффициент трения зависит также от температуры окружающего воздуха. При низкой температуре вязкость смазки увеличивается, что приводит к увеличению коэффициента трения и соответственно сопротивления движению в момент трогания поезда после длительной стоянки. При высокой температуре вязкость смазки уменьшается. Поэтому в зимнее время следует применять менее вязкие смазочные материалы, в летнее время - наоборот.

При роликовых подшипниках составляющая сопротивления от трения будет меньше, так как коэффициента трения роликовых подшипников скольжения. Кроме того, при трогании подвижного состава, оборудованного роликовыми подшипниками, не происходит заметного увеличения коэффициента трения и, следовательно, сопротивления движению.

При трогании с места сопротивление от трения в роликовых буксах составляет около 10% соответствующего сопротивления букс со скользящими подшипниками и в меньшей степени зависит от продолжительности стоянки поезда. Это является важным преимуществом роликовых подшипников.

На рис. 2.8 показана зависимость коэффициента трения в буксах от скорости движения для роликовых подшипников и подшипников скольжения. Здесь кривые 1 и 3 соответствуют густым смазкам, а кривые 2 и 4 - жидким.

Сопротивление от трения в буксах вагонов, осевых подшипниках колес троллейбуса зависит от отношения внутреннего диаметра подшипника к диаметру круга качения колеса, нажатия на шейку оси, коэффициента трения.

Коэффициент трения зависит от материалов, из которых изготовлены шейки и подшипники, способа подачи масла к трущимся поверхностям, смазки, температуры окружающего воздуха [16].

В пределах эксплуатационных скоростей коэффициент трения ф для подшипников скольжения в среднем равен 0,005 - 0,01 и для роликовых подшипников - 0,001 - 0,002. Этим ориентировочным значениям коэффициента трения соответствуют удельные значения основного сопротивления движения от трения подвижного состава с подшипниками скольжения, равные 0,5-1,0 Н/кН, и с роликовыми подшипниками, равные 0,1-0,2 Н/кН.

|

Рис. 2.8. Зависимость коэффициента трения от скорости для подшипников скольжения (1,2) и роликовых (3,4)

Сопротивление от трения Wк. При качении колеса вдоль рельса или дороги под действием силы нажатия колеса на рельс происходит упругая деформация бандажа и рельса или колеса и дороги. Колесо и рельс непрерывно меняют свою форму и снова ее восстанавливают. Сопротивление от трения качения колеса зависит от нажатия колеса на рельс или дорогу, радиуса круга качения колеса, а также площади опорной поверхности колеса, причем чем больше эта площадь, тем выше потеря энергии и, следовательно, значение сопротивления движению.

Для рельсового транспорта площадь опорной поверхности определяется твердостью материала, из которого изготовлены бандажи колес и рельсы, профилем бандажа и головки рельса. Для безрельсового электрического транспорта с резиновыми колесами (пневматическими баллонами) площадь опорной поверхности колеса зависит от давления в баллонах, формы и состояния поверхности колес, а также от материала покрытия дороги. Удельное сопротивление движению от трения качения на рельсовом транспорте равно 0,2-0,4 Н/кН. На безрельсовом транспорте оно значительно выше.

Сопротивление от трения скольжения Wск. В процессе движения подвижного состава одновременно с качением неизбежно и проскальзывание колес относительно рельсов. Это трение обусловлено различием диаметров кругов качения колес, закрепленных жестко на одной оси, конусностью бандажей, а также неровностью пути. Поэтому колесная пара при своем движении проскальзывает как вдоль, так и поперек рельса. На безрельсовом транспорте также происходит проскальзывание колес относительно пути.

На преодоление сил трения при проскальзывании затрачивается энергия, которая и определяет составляющую сопротивления движению от скольжения Wск. Подсчитать эту энергию сложно, так как при этом необходимо учесть множество факторов.

Основными из них являются скорость движения, конструкции подвижного состава, износ бандажей и рельсов. На рельсовом транспорте составляющая удельного сопротивления движению от скольжения колес не превышает 0,2-0,4 Н/кН.

Сопротивление движению от деформации пути WДеф . Так как строение пути неоднородно и обладает переменной упругостью, то при движении подвижного состава имеют место его деформация и просадка. В свою очередь эти неровности пути вызывают колебания в отдельных элементах подвижного состава, которые усиливают деформацию пути. Сопротивление движению от неровностей пути для рельсового транспорта при сварных стыках и хорошем состоянии пути незначительно. При плохом состоянии и содержании пути эта составляющая сопротивления движению значительно увеличивается. На безрельсовом транспорте это сопротивление зависит от неровностей пути по траектории качения колеса, от скорости движения.