Конструкция основных узлов

Индукционных тигельных печей

Тигель

Тигель является одной из трёх основных частей футеровки. Помимо него футеровка состоит из подины и лёточнойкерамики (рис. 1.6 [1, с. 173]).

Рис. 1.6. Футеровка индукционной тигельной печи:

1 – подина; 2 – тигель; 3 – лёточная керамика со сливным носком; 4 – обмазка для замазывания щели между верхним обрезом тигля

и лёточной керамикой

Тигли бывают неэлектропроводные (из огнеупорных материалов) и электропроводные (металлические и графитовые). Рассмотрим в первую очередь неэлектропроводные (огнеупорные) тигли, так как металлические и графитовые тигли не являются футеровкой.

Форма тигля должна одновременно обеспечивать удобное ведение плавки и обработки ЖМ, минимальные тепловые потери, максимальный электрический КПД и достаточную механическую прочность [1, с. 173 – 175]. Для выполнения первого требования необходимо применять тигли достаточно большого диаметра и не слишком большой глубины. Для достижения максимального электрического КПД следует стремиться к тому, чтобы толщина стенки тигля была минимальной, а полезная высота (т. е. высота садки или ЖМ в тигле) была больше его внутреннего диаметра.

Чтобы обеспечить минимальные тепловые потери через стенки тигля, нужно применять тигли с диаметром, равным высоте, при максимальной толщине стенки, что одновременно увеличивает механическую прочность тигля, но снижает электрический КПД системы индуктор – садка печи.

Удовлетворить одновременно эти требования невозможно, но на основе длительной эксплуатации разных неэлектропроводных тиглей установлены приемлемые соотношения следующих параметров: отношение среднего внутреннего диаметра  полезной части тигля к его полезной высоте

полезной части тигля к его полезной высоте  должно быть

должно быть

в пределах  ; средняя толщина

; средняя толщина  стенки тигля должна равняться от 10 до 25 % среднего диаметра

стенки тигля должна равняться от 10 до 25 % среднего диаметра  [1, c. 173].

[1, c. 173].

Вследствие того, что гидростатическое давление ЖМ на стенки тигля растёт от поверхности металла к дну тигля, толщину его стенок увеличивают сверху вниз, т.е. внутренняя поверхность тигля является не цилиндрической, а в форме усеченного конуса с меньшим сечением в виде дна тигля.

Для увеличения прочности тигля сопряжение его стенок и дна делают либо под углом 45 – 50 °, либо применяют плавный переход закруглением от стенок к дну.

Кроме того, к тиглю предъявляются следующие требования [1, c. 174 – 175]:

– стойкость против температурных напряжений;

– незначительное изменение в объёме в диапазоне температур нагрева;

– малый коэффициент линейного расширения;

– высокая механическая прочность при рабочей температуре до 1650 °С;

– химическая стойкость к расплавляемому металлу и шлаку при температуре разливки;

– сохранять изоляционные свойства в диапазоне температур 200 – 1650 °С.

Рецептура футеровочных материалов зависит от выплавляемого металла или сплава и определяется их свойствами: температурой плавления, химической активностью и т.п. В настоящее время в неэлектропроводных тиглях плавят не только обычные и специальные марки чугуна и стали, но также цветные и легкие металлы и сплавы. Благодаря этому количество рецептов футеровок велико. Для выплавки одного и того же сплава или металла применяют сравнительно много рецептов футеровочных масс, отличающихся содержанием составляющих или величиной зерна и проверенных длительной эксплуатацией [1, c. 175 – 180].

При плавке чугунов и сталей применяются кислые, основные и, значительно реже, нейтральные футеровочные материалы.

Составы футеровочных масс для открытых и вакуумных печей (если плавят одинаковые металлы и сплавы) почти одинаковы и отличаются добавкой составляющих (например электрокорунда в тиглях вакуумных печей), увеличивающих стойкость тигля.

Стойкость тиглей, изготовленных из кислых футеровочных материалов, доходит до 100 и более плавок. Тигли из основных футеровочных масс выдерживают 80, а иногда и более плавок, но в общем стойкость основных тиглей ниже стойкости кислых [1, c. 175 – 176].

В ИТП для плавки алюминиевых сплавов часто применяются полукислая и высокоглиноземистая футеровочные массы. Стойкость тиглей из этих масс порядка 7 – 8 месяцев непрерывной работы. Применяются также тигли из жароупорного бетона. Стойкость таких тиглей также превышает 7 – 8 месяцев непрерывной работы печи, но преимуществом тиглей из жароупорного бетона является значительно более короткий период сушки и нагрева до рабочей температуры (5 – 6 суток по сравнению с 12 – 13 сутками для других видов футеровки) [1, c. 177].

Тигли для плавки меди и медных сплавов изготавливаются из нейтральной высокоглиноземистой или хромитовой набивной массы. В качестве связующих применяются борная кислота, бура и др. (для спекающейся футеровки) или смесь жидкого стекла с глиной, увлажненной глины и др. (для футеровки изготавливаемой из увлажненных материалов) [1, c. 177 – 178].

Никелевые сплавы получают в тиглях из плавленого магнезита [5, c. 208 – 210].

Кроме неэлектропроводных тиглей в ИТП применяются также электропроводные, сделанные из чугуна, стали или графита. Особенность электропроводного тигля заключается в том, что он практически не пропускает электромагнитные волны в шихту, поэтому вихревые токи наводятся не в кусках шихты, а в стенке тигля, нагревая её до высокой температуры (выше температуры плавления металла шихты). Шихта внутри такого тигля нагревается и плавится вследствие поглощения тепла, поступающего от стенок тигля. Тигли из стали используются только для выплавки легкоплавких металлов и сплавов, не взаимодействующих со сталью (например, магния). Тигли из графита могут применяться независимо от температуры плавления для выплавки тех металлов и сплавов, которые не растворяют графит при этих температурах, например, меди или алюминия (см. в подразд. 1.5 разновидности ИТП по частоте тока). Высокое удельное сопротивление стали и особенно графита делают экономичной плавку в них металлов с низким удельным сопротивлением. Толщина стенки электропроводных тиглей должна обеспечивать механическую прочность тигля и выделение большей части мощности в стенке тигля [1, c. 179]. Второе требование для графитового тигля осуществимо только при повышенных частотах тока

, так как при большом удельном сопротивлении графита (порядка

, так как при большом удельном сопротивлении графита (порядка  ) глубина

) глубина  проникновения тока в графит велика.Например, даже при частоте тока

проникновения тока в графит велика.Например, даже при частоте тока

. Это значит, что при более низкой частоте тока для соблюдения условия

. Это значит, что при более низкой частоте тока для соблюдения условия  потребуется графитовый тигель с очень толстой боковой стенкой. На практике толщину стенки выбирают такой, при которой тигель целиком поглощает электромагнитную энергию при частоте питающего тока в индукторе 1000 Гц и более [5, c. 151].

потребуется графитовый тигель с очень толстой боковой стенкой. На практике толщину стенки выбирают такой, при которой тигель целиком поглощает электромагнитную энергию при частоте питающего тока в индукторе 1000 Гц и более [5, c. 151].

Электропроводные тигли нагреваются индуктивными токами до температуры расплавляемого металла (т.е. до 800 – – 1200 °С в зависимости от рода металла). Чтобы избежать чрезмерных тепловых потерь, между токопроводящим тиглем и индуктором создают слой набивной футеровки или засыпки, играющей роль теплоизоляции и защиты индуктора от проникновения расплавленного металла при повреждении тигля.

Подина

Подиной называется основание, на котором устанавливается тигель и индуктор. Она укладывается на нижнюю раму каркаса или на дно кожуха печи. Подина представляет собой невысокий квадратный или прямоугольный (при виде сверху) параллелепипед с цилиндрическим углублением для тигля в центральной части (цилиндрическим потому, что, наружная поверхность тигля делается в форме цилиндра). Подина изготавливается указанными ниже способами [1, c. 180 – 182].

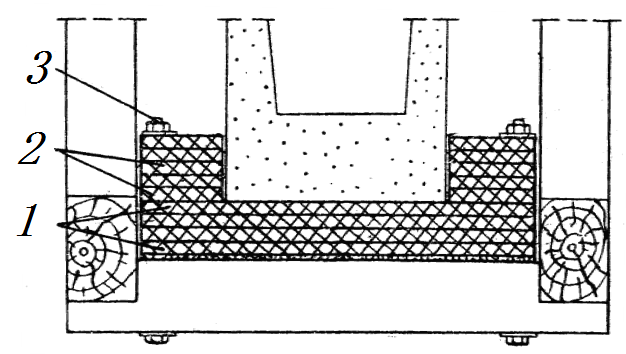

Для небольших печей (ёмкостью 50 – 100 кг) подину можно изготавливать из шамотовых фасонных блоков 1, укрепляемых на каркасе накладками 2 и шпильками 3 из немагнитного металла (рис. 1.7). Детали каркаса скреплены болтами 4. Между блоками оставляют зазоры шириной до 15 мм, чтобы обеспечить возможность температурных расширений. Достоинством такой подины является её долговечность, а недостатком – трудность замены поврежденных блоков.

Подина 2 может изготавливаться из жаропрочного бетона, который заливается в форму, расположенную на нижней раме 1 каркаса (рис. 1.8 [1, c. 181]). Дном формы служат асбестовые листы, а боковыми стенками – опалубка. Конфигурация верхней части подины 2 может быть сложной и должна соответствовать конфигурации дна тигля и нижней части индуктора 3.

Рис. 1.7. Подина из шамотовых блоков:

1 – шамотовый блок; 2, 3, 4 – соответственно накладка, шпилька

и болт, сделанные из немагнитного металла

Рис. 1.8. Подина из жаропрочного бетона:

1 – нижняя рама каркаса; 2 – бетонная подина; 3 – индуктор

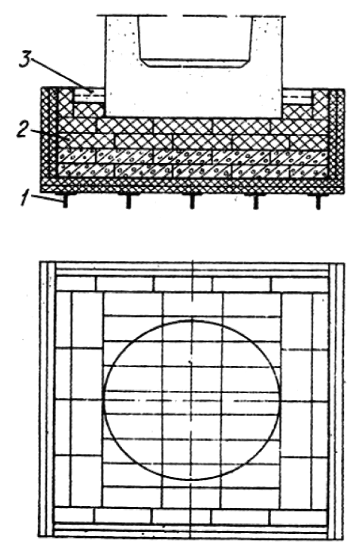

Подину можно изготавливать из текстолитовых или стекловолокнистых плит, укладываемых в несколько слоев на нижнюю раму или основание печи (рис. 1.9 [1, c. 181, 157 – 158]). Нижние из этих плит 1 сплошные и на них устанавливается тигель. В верхних плитах 2 делается круглый вырез, диаметр которого равен наружному диаметру тигля. Эти вырезы образуют цилиндрический проем, в который устанавливается тигель, фиксируемый краями плит. Плиты 2 и 3 закреплены на основании печи болтами 3. Достоинством подины такого типа является лёгкость замены поврежденных плит.

Подина может изготавливаться из стандартных прямых или фасонных шамотовых кирпичей 2, укладываемых (на растворе из молотого шамота и глины) на нижнюю раму или основание 1 печи (рис. 1.10 [1, c. 182, 160]). Иногда на верхний слой кирпича укладывают в один или два слоя плиты 3 из асбоцемента или текстолита с круглым вырезом по наружному диаметру тигля. Плиты предназначены для предохранения кирпичной кладки от разрушения при наклоне печи. Вместо асбоцементных плит 3 применяют также фасонные шамотовые блоки, крепящиеся к каркасу или кожуху печи.

Рис. 1.9. Подина из текстолитовых плит:

1 – нижние сплошные плиты; 2 – верхние плиты с вырезом

в форме круга; 3 – болт

Рис. 1.10. Подина из шамотовых кирпичей:

1 – основание каркаса печи; 2 – шамотовый кирпич; 3 – плиты

с вырезом в форме круга