Глава 4. КРУЧЕНИЕ

При кручении в поперечном сечении стержня возникает крутящий момент МК. Нагрузкой при кручении являются скручивающие моменты mi, действующие относительно продольной оси стержня. Крутящий момент определяется методом сечений и равен алгебраической сумме внешних (скручивающих) моментов, действующих на рассматриваемую часть стержня: МК = ∑mi. Момент считается положительным, если он направлен против хода часовой стрелки (при взгляде со стороны сечения).

При кручении в поперечном сечении стержня возникают касательные напряжения τ. Касательные напряжения τ распределяются по площади круглого поперечного сечения стержня неравномерно, нарастая от оси вала к поверхности по линейному закону, наибольшие напряжения возникают по контуру сечения. Закон распределения напряжений τ вдоль произвольного радиуса в сечении изображен на рис. 13. Во всех точках окружности радиуса ρ напряжение τ = const и направлено по касательной к этой окружности. Напряжения τ в сечении сводятся к крутящему моменту МК(рис.13):

МК =  .

.

Формула для определения τ имеет вид

,

,

где Ip – полярный момент инерции сечения, м4; для сплошного круглого сечения  (прил. 4);

(прил. 4);

МК – крутящий момент, Н·м.

Рис. 13. Распределение касательных напряжений

в сечении при кручении

Условие прочности имеет следующий вид:

,

,

где  – геометрическая характеристика прочности при кручении, называемая полярным моментом сопротивления, м3;

– геометрическая характеристика прочности при кручении, называемая полярным моментом сопротивления, м3;

[τк] – допускаемое напряжение на кручение, Па.

Для сплошного круглого сечения (рис. 14)

.

.

Рис.14. К определению полярного момента сопротивления Wp

длясплошного круглого сечения

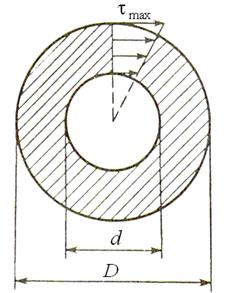

Для полого толстостенного цилиндра (рис. 15)

.

.

Рис. 15. К определению полярного момента сопротивления Wp

дляполого толстостенного цилиндра

Деформация при кручении характеризуется углом закручивания на единицу длины стержня θ:

.

.

Величина θ называется относительным углом закручивания и имеет размерность рад/м.

Условие жесткости имеет вид

,

,

где G – модуль упругости материала при сдвиге, Па.

Зависимость между модулями упругости Е и G имеет вид

,

,

где μ – коэффициент Пуассона;

[θ] – допускаемый относительный угол закручивания на единицу длины стержня (рад/м).

Диаметр стержня, работающего на кручение, определяется из двух условий: прочности и жесткости. Во внимание берется наибольший диаметр. Окончательное значение его принимается согласно стандарту.

Пример 4

Определить диаметры поперечных сечений участков стержня (вала) (рис. 16, а), если [τK] = 100 МПа, G = 80 ГПа, [θ] = 1,5о/м. Построить эпюру углов поворота сечений φ.

[θ] = 1,5о/м =  рад/м.

рад/м.

Рис.16. Построение эпюр крутящих моментов Мк

и углов поворота сечений φ:

а – расчетная схема; б – эпюра крутящих моментов Мк;

в – эпюра углов поворота сечений φ

Должно выполняться условие равновесия ∑mx = 0:

∑mx = m1 – m2 – m3 + m4 = 2 – 1 – 4 + 3 = 0.

Для определения крутящих моментов Мк на участках стержня будем рассматривать левую часть его.

Участок I: МKI = m1 = 2 кН·м.

Участок II: МKII = m1 – m2 = 2 – 1 = 1 кН·м.

Значение МКIII определите самостоятельно (МКIII = – 3 кН·м).

По вычисленным значениям Мк строится эпюра (см. рис. 16, б).

Преобразуем условия прочности и жесткости к виду, удобному для определения диаметра стержня.

Условие прочности:

,

,  .

.

Условие жесткости:

,

,

откуда

.

.

Вычисляем диаметр вала из условий прочности и жесткости.

На первом участке:

– диаметр вала из условия прочности

;

;

– диаметр вала из условия жесткости

.

.

Принимаем d1 = 6 см.

На втором участке:

– диаметр вала из условия прочности

;

;

– диаметр вала из условия жесткости

.

.

Принимаем d2 = 5 см.

Диаметр поперечного сечения на участке III рассчитайте самостоятельно (d3 = 5,35 см, d’3 = 6,18 см, принимаем d3 = 7 см).

Если стержень имеет постоянное сечение, то диаметр его определяется исходя из максимального значения Мк.

Определим деформации участков стержня:

.

.

Значения φ на других участках следующие:

.

.

Углы поворота характерных сечений (границ участков) равны:

;

;

.

.

Значение φD определите самостоятельно (φD = – 0,429о).

Эпюра углов поворота сечений показана на рис. 16, в.

Вычислим максимальные напряжения на участках стержня:

Вычисленные значения диаметров участков стержня обеспечивают его прочность и жесткость.