II. МЕТОДИКА ВЫПОЛНЕНИНИЯ РАСЧЕТНОЙ ЧАСТИ КУРСОВОГО ПРОЕКТА.

проектированию данного узла или системы, нужно указать пути выполнения требований и их теоретическое обоснование. Необходимо отметить, какие особенности системы, материала и т.п. увеличивают надежность и срок службы, ускоряют техническое обслуживание, улучшают экономичность двигателя.

Используя информацию по эксплуатации воздушных судов и безопасности полетов, опыт практической работы, следует дать анализ отказов и неисправностей, отметить причины отказов и неисправностей и методы их предупреждения и устранения. Техника безопасности и особенности сезонной эксплуатации должны включать основные меры предосторожности, необходимые при работах по техническому обслуживанию.

2.3. Расчетная часть проекта

Расчетная часть проекта предусматривает выполнение проверочных расчетов на прочность, определение площади характерных сечений и усилий, действующих на отдельные детали и элементы двигателя.

Наименование расчета указывается в задании на курсовой проект. Расчет следует производить в следующем порядке:

· записать расчетное уравнение или формулу в буквенном выражении и дать пояснение величин, входящих в неё, указать размерность величин;

· подставить в выбранную формулу численные значения величин и вычислить результат;

· записать полученный результат с указанием его размерности.

· при проверочном расчете на прочность полученные данные сравнить с допускаемым напряжением для данного материала;

· сделать вывод о прочности конструкции.

При выполнении расчета обязательно приводить пояснительные эскизы, давать ссылки на источники с указанием наименования книги, автора и страниц.

В конце расчетно-пояснительной записки привести список использованной литературы. Поставить дату выполнения записки и подпись.

3. Графическая часть

Графическая часть курсового проекта выполняется на двух листах формата А1 (594x84) ГОСТ 2.105.-79.

Графическая часть предусматривает выполнение сборочного чертежа узла двигателя, агрегата и рабочие чертежи деталей, или вычерчивание принципиальных схем топливной, масляной систем или систем автоматического регулирования.

На каждом листе в правом нижнем углу должен быть штамп (Приложение 4).

В штампе указывают:

1. Наименование изделия.

2. Условный шифр, например КД 11, где КД- конструкция двигателей, 11 - номер задания на проект.

3. Обозначение материала детали.

4. Литер – условное обозначение чертежа ( в учебных проектах ставится буква«У»).

5. Масса изделия.

6. Масштаб.

7. Порядковый номер листа (графу не заполняют).

8. Общее количество листов (графу не заполняют).

9. Наименование предприятия (ОЛТК. ГА и № группы).

10. «Рассчитал».

11. .Фамилии лиц, подписавших документ.

12. Подписи лиц, подписавших документ.

13. Дата подписи.

14-18. Графы не заполняются.

II. МЕТОДИКА ВЫПОЛНЕНИНИЯ РАСЧЕТНОЙ ЧАСТИ КУРСОВОГО ПРОЕКТА.

Определение расхода воздуха через ГТД

При определении секундного расхода воздуха через двигатель необходимо взять одно из его характерных сечений, например 1-1 (В-В, вход в компрессор), и, зная его геометрические размеры (путем замера непосредственно на двигателе), а также скорость движения воздуха через это сечение (из технического описания) определяют согласно следующей методики.

Из уравнения неразрывности известно, что

где f1 - площадь проходного сечения (1-1) м2,

С1- скорость движения воздуха м/с,

Р1 - плотность воздуха в сечении кг/м3.

Площадь проходного сечения определяется, зная наружный диаметр (Д1) и внутренний (d1) по формулам:

Скорость движения воздуха (С1) в сечении 1-1 выбирается из технического описания двигателя.

Плотность воздуха (р1) определяется из уравнения состояния идеального газа по формуле:

где R - газовая постоянная, для воздуха равная

287 дж/кгК

Рн - давление воздуха на заданной высоте

полета н/м2

из таблицы стандартной атмосферы (приложение 5)

Р1 - давление воздуха в сечении 1-1

Пск – скоростная степень повышения давления

V – заданная скорость полета.

– скорость звука на заданной высоте полета (м/с)

– скорость звука на заданной высоте полета (м/с)

из таблицы стандартной атмосферы.

Т1 – температура воздуха в сечении 1-1 (°К) определяет

ся по формуле

Тн - температура воздуха окружающей среды (°К) на заданной высоте полета ( из таблицы стандартной атмосферы).

При V=0 и Н=0 задача упрощается, т.к. в этом случае Р Т определяется по техническому описанию двигателя.

Определение длины лопатки компрессора (турбины)

Методика определения длины лопатки компрессора первой или последней ступеней аналогична и практически очень тесно связана с методикой определения секундного расхода воздуха через двигатель с той лишь разницей, что в данной задаче обычно известен расход воздуха, а также наружный диаметр Д1 или Д2, т.к. Д1 ≈ Д2 компрессора. Длину лопаток компрессора определяют на максимальном режиме работы двигателя при полете у земли и на максимальной скорости полета.

Зная величину GВ и наружного диаметра канала для той ступени компрессора, для которой определяют длину лопатки L1, на основании уравнения неразрывности можно записать (применительно к последней ступени компрессора, т.е. сечению 2-2).

где: f2 – площадь кольцевого проходного сечения 2-2 с наружным диаметром Д2 (определяется замером на двигателе).

С2 – скорость воздуха в сечении 2-2 (определяется из технического описания двигателя) (м/с).

Р2- плотность воздуха в сечении 2-2.

Так как площадь проходного сечения f2 можно определить по формуле:

где d2 - внутренний диаметр кольца для сечения 2-2 (м), то дальнейшая задача сводится к нахождению внутреннего диаметра d2 кольцевого проходного сечения 2-2 по формуле:

Но для определения d2 сначала нужно определить плотность р2, для этого необходимо определить р1 – плотность воздуха на входе в компрессор. Для определения плотности p1 необходимо использовать методику из предыдущей задачи и найти величину р1 кг/м3.

На основании политропического процесса сжатия с показателем политропы п =1,45-1,5 можно записать:

где Пк - степень повышения давления воздуха в компрессоре (определяется из технического описания двигателя)

Подставим р2 в формулу определения d2

Определив внутренний диаметр d2, длина лопатки последней ступени определяется по формуле:

Определение площади проходного сечения для жидкости

Эту задачу решим на примере определения площади проходного сечения дроссельного крана, имея значение часового расхода топлива GT, а также зная плотность топлива рт.

На основании уравнения неразрывности и уравнения Бернулли для жидкостей секундную производительность дроссельного крана можно определить по формуле:

Откуда площадь проходного сечения дроссельного крана определяется:

где: GT – секундный расход топлива через дроссельный кран (кг/сек)

рт – плотность топлива (кг/м3)

– перепад давления на дроссельном кране

– перепад давления на дроссельном кране

(н/м2) (определяется из технического описания двигателя)

– коэффициент расхода топлива, зависящий от геометрических размеров проходного сечения и его формы для жидкостей (типа керосин)

– коэффициент расхода топлива, зависящий от геометрических размеров проходного сечения и его формы для жидкостей (типа керосин)  =0,3-0,6

=0,3-0,6

= 0,6 – для круглых проходных сечений

= 0,6 – для круглых проходных сечений

= 0,3 – для квадратных проходных сечений

= 0,3 – для квадратных проходных сечений

Таким образом, подставив все исходные величины в формулу  , получим величину площади проходного сечения дроссельного крана на каком-то определенном режиме работу двигателя.

, получим величину площади проходного сечения дроссельного крана на каком-то определенном режиме работу двигателя.

Определение мощности, потребной для привода масляного насоса

1. Суммарная мощность (Nнac) нагнетающей и откачивающей ступеней равна

Nн, Nотк – соответственно мощности, потребляемые нагнетающими и откачивающими ступенями насосов.

2. Мощность, потребляемая нагнетающей (Nн) и откачивающей (Nотк) ступенями насоса, равна:

где Qн и Q∆ – производительности соответственно нагнетающей и откачивающей ступеней насоса в л/мин.

– разность давлений масла на выходе из ступени и входе в неё (н/м2)

– разность давлений масла на выходе из ступени и входе в неё (н/м2)

Р0 – противодавление на выходе масла из откачивающей ступени (н/м2)

– механический КПД насоса

– механический КПД насоса  - 0,89-0,9 для маслонасоса.

- 0,89-0,9 для маслонасоса.

Данные QH, Q∆ и Р∆ взять из технического описания двигателей, а  - определить.

- определить.

Если в насосе имеется одна ступень, следует брать одну из формул.

Примечание: Определение мощности, потребной для привода топливных насосов шестеренчатого, плунжерного, центробежного и коловратного типов производится по этим же, выше приведенным формулам.

Определение циркуляционного расхода масла через двигатель

Для расчета циркуляционного расхода масла через двигатель необходимо определить количество тепла, отводимого маслом из двигателя - теплоотдачу в масле.

Теплоотдача в масле определяется по формулам:

где Q - количество тепла, отводимого маслом в единицу времени (Дж/мин)

GM - циркуляционный расход масла (кг/мин)

С - теплоёмкость масла (Дж/кгк)

t2 - температура масла на выходе из двигателя (°С)

t1 - температура масла на входе в двигатель (°С)

Для каждого типа двигателя величина Q постоянна.

Зная t1 и t2 (из данных двигателя), а также теплоёмкость масла С=2,1 Дж/кгк, можно определить циркуляционный расход масла:

или объемный расход масла VM

где рм - плотность масла.

| Q (кДж/м) | GM (л/м) | |

| ТРД | (30 + 60) х 4,2 | 3 + 5 |

| ТВД | (140 +200) х 4,2 | 12 + 30 |

Следует иметь в виду, что у конкретных конструкций ГТД удельная теплоотдача Q в масло и удельная прокачка его через двигатель, отнесенные к каждой 10000 Н тяги для ТРД и ТРДД и к 1000 кВт мощности для ТВД составляют следующее:

Определение циркуляционного расхода масла через опоры двигателя

Циркуляционным расходом масла называют количество масла, которое прокачивается через двигатель в единицу времени.

Потребное количество масла для каждого подшипника ротора определяется его расположением на двигателе. Масло, идущее на смазку приводов и для систем регулирования и управления, обычно составляет 20-50% от общей его прокачки через двигатель. У ТВД масло подается, кроме того, на смазку редуктора, в систему управления ВИШ и к ИКМ.

Для смазки и охлаждения опор в ТВД, ТРДД и ТРД требуется примерно одинаковое количество масла, т.к. на каждое 10000Н тяги теплоотдача в масло составит примерно (30 - 60) х 4,2 кДж/мин.

На опоры масло подается в количестве, зависящем от числа и диаметра жиклеров, подающих масло. Зная теплоотдачу (Q) в масло на каждую опору, можно определить прокачку (W) через каждую опору.

где Q - теплоотдача в масло кДж/мин. Общую теплоотдачу в масло на каждую опору, следует распределить по опорам пропорционально числу жиклеров.

С - теплоемкость масла С = 2,1 кДж/кгК

t2 и t1 - соответственно температуры масла на выходе и на входе в двигатель (°С) взять данные из технического описания двигателей.

Объемный расход масла определить по формуле:

где рм= плотность масла (кг/см3)

Определение производительности насосов

1. Производительность шестеренчатого насоса

Определяется по следующей формуле:

где: WH – действительная производительность насоса

Дн.о.- диаметр начальной окружности (мм)

m – модуль зубьев (мм)

1 – длина зуба (мм)

n– частота вращения шестерен (об/мин)

𝜂 – коэффициент наполнения, учитывающий уменьшение фактической подачи масла по отношению к теоретической и зависящей от скорости вращения шестерен, давления на входе, вязкости и зазоров. 𝜂 = 0.75 – 0.85

Диаметр начальной окружности (Дн.о.) определяется по формуле:

где: £ – число зубьев шестерен

m – модуль защепления

где: ДНАР – наружный диаметр шестерен (мм)

dвн – внутренний диаметр шестерен (мм)

h - высота зуба (мм)

Размеры шестерни замерить.

2. Производительность аксиально-поршневого (плунжерного) насоса.

Определяется по следующей формуле:

где: d,S – диаметр и ход плунжера (мм)

Z – число плунжеров

n – частота вращения ротора (об/мин)

𝜂 – 0,94 – 0,96 - коэффициент подачи.

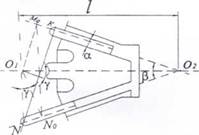

Для определения данных насоса, входящих в основную формулу необходимо вычертить расчетную схему плунжерного насоса в масштабе 1:1 и из нее определить необходимые для формулы данные.

Полный ход плунжера равен S = ММ0+ N0N = 2LSinβtgγ ММо= NN0=LSinβtgγ,

где: L – расстояние между центром поворота наклонной шайбы и точкой пересечения осей плунжеров с осью ротора насоса.

где: L – расстояние между центром поворота наклонной шайбы и точкой пересечения осей плунжеров с осью ротора насоса.

β – угол наклона оси плунжера к оси ротора/

γ – угол наклона наклонной шайбы насоса.

Коэффициент подачи учитывает утечки топлива через зазоры между плунжерами и стенками колодцев и их неполное заполнение из-за выделения газов, растворенных в топливе, от увеличения сечения топливоподающих каналов на входе.

Последний вид потерь является главными и очень резко возрастает при возникновении. Для предотвращения кавитации служат специальные подкачивающие насосы, обеспечивающие давление на входе в основной плунжерный насос.

Рвх=(1,83-3)105Па 𝜂= 0,98-0,94

В радиально-плунжерном насосе

S = el

Где е – эксцентриситет вала

3. Производительность центробежного насоса.

- объемная производительность,

- объемная производительность,

где: Д – диаметр отверстия на входе в насос (см)

nкр – частота вращения крыльчатки (1/сек)

nкр – nр * ip

np – частота вращения ротора двигателя

ip – передаточное число привода к насосу.

Производительность в (см3/сек) привести к (л/мин)

Расчет на прочность лопатки рабочего колеса турбины (компрессора)

1. Определить массу пера лопатки.

Gпл – масса пера лопатки (кг)

Gл – масса лопатки (кг)

G3 – масса замка лопатки (кг)

причем G3 = V3* р3,

где: V3 - объем замка. Определить в см3 путем замера.

р3 - плотность материала замка. Взять р3= 7800 кг/м3

2. Определить положение центра тяжести пера лопатки. Принять положение центра тяжести пера на середине лопатки. Определить замером. Или расчетом:

Дд – диаметр диска Р.К. (мм)

Lл - длина лопатки (мм).

3. Определить центробежную силу действующую на перо лопатки.

nmax – максимальная частота вращения ротора.

4. Определить напряжение растяжения в корневом сечении пере лопатки.

Fпл – площадь поперечного сечения в корневом сечении лопатки. Получить вычерчиванием профиля на миллиметровой бумаге и подсчетом мм2

5. Сравнить полученные напряжения с допустимыми. Должно выполняться условие 𝜎р < 𝜎вр

𝜎вр – допустимый предел прочности материала пера лопатки.

6. Определить запас прочности в корневом сечении пера лопатки

Величину 𝜎вр найти в приложении 6.

Определить усилие сжатия пружины центробежного регулятора на рабочих

оборотах.

1. Определить массу грузика взвешиванием или расчетом.

Для расчета нужно определить площадь поверхности грузика, а затем умножить ее на толщину грузика и получить объем грузика.

Для расчета нужно определить площадь поверхности грузика, а затем умножить ее на толщину грузика и получить объем грузика.

2. Определить положение центра тяжести грузика.

Данные центробежного гру-

| ось вращения |

зика даны на рисунке. Пользуясь данными следует найти центр тяжести грузика относительно осей координат «х-у». Ось «х» следует взять по нижней кромке, ось «у» по оси вращения. Боков-

ую площадь

грузика следует разделить

на 3 части:

1 – площадь плеча грузика с центром тяжести С1

2 – площадь корпуса грузика с центром тяжести С2

3 – площадь отверстия оси грузика с центром тяжести Сз

3 – площадь отверстия оси грузика с центром тяжести Сз

По размерам отдельных частей грузика следует

определить объем каждой части грузика - I, II,

III: V1 – объем бруска, V2 – объем бруска, V3 –

объем цилиндра.

Значение расстояний центров тя

жести взять из рисунка, причем

Х2=Хз.

Координаты центра тяжести

всей фигуры грузика

найти по формуле:

Определить центробежную силу, развиваемую грузиком.

где:  – масса грузика (кг)

– масса грузика (кг)

– расстояние от оси вращения до центра тяжести грузика (мм)

– расстояние от оси вращения до центра тяжести грузика (мм)

– частота вращения центробежного регулятора

– частота вращения центробежного регулятора

(об/мин)

где:  - частота вращения ротора двигателя (об/мин)

- частота вращения ротора двигателя (об/мин)

ip - передаточное число к центробежному регулятору.

Данные

Данные  , и

, и  взять из технического списания двигателя

взять из технического списания двигателя

4. Определить натяжение пружины регулятора на рабочих оборотах.

Из условия равновесия центробежной силы и Силы натяжения пружины: ∑М0=0

Сила натяжения пружины (Рпр)

где: Рц – центробежная сила грузиков (н)

в – расстояние от оси вращения до центра тяжести грузика (см)

в = ус-4 (мм)

а – расстояние от оси вращения грузика до точки касания плеча с тарелкой пружины.

г - расстояние точки приложения силы  от левой кромки плеча грузика = 3 мм.

от левой кромки плеча грузика = 3 мм.

Определение теплонапряженности камеры сгорания

1. Теплонапряженность (q) камеры сгорания определяется го формуле:

– коэффициент, характеризующий потери тепла в камере сгорания

– коэффициент, характеризующий потери тепла в камере сгорания

= 0,96 - 0,98

= 0,96 - 0,98

Ни – теплотворная способность топлива (кДж/кг) для керосина Ни

Ни = 43260 кДж/кг

Gт - часовой расход топлива

VKC – объем камеры сгорания

Р2 – давление воздуха на входе в камеру сгорания

Р2= Р1* Пск

P1 – давление воздуха на входе в компрессор (из техописания двигателя)

В полете Р1 = Рн * Пск

Рн – статическое давление воздуха на заданной высоте полета (Приложение 5)

Пск= (1 +0,2М2)3.5

Пск – скоростная степень повышения давления

Vпол – скорость полета (м/сек)

а – скорость звука (м/сек) на заданной высоте (Приложение 5)

Определение напряжения растяжения в стенках корпусов камеры сгорания под действием избыточного давления

В таблице «Стандартная атмосфера» (Приложение 5) найти Рн, Тн, ан для заданной высоты полета.

Определить Р1=Рн - Пск Р1 - давление на входе в компрессор

Р2 = Р1* Пк,

Р2 - давление воздуха на входе в камеру сгорания

Пк - берется из технического описания двигателя.

Наружный корпус камеры сгорания

Р – избыточное давление в камере сгорания.

– напряжение растяжения

– напряжение растяжения

Р – избыточное давление в камере сгорания

Д- диаметр корпуса

– толщина стенки

– толщина стенки

– угол образующей корпуса с его осью.

– угол образующей корпуса с его осью.

Для внутренней стенки при оценки устойчивости действующее напряжение или рабочее давление в камере сравнивается с критическими значениями давления и определяется запас прочности.

Значение критического давления определяется по формуле:

Е – модуль упругости материала стенки (Приложение)

– толщина стенки (см)

– толщина стенки (см)

L – расчетная длина стенки

R – радиус внут-

Внутренняя стенка КС реннего корпуса

Запас устойчивости  должен быть не менее 1,8.

должен быть не менее 1,8.

Для цилиндрической стенки  определяется по формуле

определяется по формуле

Должно выполняться условие  < (

< (  )

)

(  ) - допустимое напряжение (Приложение 7).

) - допустимое напряжение (Приложение 7).

Определение мощности стартера

Непрерывное и устойчивое горение горючей смеси в камере сгорания ГТД может быть только при непрерывном поступлении необходимого количества воздуха и при создании в ней необходимого избыточного давления.

Для создания этих условий необходимо обеспечить вращение ротора компрессора. Вращение компрессора требует определенной мощности, величина которой определяется по формуле:

В общем виде момент стартера определяется следующим уравнением

Мпр – момент прокрутки, складывается из моментов, затрачиваемых на преодоление трения в подшипниках ротора, на привод агрегатов, на преодоление газодинамических сил, возникающих на лопатках компрессора и турбины

Муск – момент, затрачиваемый на ускорение вращения ротора

Мт – момент развиваемый турбиной.

Момент прокрутки для предварительных расчетов можно принять:

где: Мmax – момент, затрачиваемый на вращение ротора двигателя на максимальных оборотах.

х = 2,4-2,6 для двигателей с осевым компрессором.

При запуске ГТД с двухроторным компрессором раскручивается ротор только КВД. В этом случае в формулу определения Мкр следует подставлять значения Mmax и nmax, подсчитанные для ротора высокого давления.

где: Nk – мощность, затрачиваемая на привод компрессора на nmax или nра6 ТВД (для двухроторных ГТД только Nквд)

Narp – мощность, затрачиваемая на привод агрегатов

Nвв – мощность, затрачиваемая на привод воздушного винта (для ТВД)

Nmax – максимальная определяется по формуле:

где:  – массовый полярный момент ротора, приближенно подсчитываемый по формуле:

– массовый полярный момент ротора, приближенно подсчитываемый по формуле:

где: Дк и Дт – максимальные диаметры роторов компрессора и турбины

iК и iT – число ступеней компрессора и турбины

Кк = 0,3 – 0,35, Кт= 0,95 –1,05

Е – угловое ускорение ротора

Е – угловое ускорение ротора

Момент, развиваемый турбиной, для предварительных расчетов может быть принят равным нулю.

Таким образом, в общем виде мощность стартера, необходимая для раскрутки ротора при различных частотах вращения n, определяется по формуле:

Максимальное значение мощности стартера определится по формуле:

М0ст – начальный момент стартера при n=0

С – коэффициент, равный тангенсу угла наклона прямой изменения

Мст по оборотам С= 0 – 0.03 определяется по графику.

Определение производительности рабочей форсунки

Производительность (пропускная способность) форсунки – определяется по формуле:

где:  – коэффициент подачи

– коэффициент подачи  = 0,6 -0,85

= 0,6 -0,85

F – площадь соплового отверстия форсунки

рт - плотность топлива

= Рт - Рк – перепад давления на форсунке

= Рт - Рк – перепад давления на форсунке

Рт – давление топлива перед форсункой

Рк=Р*Пк – давление в камере сгорания

Расчет вала на кручение

Крутящий момент передаваемый через вал вызывает скручивание вала

где: N - передаваемая мощность (квт)

n -обороты вала (об/мин)

Напряжение кручения в сечении вала

где: Wp – момент сопротивления вала кручению (мм3)

для полых валов

где: Д – наружный диаметр вала (см)

d- внутренний диаметр вала (см)

Полученные напряжения сравнить с допустимыми. Должно соблюдаться условие

Определить запас прочности вала на кручение

Расчет на прочность гидроципиндров и гидроаккумуляторов

a) Определение минимальной толщины стенки гидроагрегата.

где:  толщина стенки агрегата (см)

толщина стенки агрегата (см)

р – максимальное рабочее давление внутри агрегата

(н/см2)

d – внутренний диаметр агрегата

𝜎 – предельно допустимые напряжения

где  – взять из таблицы приложения

– взять из таблицы приложения

к – коэффициент запаса прочности (к=1,5-2)

Учитывая требования жесткости и прочности для сосудов, работающих с давлением до 300 кг/см2, коэффициент безопасности может быть 1,5-3.

Полученную величину стенки умножить на 1,5-З.

После это проверить стенку на прочность.

b) Проверка на прочность резьбы крышек агрегатов.

где: Ррез – усилие, действующее на крышку агрегата и воспринимаемое резьбой

Рmax – максимальное давление в агрегате (н/см2)

F – площадь крышки (см2 )

d1 – внутренний диаметр резьбы

Нрез – высота резьбы

(𝜎)рез=  - предельно допустимое напряжение

- предельно допустимое напряжение

К – коэффициент запаса прочности

c) Проверка болтов крепления крошек агрегатов на растяжение от осевых нагрузок.

где: Рос=  – осевая нагрузка на один болт

– осевая нагрузка на один болт

Рmax – максимальное давление в агрегате (н/см2)

F – площадь крышки (см2)

n – количество болтов

d – диаметр болта (см)

(  )=

)=  предельно допустимое напряжение

предельно допустимое напряжение

к – коэффициент запаса прочности (к=1,5-2)

d) Проверка на устойчивость от продольного изгиба штока поршня гидроцилиндра.

где: Е – модуль упругости первого рода (Е=2*107МПа)

У – момент инерции сечения при изгибе

где: Д и d – наружный и внутренний диаметры штока

L – длина штока

µ – коэффициент приведения длины

Pфакт= P*F (н/см2) – фактическое усилие на штоке.

Условие устойчивости:

Ркр ≥ Рфакт*nуст

nуст – коэффициент запаса устойчивости (nуст=1,7-3)

Расчёт замка лопатки типа «Ласточкин хвост»

Замок лопатки рассчитывается на смятие боковой поверхности замка от действия центробежных сил. Центробежная сила создает у боковых поверхностей замка нормальные силы, вызывающие напряжения снятия.

Замок лопатки рассчитывается на смятие боковой поверхности замка от действия центробежных сил. Центробежная сила создает у боковых поверхностей замка нормальные силы, вызывающие напряжения снятия.

где: m – масса лопатки

R – радиус центра тяжести лопатки

⍵ – угловая скорость вращения

где: N – нормальная сила действующая на боковую поверхность замка

𝜆 – угол между осью лопатки и боковой поверхностью замка 𝜆 = 15-20°

µ – коэффициент, зависящий от материала лопатки и диска рабочего колеса

µ = 0,2 (сталь-сталь)

µ= 0,4 (алюминий-алюминий)

где: N – натуральная сила

S – площадь боковой поверхности замка

S = а*в (см2)

а - высота боковой поверхности замка

в - длина замка

≤(

≤(  ) н/см2

) н/см2

(  ) – допустимые напряжения смятия

) – допустимые напряжения смятия

(  ) – 350-400 МПа - стальной замок

) – 350-400 МПа - стальной замок

(  ) - 150 - 200Мпа - замок из алюминиевого сплава

) - 150 - 200Мпа - замок из алюминиевого сплава

Кроме того необходимо рассчитать выступ диска между замками на обрыв под действием центробежных сил.

Рц.б. = Сл+Св

где : Рц.б. – суммарная центробежная сила от массы лопаток и от массы выступа диска.

Сл – центробежная сила от двух смежных лопаток.

где: N - нормальная сила

– угол между осью лопатки и боковой поверхностью замка

– угол между осью лопатки и боковой поверхностью замка

– угол между осями смежных лопаток

– угол между осями смежных лопаток

Св – центробежная сила от массы выступа лопатки

где: р — плотность материала диска

V –объем выступа диска

– наружное расстояние между лопатками

– наружное расстояние между лопатками

L – минимальное расстояние между лопатками

h – высота выступа диска

в –длина замка лопатки

RB – радиус центра тяжести выступа диска

w – угловая скорость вращения

F0 - напряжение растяжения

≤ (

≤ (  ), (𝜎) - допустимые напряжения растяжения

), (𝜎) - допустимые напряжения растяжения

n – коэффициент запаса прочности, n = 2-3.

Приложение 5