Сальниковая набивка

Назначение сальника состоит в том, чтобы не допустить или возможно уменьшить пропуск рабочей среды в атмосферу через кольцевую щель, которая образуется при работе между подвижными деталями арматуры. Материал сальниковой набивки должен обеспечивать герметичность и не вызывать коррозии поверхности шпинделя, соприкасающейся с набивкой.

Проведенные исследования показали, что коррозия стали в водной среде зависит от материала сальниковой набивки и металла шпинделя.

Во многих случаях неудовлетворительная работа арматуры связана с плохим техническим состоянием сальника, поэтому материал сальника должен выбираться обоснованно. Материал должен обладать следующими свойствами:

Ø высокая упругость;

Ø физическая стойкость при рабочей температуре;

Ø химическая стойкость против действия рабочей среды;

Ø износостойкость;

Ø малый коэффициент трения.

В качестве набивочных материалов в отечественной арматуре для АС в основном применяется асбест с графитом, асбест с фторопластом, фторопласт и некоторые другие материалы. Наиболее часто используется асбестовый плетеный шнур квадратного или круглого сечения. Целесообразно применение набивки из заранее приготовленных и отшлифованных колец.

В табл.9.3 приведены характеристики некоторых материалов, применяемых для набивки сальника в отечественной арматуре АС.

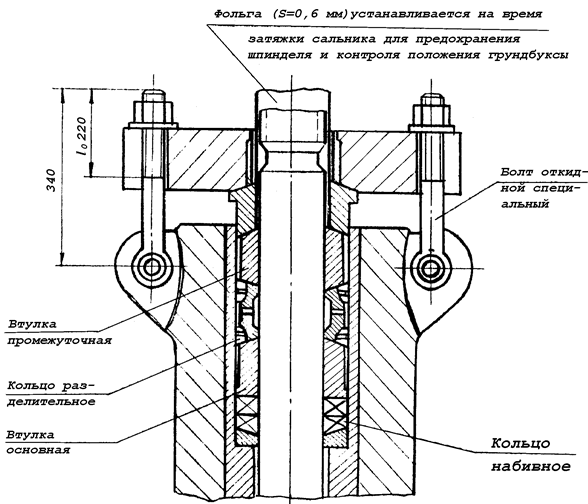

В арматуре больших диаметров применяют сальниковые уплотнения с длинным гнездом, в котором размещают одно или несколько разделительных колец, позволяющих контролировать протечку и удалять протекающую через сальник рабочую среду (рис.68). Кроме того, применяют многоступенчатые сальники.

При высоком качестве поверхности шпинделя (штока) набивка обеспечивает надежную работу сальника не менее 6000-10000 ч, т.е. практически за время между капитальными ремонтами оборудования.

Набивка марки АГ-50 (ТУ 38-114218-76) выпускается в виде прессованных колец. Набивка состоит из длинноволокнистого хризотил-асбеста (46%), крупночешуйчатого беззольного графита марки ТЧЗ (50%) либо тигельного графита 1-го сорта, обладающего незначительной зольностью, и алюминиевой пудры (5%). Пудра, помимо свойств ингибитора при высокой температуре, в сочетании с графитом придает набивке пластичность и прочность, улучшающие ее качество.

Кольца прессуются при удельном давлении 50-60 МПа. Для придания им необходимой формы и сохранения до установки колец в арматуру в состав композитной массы вводится небольшое количество (до 5%) связывающего материала (воск, парафин и др.).

|

Рисунок 66 – Двухступенчатое сальниковое уплотнение.

Таблица 10.5 - Основные материалы сальниковой набивки.

| Набивка | Рабочая среда | Пределы применения | |

| tp, o C | Pp, МПа | ||

| Резиновые кольца и манжеты | Вода, воздух, пар, растворы кислот и щелочей в зависимости от марки | От 50 до 140 в зависимости от марки | - |

| АГ-1 (асбестовая проклеенная с графитом) | Вода, пар, воздух, инертные газы | ||

| АГ-50 (асбографитовая с алюминиевой пудрой) | Вода, пар и другие среды | ||

| Фторопласт-4 | Коррозионные среды | ||

| Фторопластовый уплотнительный материал ФУМ-В | То же | 6,4 | |

| АСФ | Вода, воздух, пар | ||

| АПРПС (асбестопроволочная прорезиненная, сухая, сквозного плетения, квадратная) | Вода перегретая, пар насыщенный и перегретый |

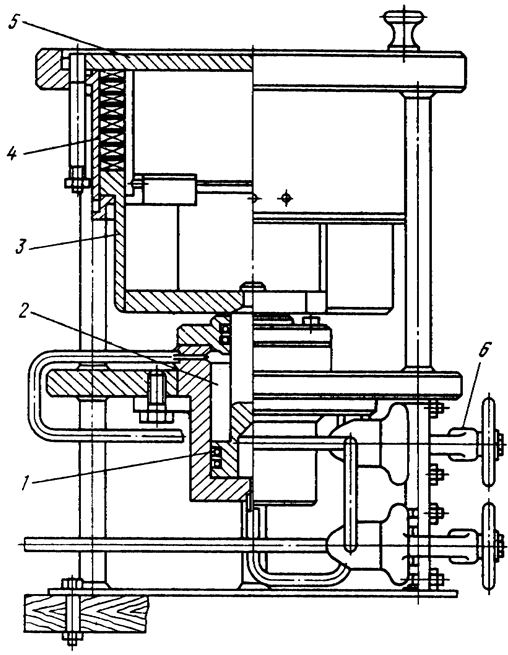

Для прессования сальниковых колец уплотнения шпинделя (штока) с сальниковой камерой и уплотнения бесфланцевого соединения корпуса с плавающей крышкой на высокие параметры применяется приспособление, представленное на рис.68. Оно управляется вентилями. Прессование колец осуществляется пуансоном, который отводится в нижнее положение, и в кольцевой зазор матрицы укладывают набивку с прослойкой графита между ними. Кольца укладывают на полную высоту матрицы, которая запирается крышкой. Давлением от гидропресса дается рабочий ход поршню, пуансон перемещается вверх, и происходит прессование колец. После прессования поршень отводится в нижнее положение, крышка отводится в сторону, и повторным рабочим ходом опрессованные кольца выталкиваются из матриц. В зависимости от размеров сальниковых колец пуансон и матрицу можно легко заменить. Это приспособление компактно, высокопроизводительно, обеспечивает необходимое усилие прессования. Применение приспособления при ремонте арматуры значительно снижает трудозатраты и повышает надежность работы сальниковых уплотнений. Небольшой размер прессуемых колец 270х300 мм, наименьший - 14х24 мм.

Высокоэффективные сальниковые набивки из терморасширенного графита Т.Р.Г. (табл.9.3) высокой чистоты 99,8 ÷ 99,9% углерода и минимальное количество вредных примесей хлор-ионов, золы, серы. Обладают достоинствами:

Ø высокой упругостью;

Ø физической стойкостью;

Ø меньшим коэффициентом трения 0,08 ÷ 0,1 у Т.Р.Г. при 0,12 ÷ 0,18 у АГ-1; АГ-50;

Ø химической стойкостью против действия рабочей среды значительно снижена коррозия штока и шпинделя арматура, уменьшена высота сальниковой камеры до 6 колец уплотнения по штоку (вместо 10 ÷ 16 колец АС-1, АГ-50);

Ø уменьшается металлоемкость арматуры;

Ø довести назначенный ресурс работы сальниковой набивки с 1 до 10 лет и обеспечить надежную работу арматуры в течении межремонтного периода энергоблоков в течении 4 ÷ 6 лет.

Таблица 10.6

| Набивка | Предельные параметры | Среда | Размер мм. | Применение | ||

| ТсС | Р кгс/см2 | рН | ||||

| Графлекс – КГФ уплотнит Графлекс КГФА. | 2800С 5600С -«- | -«- | 0 ÷ 14 0 ÷ 14 | Вода, пар | Внутренний диаметр от 9 до 130. Внутренние кольца от 9 до 130. Замыкающие кольца | Уплотнение штоков арматуры высокого давления. То же. |

| Графлекс - КГН | 2800С | 0 ÷ 14 | Вода, пар, кислот.щелочн.среды | Внутренний диаметр от 9 до 130 мм | Уплотнение штоков арматуры низкого давления | |

| Графлекс - НГФ | 2800С | 40 ÷ 64 | 0 ÷14 | Вода, пар, кисл.щелочн.среды | Графитовый жгут сечения от 6х6 до 40х40мм | Уплотнение штоков арматуры низкого, среднего давления |

| Комплект колец для уплотнения крышка-корпус | 0 ÷ 14 0 ÷ 14 | Вода, пар | Наружный диаметр от 120 до 420 мм | Уплотнение крышка-корпус арматуры высокого давления. |

|

Рисунок 67 – Затяжка сальника.

Набивка сальников производится равномерно, с применением специальных разрезных втулок, позволяющих производить уплотнения каждого кольца, начиная с самого нижнего. При набивке асбестовые кольца нужно расположить замками в разбежку, т.е. у двух соседних колец замки должны быть повернуты относительно друг друга на 180о, у следующей пары колец замки располагать также, но относительно первой пары повернуть на 90о и т.д. На уплотнения первых двух колец следует обратить особое внимание, т.к. от них в основном зависит надежная работа всего сальника. Уплотнить нижние кольца нажатием сверху практически невозможно, при этом будут уплотняться только вышележащие слои набивки.

Положение последнего кольца в набивке определяется из условия обеспечения при окончательной набивке положения грундбуксы по заданным размерам (втулка сальника не должна входить в гнездо после окончательной затяжки более, чем на 30% своей высоты), обеспечивая легкое без излишнего трения перемещение шпинделя.

При затяжке сальника с установленной в сальниковой камере грундбуксой необходимо, чтобы внутренний диаметр грундбуксы располагался концентрично относительно поверхности шпинделя. Контроль за указанной концентричностью осуществляют с использованием фольги из цветного металла (рис.67), в процессе затяжки гаек откидных болтов проверяют подвижность фольги, отсутствие ее прижатия к шпинделю.

После окончания набивки сальника, опуская и поднимая шпиндель (шток), проверяют зазор между шпинделем и грундбуксой и возможность касания поверхностью шпинделя поверхности грундбуксы, производят визуальный контроль поверхности шпинделя на отсутствие каких-либо следов повреждения.

|

Набивку сальниковой камеры у запорной арматуры производят при крайнем верхнем положении шпинделя, а у регулирующей - при полностью опущенном шпинделе (штоке), отцентрированном по седлу.

1 – поршень; 2 – гидроцилиндр; 3 – пуансон; 4 – матрица; 5 – крышка; 6 - вентиль

Рисунок 68 – Приспособление для прессования сальниковых коелц арматуры.

Контрольные вопросы:

1 Какие сопряжения деталей проверяют перед сборкой самоуплотняющего соединения корпусов с крышками?

2 Какие сопряжения крышки и корпуса проверяют перед сборкой бесфланцевой арматуры?

3 Какие параметры сопряжения сегментов разъемного кольца с корпусом проверяют перед сборкой?

4 Для чего части разъемного кольца с параллельными сторонами необходимо устанавливать напротив отверстий в корпусе?

5 Для чего опорное кольцо, сегменты разъемного кольца укладываются резьбовыми отверстиями вверх?

6 Как устанавливают бугель на задвижку?

7 Для чего предназначен сальник?

8 От чего зависит коррозия стали шпинделя в водной среде в районе сальника?

9 Какими свойствами должен обладать материал сальниковой набивки?

10 Для чего применяют длинные сальники с разделительными кольцами?

11 Для чего в сальниковую набивку добавляют алюминиевую пудру?

12 Как располагают асбографитовые кольца при набивке сальника?

13 С помощью какого приспособления производится уплотнение нижних колец сальника?

14 Почему на уплотнение первых колец сальника необходимо обратить особое внимание?

15 Исходя из какого условия определяется положение последнего кольца в набивке?

16 Как определяется концентричность расположения шпинделя относительно грундбуксы?

17 В каком положении затвора производят набивку сальника?

18 Какой срок службы гарантийный у сальников из терморасширенного графита?

19 Какие основные достоинства у сальников из терморасширенного графита?