Сборка фланцевых соединений

Сборка фланцевых соединений является одной из наиболее часто выполняемых и ответственных операций при ремонте и монтаже арматуры должно производиться в соответствии с технологическим процессом (производственной инструкцией с применением специального инструмента).

Таблица 10.3 - Металлы, применяемые для изготовления прокладок.

| Наименование | Марка | Среда | Предельная температура, о С |

| Коррозионно-стойкая сталь | 08Х18Н10Т 12Х18Н10Т | Водяной пар, коррозионные среды | |

| Никель | НП-1 | Водяной пар, окислительные среды | |

| Монель-металл | НМЖМц28-2,5-1,5 | Морская вода, коррозионные среды, водяной пар |

Монтаж фланцевой арматуры должен вестись так, чтобы не создавались перекосы между торцевыми плоскостями трубопроводных арматурных фланцев. При монтаже жестких конструкций арматуры (малые проходы, большие давления) затяжка уплотнений с перекосами с целью добиться герметизации соединения может привести к обрыву болтов или шпилек, срыву резьбы, образованию трещин или поломке деталей. При достаточно жестких конструкциях (большие проходы, малые давления) затяжка фланцев при перекосах может вызвать коробление корпусов, а вместе с ними и коробление уплотнительных поверхностей, в частности в задвижках, что послужит причиной потери герметичности запорного органа. Задвижки должны монтироваться в закрытом положении (затвор опущен), что особенно важно для задвижек с корпусами малой жесткости.

Как правило, все фланцы имеют количество отверстий под болты, кратное четырем, т.е. 4, 8, 12, 16 и т.д. Эти отверстия должны быть равномерно размещены между вертикальной и горизонтальной осями симметрии фасонной части или арматуры. Отклонения оси отверстий под болты от осей симметрии фасонной части не должны превышать 0,3 мм.

Смещение центров отверстий определяют при помощи отвеса и линейки.

Каждый фланец - свободный, приваренный или отлитый вместе с корпусом - должен иметь уплотнительную поверхность требуемого качества. К сборке допускаются только изделия, у которых шероховатость и плоскостность уплотнительных поверхностей фланцев соответствуют установленным техническим требованиям.

Чистоту обработки зеркал фланцев определяют с помощью контрольных (проверочных) плит по количеству отпечатков краски на 1 см2 поверхности. На плиту тампоном наносится минимально тонкий слой краски (лазурь, тонкая сажа, сурик), густо замешанной на масле. Затем плита прикладывается к проверяемой поверхности и поворачивается в обе стороны на 5-6о шесть-восемь раз, не допуская скачков и дрожания (рис.63), после чего определяется характер отпечатков на уплотнительной поверхности, по которым устанавливается ее состояние:

· для фланцев под мягкие прокладки (паранит, фторопласт и т.п.) на рабочее давление до 1,6 МПа - не менее одного пятна на 1 см2 зеркала фланца;

· то же, на рабочее давление более 1,6 МПа - два пятна на 1 см2 зеркала фланца;

· для фланцев под плоские и гребенчатые металлические прокладки, а также для беспрокладочных фланцев - сплошной отпечаток.

Не допускаются поперечные риски, пересекающие кольцевую уплотнительную поверхность фланца под прокладку, забоины и другие дефекты.

Опорные поверхности под гайки должны быть строго параллельны зеркалу фланца и тщательно обработаны. Оси отверстий во фланцах должны быть перпендикулярны зеркалу фланцев.

Фланцы с выступом должны свободно входить в соответствующие фланцы с впадиной; диаметр выступа D2 должен быть меньше диаметра впадины D¢2 на 1-2 мм, а его высота С - равна глубине впадины С¢ или больше ее; толщина стенки d на конце воротника должна быть не меньше минимальной допускаемой толщины стенки трубы (см. рис.63).

Техническое состояние паронитовых прокладок проверяется загибом прокладки на 180о вокруг стержня диаметром:

Ø 12 мм - для прокладок толщиной до 1 мм;

Ø 24 мм - для прокладок толщиной от 1 до 1,24 мм;

Ø 42 мм - для прокладок толщиной от 1,25 до 2,5 мм.

После такой проверки на прокладке не должно быть трещин и расслоений. Прокладка должна иметь поверхности серого цвета: с одной стороны слегка глянцевую, с другой - матовую; по поверхности и краям допускается незначительная ворсистость. Прокладки, имеющие изломы, складки и другие дефекты, бракуются и к установке не допускаются.

Для гладких фланцев наружный диаметр прокладки должен быть на 2-3 мм меньше расстояния между противоположными отверстиями для болтов; зазор по диаметру прокладки во впадине должен быть 2-3 мм для труб диаметром до 125 мм и 3-5 мм для труб диаметром более 125 мм. Внутренний диаметр отверстия в прокладке должен быть на 2-5 мм больше внутреннего диаметра трубы.

Таблица 10.4 - Виды и характеристики прокладок для фланцевых соединений.

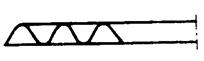

| Форма уплотнительной поверхности фланцев | Эскиз прокладки | Характеристика прокладки | |||

| Плоская, выступ-впадина, шип-паз |

| Простота изготовления. Обладает высокой механической прочностью; может быть как металлической, так и неметаллической. Наилучшие уплотнения получаются при наличии на уплотнительной поверхности фланцев концентрических канавок или зубцов. | |||

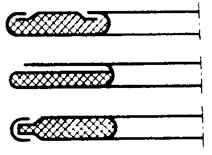

| Плоская, выступ-впадина |

| Металлическая прокладка. Применяется при высоких давлении, температуре и коррозионности среды. Толщина прокладки от 1.2 мм и выше. Изготовляют механической обработкой, штамповкой или литьем. | |||

| Плоская, выступ-впадина |

| Металлическая прокладка. Применяется для фланцевых соединений, рассчитанных на давление до 6,4 МПа. Изготавливается из металлической ленты толщиной от 0,25 до 0,8 мм с шагом гофр от 1,1 до 6,5 мм. Толщина прокладки 40-50 % шага гофр. | |||

| Плоская, выступ-впадина, шип - паз |

| Комбинированные металлические прокладки с наполнителем. Применяют при полной экранировке металлом наполнителя. Толщина от 2 до 8 мм, ширина определяется конструкцией фланца. Имеет лучшую упругость и требует меньшего усилия для обеспечения герметичности, чем сплошные металлические прокладки. | |||

| Плоская, выступ-впадина |

| Гофрированная комбинированная (металлическая с наполнителем) прокладка. Отличается высокой упругостью и позволяет создать хорошую герметичность. |