Ремонт шпинделей и штоков, корпусов, крышек и ходовых узлов

Цели обучения:

1 Описать технологию ремонта штоков и шпинделей арматуры.

2 Описать технологию ремонта разъемов корпус крышка арматуры.

3 Описать технологию ремонта ходовых узлов арматуры.

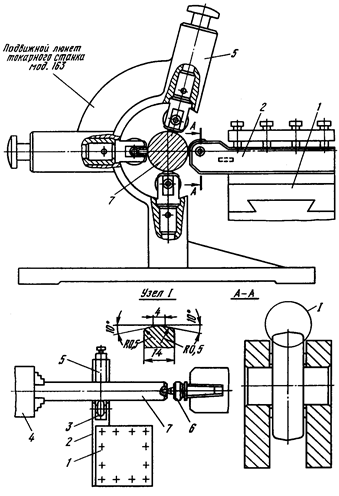

Неглубокие вмятины, задиры и царапины на цилиндрической поверхности шпинделя глубиной не более 0,1 мм устраняются притиркой с помощью пасты ГОИ или другой притирочной пасты. Работа выполняется на токарном станке с помощью приспособления (рис.53).

При наличии антикоррозионного или прочностного покрытия дефекты удаляются шлифованием с последующим полированием и антикоррозионным или упрочняющим покрытием в соответствии с рабочими чертежами и технологической документацией на ремонт.

Если фактические размеры шпинделя (штока) после ремонта выходят за пределы предельно допустимого размера, можно изготовить сопрягаемые детали по фактическому размеру шпинделя (штока), если это экономически целесообразно и не снижает надежность конструкции арматуры (см п.11.5 «Метод ремонтных размеров»).

Таблица 9.5 – Дефекты шпинделя и способы их устранения.

| Наименование детали или сборочной единицы | Возможный дефект | Методика контроля | Технические требования | Рекомендуемый способ устранения дефекта |

| Сталь 14Х17Н2 | ||||

| 1. Уплотнительная цилиндрическая поверхность | Трещины, задиры, заусенцы, царапины, надиры | Внешний осмотр, цветная дефектоскопия, ультразвуковая дефектоскопия | Отсутствие дефектов. Технические требования должны отвечать требованиям конструкторской документации | Все дефекты удаляют шлифовкой с последующим полированием |

| 2. Ходовая резьба | Трещины, срывы ниток, смятие ниток, вытянутость резьбы | Внешний осмотр, цветная и люминисцентная дефектоскопия | Любые трещины, срывы ниток, смятие ниток, повреждение более двух смежных ниток, повреждение более двух смежных ниток, уменьшение диаметра ходовой резьбы более чем на 5% являются отбраковочными признаками | Изготовление нового шпинделя |

|

1 – суппорт токарного станка; 2 – державка; 3 – ролик; 4 – трехкулачковый патрон; 5 – люнет; 6 – центр; 7 – шпиндель

|

Рисунок 53 – Приспособление для накатки уплотнительных поверхностей шпинделей.

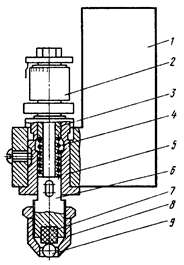

1 – корпус; 2 – указатель; 3 – полая гайка; 4 – пружина; 5 – втулка; 6 – шток; 7 – вкладыш; 8 – колпачок; 9 – шарик

Рисунок 54 – Одношариковый обкатник упругого действия с опорой из фторопласта.

Наплавка изношенных поверхностей шпинделей (штоков) и других деталей производится в случае технической необходимости и экономической целесообразности выполнения этих операций с условием обеспечения всех необходимых механических характеристик наплавленного металла. Восстановление мест с дефектами следует производить после удаления дефектного места до чистого металла.

Рассмотрим порядок работ по восстановлению уплотнительной поверхности шпинделя в случае наличия следов электрохимической коррозии, задиров, вмятин и т.п. в районе сальниковой камеры:

Ø проточить поврежденную поверхность на глубину 2-3 мм;

Ø наплавить электродом ЦТ-1 с припуском 6-8 мм на обработку;

Ø охладить шпиндель (при наличии деформации произвести рихтовку);

Ø проточить поверхность с люнетом[1], принимая за технологическую базу центры шпинделя (при проточке оставить под притирку припуск до 0,2 мм);

Ø притереть поверхности до чистоты не ниже 10-го класса, поскольку с повышением класса чистоты обработки до полировки коррозионная устойчивость детали повышается. Растет продолжительность герметичности сальникового уплотнения, так как при перемещении шпинделя сопряженный с ним слой набивки подвергается износу в меньшей мере.

После механической и термической обработки восстановленной детали ее размеры, твердость и шероховатость поверхности должны соответствовать требованиям, предъявляемым к новой детали.

Для увеличения срока службы шпинделей при их изготовлении следует применять коррозионностойкие стали (3Х13 и другие хромистые), азотирование (до 540о С), химическая никелирование и др. При этом необходимо иметь ввиду следующее.

Высокохромистые стали и стали аустенитного класса 3Х13, Х18Н10Т в условиях контакта с сальниковой набивкой имеют высокую коррозионную стойкость. Добавка в материал сальниковой набивки до 5% алюминиевой пудры способствует предотвращению появления точечной коррозии сталей Х18Н10Т, но не устраняет полностью процесса коррозии.

Азотированные поверхности сталей перлитного класса имеют высокую коррозионную стойкость. В условиях длительного хранения арматуры до установке ее на трубопроводе азотирование может служить эффективным средством предотвращения коррозии деталей, сопряженных с сальниковыми набивками. При работе на воде детали с азотированными поверхностями могут надежно работать в случае отсутствия щелевой эрозии, возникающей при потере плотности в сальнике.

Стали с химически никелированной поверхностью при отсутствии потока рабочей среды имеют высокую коррозионную стойкость. Однако эксплуатационные данные, свидетельствующие о низкой эрозионной стойкости химически никелированных покрытий, не позволяют рекомендовать этот способ защиты как перспективный применительно к деталям водной арматуры.

Упрочнение рабочих поверхностей шпинделя. В процессе ремонта арматуры важное значение имеет упрочнение рабочих поверхностей шпинделя. Из исследованных поверхностей, прошедших обработку данных, наилучшей геометрической формой микро-неровностей обладают поверхности, полученные алмазным выглаживанием, которое можно рекомендовать в качестве рационального технологического средства повышения долговечности работы шпинделя. Особенностью алмазного выглаживания, в отличие от других методов обработки поверхностным пластическим деформированием, является применение в качестве деформирующего элемента алмаза, который обладает чрезвычайно высокой твердостью, низким коэффициентом трения по металлу, высокой степенью чистоты и высокой теплопроводностью. Высокая твердость алмаза дает возможность обрабатывать металлы, поддающиеся пластической деформации, как мягкие, так и закаленные до твердости НRC 60-65.

На качество выглаженной поверхности и стойкость инструмента большое влияние оказывает применение смазочно-охлаждающей жидкости. Применение индустриального масла снижает износ алмазного выглаживателя в пять раз по сравнению с выглаживанием без смазки. Оптимальная подача, обеспечивающая необходимое качество поверхности и малую шероховатость, находится в пределах 0,02-0,06 мм/об при выглаживании закаленных сталей, 0,02-0,08 мм/об - для незакаленных сталей и 0,02-0,15 мм/об - для бронзы. Применение подач меньше 0,02 мм/об нецелесообразно из-за низкой производительности.

Кроме выглаживания алмазом на металлорежущих станках применяют обкатку роликами за счет контактного давления на обрабатываемую поверхность. В приспособлении для упрочнения шпинделей (рис.55) диаметр и ширину роликов выбирают, исходя из конструкционных соображений. Причем при обработке деталей диаметром до 75 мм отношение диаметра ролика к диаметру обрабатываемой детали рекомендуется принимать не более четырех; чем больше диаметр, тем меньше должно быть это соотношение. Рабочие поверхности должны иметь твердость НRC 58-62 и более. Большое влияние на качество обработки оказывает состояние поверхности подготовленной под обкатку роликом, - на ней не должно быть микротрещин, рисок и вырывов. Подача ролика при обкатке влияет на шероховатость поверхности и упрочнение металла. Малые подачи обеспечивают лучший результат. Наиболее эффективны первые три подхода. Скорость обкатки практически не влияет на шероховатость поверхности; она должна обеспечивать работу без вибрации, допускаемую прочностью системы станок-заготовка-приспособление. Обкатка роликами вместо шлифования и полирования исключает внедрения в обрабатываемую поверхность зерен абразива, которые нарушают прочность сальниковых колец и соответственно снижают герметичность арматуры.

Для более равномерного упрочнения поверхностного слоя, уменьшения нагрузки на оборудование и инструмент применяют одношариковый обкатник упругого действия с опорой из фторопласта (рис.54).

Обкатывание осуществляется за два прохода шариком на токарно-винторезном станке. Высота неровностей принимает наименьшее значение при подаче 0,1 мм/об. Следует отметить, что способ чистовой обработки деталей обкатыванием осуществим на оборудовании невысокой точности и жесткости без последующей доводки на дорогостоящих доводочных станках в целях получения высокой степени чистоты. Припуск под накатку до 0,05 мм. В качестве смазки при накатке применяется машинное масло «индустриальное-3».