Притирка уплотнительных поверхностей

При ремонте трубопроводной арматуры большое внимание уделяют притирке и доводке уплотнительных поверхностей как одному из главных факторов, определяющих плотность (непроницаемость) арматуры в эксплуатационных условиях.

Чистота поверхности существенно влияет на важнейшие эксплуатационные свойства деталей: износостойкость, предел усталости, сопротивление коррозии, прочность.

Высокая степень чистоты обработки поверхности (вплоть до 14-го класса), высокая точность размеров и геометрических форм детали (до 0,001÷0,002мм) достигается притиркой.

Притирка –обработка металлической поверхности абразивными зернами, свободно расположенными между взаимно движущимися поверхностями.

Притир –ведущая поверхность, изготовлена из более мягкого материала, чем обрабатываемая поверхность. В поверхность притира вдавливаются (шаржируются) зерна абразива, ведутся по обрабатываемой поверхности и срезает тонкий слой металла с детали.

Существует два способа притирки:

Ø с помощью притира;

Ø взаимная притирка двух поверхностей.

В технологии доводки кроме паст значительную роль играют притиры. В связи с тем, что форма притира непрерывно изменяется в процессе доводки, притир должен быть достаточно жестким и незначительно изнашиваться под действием паст. Притир должен применяться только с одним видом притирочной пасты определенной зернистости, регулярно контролироваться от появления неплотности на контрольной плите или с помощью интерферентных стекол. Рекомендуется применять притиры из чугуна марок С/418-36; С/418-30; С/421-40.

Структура чугуна должна иметь перлитную основу (90÷95% перлита) с равномерно распределенными выделениями графита в виде отдельных гнезд и тонких пластинок.

Для того, чтобы притир сохранил точность формы поверхности на длительное время, необходимо заготовки, из которых изготавливается притир, подвергнуть отжигу (искусственному старению) по следующему режиму:

Заготовки притиров после предварительной (черновой) механической обработки загружают в печь, нагретую не выше 1000С, затем нагревают до 450±200С со скоростью не более 600 в час.

Выдержка назначается из расчета 1 час на каждые 25мм толщины в наибольшем сечении. Скорость охлаждения не более 400С/час, а выгрузка из печи при температуре не выше 800С. Чугунные притиры после отжига подвергаются чистовому строганию (точению) и притирке.

Механическая обработка поверхностей, подлежащих притирке должна выполняться так, чтобы шероховатость поверхности была не выше Rz20 по шестому классу.

Для притирки применяют различные притирочные пасты, которые можно разбирать на три группы:

Ø абразивные пасты на основе электрокорунда, карбид кремния, карбид бора;

Ø алмазные пасты на основе синтетических алмазов;

Ø химикомеханические пасты на основе эльбора (кубический нитрид бора).

В случае отсутствия микропорошков для доводки разрешена их замена пастами ГОИ (Государственного оптического института); существует три сорта пасты ГОИ:

Ø грубая паста – абразив размером 40÷17 мкм (светлозеленая);

Ø средняя паста – абразив размером 16÷8мкм (зеленая);

Ø тонкая паста – абразив размером 8÷1мкм (черная с зеленоватым оттенком).

Для предварительной и чистовой притирки рекомендуются пасты следующего состава:

1 электрокорунд белый М10÷М14 в смеси с олеиновой кислотой, густота пасты должна соответствовать густоте технического вазелина при 200С;

2 электрокорунд белый М5 в смеси с олеиновой кислотой той же густоты;

3 электрокорунд белый М3 с машинным маслом и олеиновой кислотой (окончательная притирка).

В целях повышения производительности в 2 ÷ 3 раза и улучшения чистоты обработки поверхности целесообразно применять алмазные пасты.

Синтетические алмазы выпускают в виде паст и порошков в зависимости от размера зерен, метода их получения и контроля порошки делятся на две группы:

1 шлифпорошки размером зерен 630-40 мкм;

2 шлифпорошки размером зерен 60-1 мкм.

Шлифовки выпускаются пяти марок:

АСО, АСР, АСВ, АСК и АСС.

Микропорошки – двух марок:

АСМ, АСН.

Карат – внесистемная единица массы драгоценных камней равная 10,2 г или 200 мг.

Режущая способность, производительность и срок службы порошков определяются концентрацией алмаза, т.е. его содержанием в алмазоносном слое инструмента. За 100%-ную концентрацию условно принято содержание 4,4 карата2 алмаза в 1 см3 алмазного слоя, что занимает около 25 % его объема. Поставляются порошки расфасованными по 10, 25, 50, 100, 250, 500, 1000, 2500 и 5000 каратов.

Пасты из синтетических алмазов применяются для окончательной операции доводки (параметр шероховатости от Ra = 0,160 мкм до Rа = 0,020 мкм и от Rz = 0,100 мкм до Rz = 0,025 мкм). Наилучшие результаты получаются при обработке наиболее твердых и хрупких материалов - азотированной стали, твердых сплавов и стекла.

Выпускают следующие алмазные пасты: нормальные (Н) - с концентрацией алмазного порошка 2 %; повышенные (П) - с концентрацией алмазного порошка 5%; высокие(В) - с концентрацией алмазного порошка 10%. Пасты поставляются расфасованными в тубах или шприцах по 5, 10,20, 40 и 80 г. Характеристика паст приведена в табл. 9.2.

Таблица 9.2 - Характеристика паст из синтетических алмазов.

| Зернистость паст | Размер зерен основной фракции, мм | Концентрация алмазного порошка, % массы | Цвет пасты и этикетки | ||

| Н | П | ||||

| 60/40 40/28 28/20 20/14 14/10 10/7 7/5 5/3 3/2 2/1 1/0 | 60-40 40-28 28-20 20-14 14-10 10-7 7-5 5-3 3-2 2-1 1 и мельче | Красный Голубой Зеленый Желтый | |||

Для обеспечения требуемой чистоты поверхности выбирают оптимальную зернистость алмазной пасты в зависимости от твердости обрабатываемого материала.

При этом для обработки твердых материалов рекомендуется верхнее значение зернистости, а для мягких - нижнее.

Таблица 9.3 - Выбор пасты.

| Шероховатость поверхности | |||

| Зернистость алмазного порошка (пасты) | Класс чистоты | Среднее арифметическое отклонение профиля, мкм, Ra, не более | Высота неровностей, мкм, Rz, не более |

| 60/40-40/28 40/28-28/14 28/14-14/10 14/10-10/7 10/7-5/3 5/3-1,0 | 8-9 9-10 10-11 11-12 12-13 13-14 | 0,63-0,20 0,32-0,10 0,16-0,05 0,08-0,025 0,04-0,012 0,02-0,006 | 3,2-1,0 1,0-0,5 0,5-0,26 0,25-0,125 0,125-0,063 0,063-0,032 |

Примечание. Для классов чистоты 9-12 основной является шкала Ra, для классов 13 и 14 - шкала Rz.

В нашей стране разработан сверхтвердый материал эльбор, используемый для эффективной обработки уплотнительных поверхностей арматуры. Используя эльборовые пасты вместо обычных, изготовленных из электрокорунда и карбида бора, при той же зернистости можно повысить производительность обработки уплотнительных поверхностей арматуры в 2-3 раза. Стойкость эльборовых паст при одинаковых технологических условиях обработки в 3-5 раз выше, чем обычных абразивных паст. При применении паст из эльбора следует учитывать некоторые технологические особенности. Пастами обрабатываются (притираются и доводятся) детали из чугуна, трудно обрабатываемых сталей, цветных металлов и жаропрочных нержавеющих ванадиевых, титановых, кобальтовых сплавов и других металлов. Пастами из эльбора следует проводить притирку в первую очередь уплотнительных поверхностей деталей запорных органов главных запорных задвижек, главного и импульсного предохранительных клапанов, деталей регулирующих и запорно-дроссельных клапанов.

Процесс абразивного резания эльбором сочетается с химическим воздействием паст на притираемую поверхность. В результате трения при радиальном давлении поверхности притира на обрабатываемую поверхность детали зерна вдавливаются в более мягкую поверхность и снимают с обрабатываемой поверхности тончайшую стружку. Химическое воздействие паст объясняется наличием в них олеиновой кислоты и других элементов, образующих на обрабатываемой поверхности вместо прочной оксидной пленки более мягкую пленку, которая легко снимается с поверхности уплотняющих гребешков, чем обеспечивается высокая чистота и производительность притирки. При обозначении эльбора, в отличие от натуральных алмазов, введена буква «Л». Например, обозначение ЛМ - эльбор в виде микро-порошка. Цифры в обозначении, следующие за буквами, указывают минимальный размер зерен основных фракций в сотых долях миллиметра: ЛМ40, ЛМ28, ЛМ20, ЛМ14, ЛМ10, ЛМ7, ЛМ5, ЛМ3, ЛМ1. Норма зернового состава микро-порошков гостирована.

Оптимальные режимы доводки и притирки пастами из эльбора обеспечивают необходимую производительность обработки и требуемую чистоту обработанной поверхности. Скорость обработки при доводке должна быть в пределах 50-60 м/мин. Дальнейшее повышения скорости хотя и увеличивает съем металла, но снижает чистоту обработанной поверхности и точность геометрической формы. Производительность обработки при проведении доводочных и полировочных операций прямо пропорциональна размерам зерна микро-порошка и увеличивается с их ростом, чистота обработанной поверхности снижается при применении паст с более крупным зерном. Зернистость пасты следует выбирать, исходя из требуемой чистоты обработанной поверхности, постепенно переходя от пасты с крупным зерном к мелкозернистой пасте. Пасты из эльбора густые ЛМ40, ЛМ28, ЛМ20 используют с притиром из чугуна, стали для предварительной доводки со снимаемым припуском 0,05-0,02 мм; пасты ЛМ14, ЛМ10, ЛМ7 - с притиром из чугуна, цветных металлов для чистовой доводки со снимаемым припуском 0,02-0,01 мм; пасты жидкие ЛМ5, ЛМ3, ЛМ1 - с притиром из чугуна для окончательной доводки со снимаемым припуском 0,01-0,005 мм. Пасту наносят на притир или обрабатываемую деталь тонким слоем. При переходе от обработки поверхности крупнозернистой пастой к обработке мелкозернистой или от абразивной доводки к доводке пастами из эльбора необходимо тщательно очистить и промыть обрабатываемые детали и притиры керосином и бензином или водой в зависимости от состава применяемой пасты.

Кольцевые уплотнительные поверхности арматуры притираются возвратно-вращательным движением притира с периодическим его подъемом над притираемой поверхностью. При механической притирке на станках окружную скорость притира в целях исключения нагрева и возможного коробления детали при притирке ограничивают значениями 8-12 м/мин для стали. При ручной притирке ограничиваются скоростями до 2 м/мин. Возвратно-вращательное движение при притирке, например кранов, происходит при угле качания от 45 до 2400 на разных станках, при этом окружная скорость обычно не превышает 7 м/мин.

Контактное давление оказывает влияние на шероховатость поверхности. С увеличением контактного давления до известного предела процесс притирки происходит более интенсивно. Обычно контактное давление принимается 0,16-0,5 МПа при предельной притирке и 0,05-0,12 МПа - при чистовой. При ручной притирке контактное давление обычно находится в пределах 0,05-0,15 МПа, причем большие значения применяются при предварительной притирке, меньшие - при окончательной. Чрезмерно большие давления приводят к повышению шероховатости вплоть до задира.

Притирка считается законченной, когда шероховатость поверхности будет оцениваться как незначительная - не выше Rа 0,16, а взаимное прилегание поверхностей будет достаточно полным. Плоские поверхности проверяют с помощью плоской поверочной плиты, смазанной тонким слоем краски (лазури), которую накладывают на притертую поверхность. После двух-трех поворотов на 1/4 оборота в разные стороны на плоскости уплотнительного кольца должен остаться равномерный слой краски. Качество проверки зависит от толщины слоя краски и чем он тоньше, тем точнее контроль. Более тонкой является проверка по радиальным штрихам, наносимым карандашом на контактной притираемой поверхности уплотнительного кольца. Насухо вытертая контрольная плита накладывается на уплотнительное кольцо и поворачивается на 1/4 оборота в разные стороны два-три раза. Если его поверхность не имеет геометрических погрешностей, все карандашные штрихи стираются. Проверку можно выполнить и следующим образом. Уплотнительные кольца смазывают тонким слое масла и под легким нажимом затвор поворачивают на угол не более 10о в разные стороны 10-15 раз. В тех местах, где имеются выступающие поверхности, на них образуются блестящие блики, создаваемые взаимным трением металлов. Ширина контакта уплотнительных поверхностей деталей затвора задвижек при проверке по краске должна составлять 80% от номинала. Допускается уменьшение ширины контакта до 60% от номинала на 1-2 участках окружности протяженностью не более ширины контакта. Контактирование должно быть по замкнутому контуру. Ширина контакта уплотнительных поверхностей деталей запорного органа должна быть не менее 2 мм.

Параметр шероховатости уплотнительных поверхностей деталей запорного органа не должен быть более Rа=0,16 для плоских поверхностей и Rа=0,63 для конусных по ГОСТ 2789-73.

Притирку узких уплотнительных поверхностей вентилей и клапанов рекомендуется выполнять с учетом следующего. Притирка производится с использованием соответствующих притиров. При притирке корпусов, находящихся на линии, должна быть исключена возможность попадания притирочных материалов в трубопровод.

Притираемая поверхность и поверхность притира перед началом притирки и при каждой смене притирочного материала должны быть тщательно очищены бензином или керосином. Чистовая притирка может производиться с применением микропорошка карбида кремния зеленого М14, а доводка - с применением микропорошка электрокорунда белого М5. Притирочный порошок разводится в олеиновой кислоте до тестообразного состояния. Угол поворота притира 45-90о. Положение притира относительно детали должно меняться так, чтобы каждая новая дуга делала пробег на 10-20о. Через каждые один-два поворота следует немного приподнимать притир.

Паста наносится на притир тонким слоем, и зерна пасты растираются ответным притиром. Усилие, прикладываемое к притиру при чистовой доводке, должно создавать контактные давления на уплотнительных поверхностях 0,02-0,09 МПа. Притирка узких уплотнительных поверхностей шириной до 1 мм должна производиться с усилием не более 0,4 Н на один погонный сантиметр притираемой поверхности. Узкие поверхности притирать друг по другу не допускается. Доводка притиркой поверхности должна вестись усилием собственного веса притира.

В случае механических повреждений уплотнительных поверхностей перед чистовой производится предварительная притирка с применением микропорошка карбида кремния зеленого М20, при этом притирочная паста наносится на притираемую поверхность в трех-четырех местах и разравнивается притиром по всей поверхности. По мере износа притира в процессе притирки он восстанавливается по ответному притиру.

Движение притира может осуществляться следующими способами: вручную с использованием механизированного инструмента - электро-, или пневмодрели, с применением сверлильных (настольных, вертикальных, радиальных и других металлорежущих) станков или на специальных притирочных (одношпиндельных или многошпиндельных) станках.

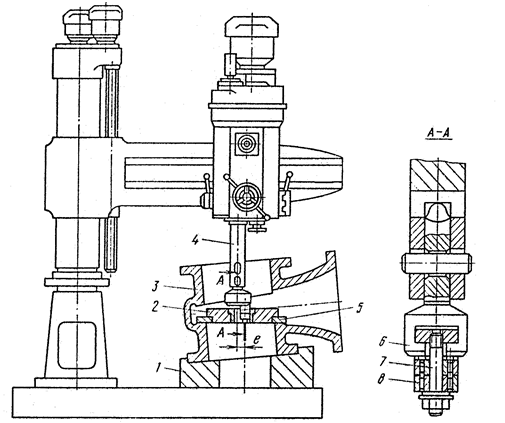

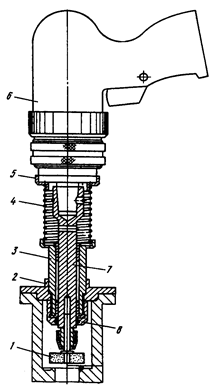

В табл.9.4 приведены различные способы притирки уплотнительных колец вентилей. Применение специальных станков позволяет ускорить притирку в 2-3 раза благодаря тому, что создается стабильный заранее выбранный рациональный режим движения притира с использованием возвратно-вращательного и вибрационного движения. Пример применения радиально-сверлильного станка для притирки корпусов задвижек показан на рис, а на рис.44 -46, рис.47÷52 показаны примеры конструкций специальных станков и приспособлений для шлифовки уплотнительных колец и тарелок арматуры.

Таблица 9.4 - Способы притирки уплотнительных вентилей.

| Объект притирки | Эскиз | Способ притирки | |||

| Корпус вентиля Dу=6÷20 мм с плоским уплотнением |

| Притирка вручную с верхним направлением притира | |||

| Корпус вентиля Dу=25÷50 мм с плоским уплотнением |

| Притирка вручную с нижним направлением притира | |||

| Корпус вентиля Dу≥50мм с плоским уплотнением |

| Притирка вручную с установкой притира на плоскости седла | |||

| Корпус вентиля Dу≥50 мм с корпусным уплотнением |

| Притирка вручную с верхним и нижним направлением притира | |||

| Корпус вентиля Dу=32÷150 мм |

| Притирка с помощью электрической или пневматической дрели | |||

| Золотник вентиля Dу=10÷100 мм с плоским уплотнением |

| Притирка вручную притиром с направлением | |||

| Золотник вентиля Dу=10÷100 мм с плоским уплотнением |

| Притирка вручную притиром с установкой притира по плоскости кольца |

|

1 – наклонная плита; 2 – груз; 3 – притираемый корпус; 4 – шпиндель станка; 5 – притир; 6 – оправка; 7 – палец; 8 – подшипники

|

Рисунок 44 – Притирка уплотнительных колец корпуса задвижки на радиально-сверлильном станке.

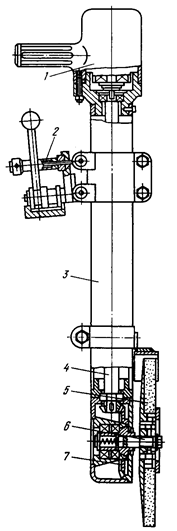

1 – груз; 2 – притир; 3 – эксцентриковый палец; 4, 8 – валы; 5 – центрирующая плита; 6, 9 – шерстни; 7 – электродвигатель; 10 – установочный винт; 11 – устан6овочный палец

Рисунок 45 – Станок для притирки уплотнительных колец корпуса задвижки.

|

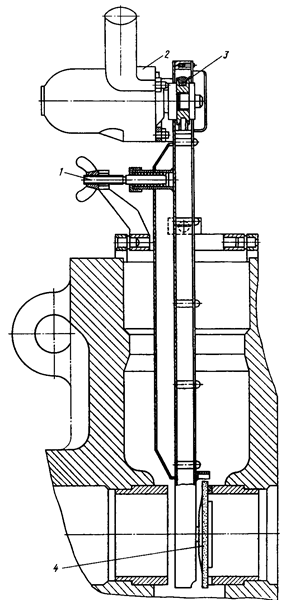

1 – привод; 2 – механизм; 3 – корпус; 4 – шпиндель; 5 – абразивный круг; 6 – валик; 7 – редуктор

Рисунок 46 – Приспособление для шлифовки седел бесфланцевых задвижек.

|

1 – гайка; 2 – пневмомашинка; 3 – клиноременная передача; 4 – шлифовальный круг

Рисунок 47 – Приспособление для шлифовки регулирующих и дроссельных клапанов Ду 100 мм.

|

1 – вал электропривода; 2 – корыто; 3 – чугунный притир; 4 – дуга; 5 – тарелка задвижки

Рисунок 48 – Приспособление для притирки тарелок, седел и шиберов.

|

1 – шпиндель; 2 – притир; 3 – обойма притира; 4 – стяжной болт; 5 – трехкулачковый патрон токарного станка; 6 – центр задней бабки токарного станка

Рисунок 49 – Приспособление для притирки цилиндрической части шпинделя.

|

1 – привод; 2 – стакан; 3 – корпус; 4 – цанта; 5 – шпиндель; 6 – абразивный круг

Рисунок 50 – Приспособление для шлифовки седел вентилей Ду 50 мм.

1 – абразивный круг; 2 – фланец; 3 – корпус; 4 – пружина; 5 – втулка; 6 – привод; 7 – шпиндель; 8 – гайка

|

Рисунок 51 – Приспособление для шлифовки уплотнительной поверхности сильфонных вентилей Ду 15-25 мм.

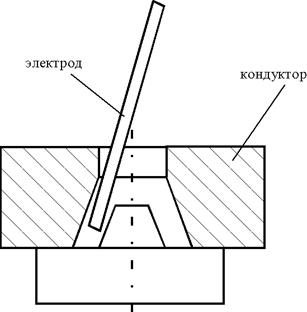

Рисунок 52 – Наплавка тарелки клапана через кондуктор.

Контрольные вопросы:

1 До какой глубины дефектов уплотнительных поверхностей седел задвижки устраняют шабрением с последующей шлифовкой и притиркой?

2 Электроды каких марок используют для наплавки уплотнительных поверхностей затворов арматуры?

3 Как подготавливают поверхности седел и тарелок под наплавку?

4 Какую высоту должен иметь наплавленный металл после окончательной механической обработки для получения необходимой твердости?

5 Каким должен быть припуск на механическую обработку по ширине наплавленного металла?

6 Что должен включать в себя контроль за качеством выполненных наплавок?

7 Когда производится определение твердости наплавленного металла?

8 Какие условия необходимо выдержать при механической обработке наплавленной поверхности шибера?

9 В зависимости от технического состояния уплотнительные кольца можно притирать после:

10 Какую шероховатость поверхности должны иметь поверхности, подлежащие притирке после механической обработки?

11 В чем заключается сущность притирки?

12 Какие существуют способы притирки?

13 Какие существуют сорта пасты ГОИ?

14 В чем преимущество эльборовых паст над пастами из электрокорунда и карбида бора?

15 В чем заключается особенность обработки поверхности эльборовыми пастами?

16 Какими способами можно проверить качество притирки?

17 Как может осуществляться движение притира?

18 Какие параметры шероховатости должны иметь уплотнительные поверхности запорного органа?

19 Из каких материалов изготавливают притиры?

20 Какую операцию необходимо провести притиру для сохранения точности формы поверхности на длительное время?