Вентили и клапаны

Задвижки имеют ряд недостатков: наличие сальника как источника возможных протечек, большая высота, усложненные условия обеспечения герметичности запорного органа, в котором диски клина скользят вдоль поверхности уплотнительных колец. Однако при больших диаметрах прохода (Dу ³ 150 мм) задвижки являются основным приемлемым типом запорной арматуры. Вентили используют при малых условных проходах. Значительное преимущество вентилей - малый ход тарелки, в четыре раза меньший, чем в задвижке, что позволяет использовать сильфоны, обеспечивающие полную герметизацию подвижного соединения шпиндель-крышка. Циклическая долговечность сильфона ограничена, но и задвижки имеют ограниченную надежность по числу циклов срабатывания ввиду нарастающей во времени вероятности задирания уплотнительных колец.

В вентилях, как и в задвижках, основным условием надежного перекрытия потока затвором является гарантированное сведение уплотнительных поверхностей тарелки и седла до полного соприкосновения затвора. Следовательно, первым условием надежной работы затворов – возможность осевой самоустановки уплотнительной поверхности тарелки и седла по окружности. Вторым условием – постоянное фиксирование взаимного положения уплотнительных поверхностей. Это показывает, что для повышения степени плотности затвора вентиля и увеличения плотности большое значение имеет приработка уплотнительных поверхностей.

Конусные уплотнительные поверхности лучше центруют тарелку по седлу и плотнее закрывают затвор, при одинаковом усилии на маховике, чем затворе плоским уплотнением.

Для того, чтобы наиболее полно использовать эффект приработки уплотнительных поверхностей необходимо:

1 Материал уплотнительной поверхности седла был меньшей твердости, чем тарелки.

2 Ширина уплотнительной поверхности тарелки должна быть немного больше ширины уплотнительной поверхности седла.

3 Надежно предотвращать проворачивание тарелки по отношению к седлу.

4 Должно быть плавное перемещение тарелки по направлению к седлу.

Коэффициент гидравлического сопротивления

· углового вентиля  рис.17;

рис.17;

· прямоточного вентиля  рис.18

рис.18

· проходного вентиля  рис.19;

рис.19;

|

Рисунок 17 – Запорный угловой клапан 15с79нжVМ с электроприводом.

таким образом, по гидравлическому сопротивлению прямоточные и угловые вентили приближаются к задвижкам.

Герметичность запорного вентиля обеспечивается более надежно, ремонт производится проще и быстрее, но очистка и промывка проходных вентилей затруднены.

Запорные вентили используют в основном на вспомогательных линиях.

Отличительными особенностями сильфонных вентилей высокого давления являются: применение многослойных сильфонов, разделение шпинделя на две части - цилиндрическую и резьбовую, применение беспрокладочного соединения крышки с корпусом, использование упорных подшипников в узле ходовой гайки, сварное присоединение к трубопроводу.

Разделение шпинделя на две части дает возможность изготовить резьбовую часть из высокопрочной легированной стали, а нижнюю, находящуюся в зоне высоких температур, - из аустенитной стали.

Управлять вентилями можно вручную с помощью маховика, встроенного электропривода и дистанционного привода.

|

Рисунок 18 – Запорный прямоточный клапан с пневмоприводом двустороннего действия.

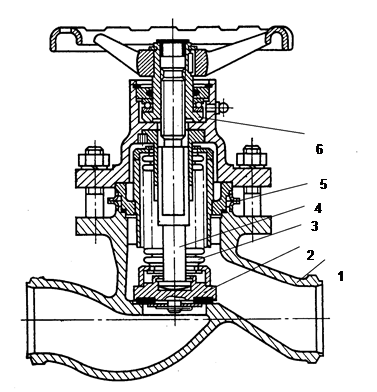

На рис.19 приведена конструкция запорного сильфонного вентиля на условное давление Ру = 4 МПа. Вентили предназначены для циркуляционной и питательной воды, инертного газа и агрессивных сред рабочей температурой до 200о С, устанавливаются на трубопроводе в любом рабочем положении, присоединяются к трубопроводу сваркой. В вентилях Dу =10¸65 мм рабочая среда подается под золотник, в вентилях Dу =100 и 150 мм - на золотник. Вентили вакуумноплотные по отношению к внешней среде при остаточном давлении 0,5 Па. Уплотнительное кольцо в золотнике из фторопласта-4. В зависимости от заказа основные детали могут изготовляться из следующих материалов: корпус, крышка Dу = 10¸25 мм из углеродистой стали 20, Dу =10¸150 мм из коррозионно-стойкой стали 08Х18Н10Т или 10Х18Н9ТЛ. Управление ручное - посредством маховика, от дистанционного привода через шарнирную муфту без редуктора, через шарнирную муфту с коническим редуктором или от электропривода.

|

1 – корпус; 2 – тарелка; 3 – сильфон; 4 – шпиндель; 5 – соединение «на ус»; 6 – ходовой узел

Рисунок 19 – Сильфонный вентиль Dy=50мм на ру= 40 кгс/см2 при t≤2000C.

Контрольные вопросы

1 Для чего применяются задвижки?

2 Какие достоинства имеет фланцевое соединение крышки с корпусом задвижки?

3 В чем заключается принцип самоуплотнения бесфланцевого соединения крышки с корпусом?

4 Для чего в арматуре АС для фланцевых соединений предусмотрено соединение на ус?

5 Из каких основных узлов состоят задвижки Ду 100÷600мм серии 895, 932, 933 и т.д.

6 Для чего сальниковое уплотнение задвижек выполняют двухступенчатым?

7 Какие недостатки имеют задвижки?

8 Какие преимущества имеют запорные вентили?

9 Что дает разделение шпинделя вентиля на две части?

10 Для чего задвижки выпускаются с приводной головкой с цилиндрическим и коническим редукторами, а также с шарнирной муфтой?

11 Для чего сальниковое уплотнение выполняют с фонарным кольцом?

12 Каким образом можно предотвратить вибрацию дисков задвижек Ду-400, ду-800?