Метод автоматического получения размеров на настроенных станках

При обработке заготовок по методу автоматического получения размеров станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность достигалась автоматически, т.е. почти независимо от квалификации и внимания рабочего.

Рис. 1. Обработка заготовок по методу автоматического получения размеров.

При фрезеровании заготовки 2 на размеры a и b, стол фрезерного станка предварительно устанавливают по высоте таким образом, чтобы опорная поверхность неподвижной губки 1 тисков отстояла от оси вращения фрезы на расстоянии K = Dфр/2 + a. При этом боковую поверхность фрезы 3 удаляют (поперечным перемещением стола) от вертикальной поверхности неподвижной губки на расстояние b. Эту предварительную настройку станка производят по методу пробных ходов и промеров.

Так как в процессе обработки размеры K и b остаются неизменными, то и точность размеров a и b обрабатываемой заготовки сохраняется одинаковой для всех заготовок, обработанных с данной настойкой станка.

Следовательно, при использовании метода автоматического получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего-оператора на настройщика, выполняющего предварительную настойку станка; на инструментальщика, изготовляющего специальные приспособления, и на технолога, назначающего технологические базы и размеры заготовки, а также определяющего метод ее установки и крепления и конструкцию необходимого приспособления.

К преимуществам метода автоматического получения размеров относятся:

1. Повышение точности обработки и снижение брака;

2. Рост производительности обработки за счет устранения потерь времени на предварительную разметку заготовки и осуществление пробных ходов и промеров;

3. Снижение требований квалификации рабочих;

4. Более высокая производительность обработки в сравнении с предыдущем методом, снижение себестоимости.

5. Практически исключен брак.

Недостатки:

1. Затраты времени на предварительную настройку станка.

2. Необходимость в получении однородной и точной заготовки;

3. Необходимость более тщательной подготовки производства (регламентация технологического процесса).

Область применения: серийное, крупносерийное и массовое производство.

СИСТЕМАТИЧЕСКИЕ ПОГРЕШНОСТИ ОБРАБОТКИ.

Систематическая погрешность — это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянного или же закономерно изменяется при переходе от каждой обрабатываемой заготовки к следующей.

Принято обозначать:

Dсист. - постоянная систематическая погрешность

Dп.с. - переменная систематическая погрешность

Причинами, возникновения систематических и переменных систематических погрешностей обработки заготовок являются:

1. неточность, износ и деформация станков, приспособлений и инструментов;

2. деформация обрабатываемых заготовок; тепловые явления, происходящие в технологической системе и в смазочно-охлаждающей жидкости,

3. погрешности теоретической схемы обработки заготовки.

Погрешности, возникающие вследствие неточности, износа и деформации

станков

При изготовлении станков нормальной точности допускается:

- радиальное биение шпинделей токарных и фрезерных станков (0,01-0,015)

- торцевое (осевое) биение - (0,01-0,02)

- прямолинейность продольных направляющих и столов фрезерных станков на длине 1000 мм - (0,03-0,04)

- перпендикулярность осей шпинделя вертикально-сверлильных станков относительно плоскости стола на длине 300 мм - (0,06-0,1)

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей.

Погрешность связанная с износом станка.

Например, направляющие токарного станка:

1. треугольная.

2. плоская направляющая, в 5 раз изнашивается меньше, чем треугольная.

Одной из важных причин потери точности станков является износ их направляющих. За год эксплуатации токарных станков при двухсменной работе в условиях единичного и серийного производства при среднем диаметре обрабатываемых заготовок 100 мм и их длине 150-200 мм износ U (мм) передней от рабочего грани несимметричной треугольной направляющей в среднем составил:

При чистовой обработке........... 0,04-0,05

При частично чистовой и частично обдирочной

обработке стали (80 %) и чугуна (20 %) 0,06-0,08

При обдирке стали (90%) и чугуна (10%) 0,10-0,12

Износ второй (плоской) направляющей при этом оказался в пять раз меньше. Износ направляющих по длине также не является равномерным. У обследованных станков участок наибольшего износа направляющих находился на расстоянии 400 мм от торца шпинделя. Износ приводит к тому, что смещается или наклоняется суппорт станка. В этом случае имеет место переменная систематическая погрешность.

Деформации станков при их неправильном монтаже, а также под действием массы при оседании фундаментов (искривление станин и столов, извернутость направляющих) вызывают дополнительные систематические погрешности обработки заготовок. При длине направляющих 8 - 11 м, отклонение от прямолинейности достигает 3 - мм (по нормам точность 0,08 мм) постоянная систематическая погрешность.

ПОГРЕШНОСТИ, СВЯЗАННЫЕ С НЕТОЧНОСТЬЮ И ИЗНОСОМ

РЕЖУЩЕГО ИНСТРУМЕНТА

Неточность режущего инструмента (особенно мерного инструмента типа разверток, зенкеров, протяжек, концевых пазовых фрез и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обусловливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей.

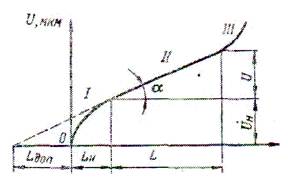

Рис. 2 Зависимость износа инструмента U от длины пути резания

Погрешность связанная с износом режущего инструмента приводит к возникновению переменной систематической погрешности.

В соответствии с общими закономерностями износа при трении скольжения в начальный период работы инструмента, называемый периодом начального износа (участок I на рис. 2), износ наиболее интенсивен. В период начального износа происходит приработка режущего лезвия инструмента, сопровождающаяся выкрашиванием отдельных неровностей и заглаживанием штрихов — следов заточки режущих граней. В этот период шероховатость обработанной поверхности обычно постепенно уменьшается. Начальный износ Uн и его продолжительность Lh (т. е. продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки, а также от доводки инструмента и режимов резания.

Второй период износа (участок II) характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uo (мкм/км), определяемым формулой Uo = U/L, где U — размерный износ в микрометрах на пути резания L; L — путь резания в зоне нормального износа в километрах.

Третий период износа (участок III) соответствует наиболее интенсивному катастрофическому износу, сопровождающемуся значительным выкрашиванием и поломками инструмента, недопустимыми при нормальной эксплуатации инструмента.

Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа, протекающего в зоне II, обычно производят по формуле

U = UoL/1000

где U - размерный износ режущего инструмента, мкм; L - длина пути резания, м.

Применительно к точению длина пути резания

L = pDl/ ( 1000s)

где D - диаметр обрабатываемой заготовки, мм; l - длина обрабатываемой заготовки (длина обработки), мм; s - подача, мм/об.

При торцевом фрезеровании длину L пути резания можно приближенно определить по формулам:

;

;

где l - длина хода, мм; В - ширина фрезеруемой площадки, мм; So - подача фрезы, мм/об; z - число зубьев фрезы; Sz - подача фрезы, мм/зуб.

При фрезеровании износ режущего инструмента происходит интенсивнее, чем при точении, в связи с неблагоприятными условиями работы инструмента, многократно врезающегося в обрабатываемую заготовку, Относительный износ Uофр инструмента при фрезеровании больше относительного износа Uo, применительно к условиям точения, т. е.

UОфр =(1 + 100/ B)Uo

Величина 100/В учитывает число врезаний зуба фрезы при фрезеровании заготовки шириной В.

Для того чтобы, учесть начальный износ инструмента, принято расчетную длину L пути резания, увеличивать на некоторую дополнительную величину Lдоп. В этом случае получается вид

U = Uo(L + Lдоп)/1000

Для доведенных инструментов дополнительный путь резания Lдоп = 500 м, для заточенных — Lдоп= 1500 м и в среднем Lдоп = 1000м.

Относительный (удельный) износ Uo режущего инструмента зависит от материала режущего инструмента и режима резания, материала обрабатываемого изделия и жесткости технологической системы станок — приспособление — заготовка— инструмент.

При повышении жесткости технологической системы, способствующем уменьшению вибраций, износ режущего инструмента заметно снижается.

Относительный износ резцов при растачивании жаропрочных материалов в 1,5— 6 раз больше относительного износа резцов при наружном обтачивании тех же материалов, что объясняется менее благоприятными условиями резания при обработке отверстий.

В связи с тем, что общий размерный износ инструмента обратно пропорционален подаче, в ряде увеличение подачи повышает общую размерную стойкость инструмента и при достаточной жесткости технологической системы повышает точность обработки. Применение широких резцов и других инструментов с выглаживающими фасками, позволяющих повысить подачу, способствует росту точности обработки при одновременном повышении ее производительности.

Изменение глубины резания незначительно влияет на относительный износ инструмента.

Заметное влияние на относительный износ оказывает задний угол резца.

Это объясняется ослаблением режущей кромки и ухудшением условий отвода теплоты.

Приведенные расчеты показывают, что погрешность размеров и формы обрабатываемых заготовок может быть существенно понижена путем рационального назначения материала и конструкции режущего инструмента и соответствующих режимов резания.

ВЛИЯНИЕ УСИЛИЯ ЗАЖИМА ЗАГОТОВКИ НА ПОГРЕШНОСТЬ ОБРАБОТКИ

Усилия зажима (закрепления) заготовок в приспособлениях, так же как и усилия резания, вызывают упругие деформации заготовок, порождающие погрешности формы обработанных заготовок, При постоянстве размеров заготовок и усилий зажима вызываемые ими погрешности формы деталей являются систематическими и могут быть вычислены по соответствующим формулам.

При закреплении втулки в патроне происходит ее упругая деформация (рис. 2,4, а, б), причем в местах A приложения кулачков радиус заготовки уменьшается, а в точках B увеличивается.

Рис. 2.4 Схема возникновения погрешности формы отверстия тонкостенной втулки: а — упругая деформация втулки при закреплении в трехкулачковом патроне; б — форма отверстия после расточки; в — форма отверстия после раскрепления втулки

Погрешность геометрической формы обрабатываемого отверстия втулки определяется разностью наибольшего и наименьшего радиусов (рис. 2.4, в).

Погрешность А формы отверстия втулки при ее закреплении в трехкулачковом патроне весьма велика. Например, для втулки 80x70x20 мм при величине усилия зажима на рукоятке ключа Q = 147 Н (Q = 15 кгс) погрешность формы отверстия достигает 0,08 мм.

Погрешность формы обрабатываемой заготовки, связанная с ее упругой деформацией при закреплении в кулачковых патронах, зависит от числа кулачков, при увеличении числа зажимных кулачков погрешность геометрической формы втулки заметно уменьшается. Например, если погрешность геометрической формы тонкостенной втулки после обработки с зажимом в двух кулачках принять за 100 %, то при зажиме в трех кулачках она составит 21 %, в четырех кулачках —8 %, в шести кулачках — 2 %.

При форме кулачков, соответствующей форме заготовки, и наиболее полном прилегании зажимных поверхностей кулачков к поверхности заготовки погрешность геометрической формы втулки также снижается.

Таким образом, на погрешности формы обрабатываемых заготовок большое влияние оказывают усилия их зажима в приспособлениях. Вместе с тем в определенных условиях существенными причинами возникновения погрешностей обрабатываемых заготовок могут явиться силы тяжести (деформации заготовок под действием собственной массы), центробежные силы (деформации неуравновешенных масс отдельных частей заготовок в момент их обработки) и остаточные напряжения заготовки.

ПОГРЕШНОСТИ, ОБУСЛОВЛЕННЫЕ УПРУГИМИ ДЕФОРМАЦИЯМИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПОД ВЛИЯНИЕМ НАГРЕВА

При непрерывной работе станка происходит постепенное нагревание всех элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок.

Тепловые деформации станков.Основными причинами нагревания станков и их отдельных частей (шпиндельных бабок, столов, станин и др.) являются потери на трение в подвижных механизмах станков (подшипниках, зубчатых передачах), гидроприводах и электроустройствах, во встроенных электромоторах, а также теплопередача от охлаждающей жидкости, отводящей теплоту из зоны резания, и нагревание от внешних источников (местное нагревание от близко расположенных батарей, солнечных лучей, охлаждение через фундамент).

Важное влияние на точность обработки оказывает нагревание шпиндельных бабок. При работе станка происходят постепенное разогревание шпиндельных бабок и их смещение в вертикальном и горизонтальном (на рабочего) направлениях. При этом температура в различных точках корпуса бабки изменяется от 10 до 50 °С. Наибольшая температура нагрева наблюдается в местах расположения подшипников шпинделя и подшипников быстроходных валов, температура которых обычно на 30—40 % выше средней температуры корпусных деталей, в которых они смонтированы.

На рис. 2.5 показано горизонтальное смещение оси передней бабки токарного станка при работе в центрах. В первый период работы станка после его запуска нагревание вызывает смещение шпинделя на рабочего, что приводит к непрерывному изменению размеров и формы обрабатываемых заготовок (при обработке крупных валов), т. е. к появлению переменной систематической погрешности. Очевидно, что переменная систематическая погрешность равняется удвоенному горизонтальному смещению оси передней бабки.

Продолжительность нагревания передней бабки, сопровождающегося смещением оси шпинделя, составляет 3—5 ч (после чего температура нагрева и положение оси стабилизируются).

При остановке станка происходят его медленное охлаждение и обратное перемещение оси шпинделя.

Для устранения погрешности обработки, связанной с тепловыми деформациями станка, производят предварительный прогрев станка его обкаткой вхолостую в течение 2—3 ч. Последующую обработку заготовок следует проводить без значительных перерывов в работе станка.

Тепловые деформации инструмента.Некоторая часть теплоты, выделяющейся в зоне резания, переходит в режущий инструмент, вызывая его нагревание и изменение размеров. При токарной обработке наибольшая часть погрешности, связанной с тепловыми деформациями технологической системы, обусловлена удлинением резцов при их нагревании.

При точении легированной стали с sв = 1080МПа (110 кгс/мм2) резцами, снабженными пластинками Т15К6, с вылетом 40 мм и сечением 20x30 мм тепловое равновесие, при котором прекращается удлинение резца, наступает примерно через 20—24 мин непрерывной работы. В процессе обработки мягкой стали тепловое равновесие резца устанавливается через 12 мин непрерывной работы. При повышении скорости резания, глубины резания и подачи, увеличивается удлинение резца. Большое влияние на удлинение оказывает вылет резца. Например, при уменьшении вылета резца с 40 до 20 мм удлинение сократилось с 28 до 18 мкм. Удлинение резца приблизительно обратно пропорционально площади поперечного сечения его стержня. С увеличением толщины пластинки твердого сплава удлинение резца уменьшается.

Нагревание и удлинение резцов прямо пропорционально твердости обрабатываемого материала. В обычных условиях работы без охлаждения удлинение резца может достигать 30—50 мкм. При создании обильного охлаждения удлинение резцов уменьшается в 3—3,5 раза.

Удлинение Dlp (мкм) резца в условиях теплового равновесия можно приближенно подсчитать по формуле

Dlp = C(lp/F)sB(t s)0,75√V, (2.6)

где С — постоянная (при V= 100-200 м/мин, t ≤ 1,0 мм, s ≤ 0,2 мм — С = 4,5); 1Р — вылет резца, мм; F— поперечное сечение резца, мм2.

В первый- период работы до наступления теплового равновесия удлинение резца сопровождается непрерывным изменением размеров обрабатываемых заготовок (при небольших габаритах заготовок) или формы поверхностей (при больших размерах заготовок).

При обработке заготовок с перерывами машинного времени Тмаш в момент прекращения резания начинаются охлаждение резца и его укорочение, которые продолжаются до начала следующего периода резания.

При обработке заготовок с перерывами машинного времени тепловые деформации резца, а следовательно, и температурные погрешности обработки заметно уменьшаются.

Общее удлинение D'1Р резца при ритмичной работе с перерывами машинного времени приближенно составляет:

где Тпер — продолжительность перерыва машинного времени.

При ритмичной работе тепловые деформации заготовок постоянны. При отсутствии ритмичности тепловые деформации отдельных заготовок различны, что приводит к рассеянию размеров заготовок. Нагревание режущих инструментов, при фрезеровании, нарезании зуба и других операциях прерывистой механической обработки, выполняемых с охлаждением, оказывает заметно меньшее влияние на точность обработки, чем нагревание резцов.

Тепловые деформации заготовки.Некоторая часть теплоты, выделяющейся в зоне резания, переходит в обрабатываемое изделие, вызывая изменение его размеров и появление погрешности обработки. При равномерном нагревании изделия возникает погрешность размеров, а при местных нагревах отдельных участков обрабатываемых изделий — коробление, приводящее к образованию погрешности формы.

Нагревание обрабатываемого изделия зависит от режимов резания. При токарной обработке с увеличением скорости резания и подачи, т. е. с уменьшением продолжительности теплового воздействия на обрабатываемое изделие, его температура понижается.

Например, при повышении скорости резания с 30 до 150 м/мин, неизменной глубине резания (3 мм) и подаче 0,44 мм/об температура заготовки понизилась с 24 до 11 °С. При повышении подачи с 0,11 до 0,44 мм/об, неизменной скорости резания (140 м/мин) и глубине резания 3 мм наблюдалось падение температуры заготовки с 36 до 11 °С.

В случае увеличения глубины резания температура обрабатываемой заготовки возрастает. Так, при изменении глубины резания с 0,75 до 4 мм температура заготовки повысилась с 4 до 11 °С, скорость резания (130 м/мин) и подача (0,2 мм/об) оставались при этом постоянными.

Нагревание обрабатываемых заготовок имеет существенное значение при изготовлении тонкостенных деталей. Во время обработки массивных заготовок влияние их нагревания на точность обработки невелико.

Применение обильного охлаждения значительно уменьшает опасность нагревания заготовок и сокращает погрешность их обработки.

ПОГРЕШНОСТИ ТЕОРЕТИЧЕСКОЙ СХЕМЫ ОБРАБОТКИ

При обработке некоторых сложных профилей фасонных деталей сама схема обработки предполагает определенные допущения и приближенные решения кинематических задач и упрощения конструкции режущих инструментов, вызывающие появление систематических погрешностей обработки (обычно систематических погрешностей формы).

Например, при нарезании зубчатых колес червячными фрезами теоретическая схема операции (качение нарезаемого зубчатого колеса по прямолинейной рейке осевого сечения червячной фрезы) заведомо нарушается наклоном канавки, образующей режущие лезвия фрезы, что ведет к появлению систематической, погрешности эвольвентного профиля зуба. Аналогично возникают погрешности эвольвенты зуба в процессе его строгания долбяками в связи с нарушением правильного профиля последних при образовании переднего угла при заточке.

При нарезании зуба модульными фрезами систематическую погрешность профиля зуба вызывает несоответствие количества нарезаемых зубьев расчетному числу, для которого спроектирована фреза.

При фрезеровании и нарезании резьбы вращающимися резцами (вихревое нарезание) кинематическая схема операции предопределяет появление огранки (волнистости) поверхности резьбы, являющейся систематической погрешностью формы поверхности резьбы.

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ НА ТОЧНОСТЬ И ПРОИЗВОДИТЕЛЬНОСТЬ ОБРАБОТКИ

Технологическая система станок – приспособление – заготовка – инструмент представляет собой упругую систему, деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрической формы обрабатываемых заготовок.

ВЛИЯНИЕ ЖЕСТКОСТИ И ПОДАТЛИВОСТИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ НА ФОРМИРОВАНИЕ ПОГРЕШНОСТЕЙ ОБРАБОТКИ

При обработке в центрах на токарном станке гладкого вала (рис.3.) в начальный момент, когда резец находится у правого конца вала, вся нормальная составляющая Py усилия резания передается через заготовку на задний центр, пиноль и заднюю бабку станка, вызывая упругую деформацию названных элементов (изгиб заднего центра и пиноли, отжатие yЗ-Б корпуса задней бабки) в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину yз.б. и к соответствующему возрастанию радиуса обработанной заготовки.

Одновременно с этим под действием Py происходит упругое отжатие yинстр резца и суппорта в направлении «на рабочего», что, в свою очередь, влечет за собой увеличение расстояния от вершины резца до оси вращения заготовки, а следовательно, и радиуса обработанного изделия. Таким образом, в начальный момент диаметр обработанной поверхности фактически оказывается больше диаметра, установленного при настройке, на величину D = 2 (yз.б. + yинстр). При дальнейшем обтачивании и перемещении резца от задней бабки к передней отжатие задней бабки уменьшается, но возникают отжатия передней бабки yп.б. и обрабатываемой заготовки yзаг., которые также увеличивают фактический диаметр обработки (рис.3) В некотором сечении А-А фактический диаметр обтачиваемой заготовки оказывается равным

Dфакт – фактический диаметр обработанной заготовки с учетом упругих отжатий в технологической системе.

- упругое отжатие задней и передней бабки в сечении А-А.

- упругое отжатие задней и передней бабки в сечении А-А.

- упругое отжатие с учетом инструмента и заготовки.

- упругое отжатие с учетом инструмента и заготовки.

В связи с тем что упругие отжатия элементов станка (кроме отжатия yинстр суппорта и инструмента) изменяются по длине обработки заготовки, ее диаметр, а следовательно, и форма оказываются переменными по длине. Погрешности размера и формы заготовки в данном случае равняются удвоенной сумме упругих отжатий в технологической системе. Упругие отжатия y определяются действующими в направлении этих отжатий усилиями и жесткостью технологической системы.

Жесткостью j технологической системы называется способность этой системы оказывать сопротивление действию деформирующих ее сил.

Если жесткость элементов станка очень велика, а жесткость обрабатываемой заготовки мала (обточка длинного и тонкого вала на массивном станке), то отжатия yп.б и yз.б малы, а yзаг. значительно.

В результате этого форма заготовки становится бочкообразной. Наоборот, при обработке массивной заготовки, дающей минимальный прогиб, на станке малой жесткости (yп.б и yз.б значительны) форма заготовки получается корсетообразной с наименьшим диаметром в середине заготовки.

Для вычисления погрешностей обработки, связанных с упругими отжатиями технологической системы, жесткость этой системы должна получить количественное выражение. А.П.Соколовским предложено выражать жесткость j, кН/м (кгс/мм), технологической системы отношением нормальной составляющей Py, кН (кгс), силы резания к суммарному смещению y, м (мм), лезвия режущего инструмента относительно обрабатываемой поверхности заготовки, измеренному в направлении нормали к этой поверхности, т.е.

j = Py/y

Как следует из предыдущего: y = yст + yпр + yзаг + yинстр

При определении жесткости перемещение всегда измеряется в направлении, перпендикулярном к обрабатываемой поверхности, и в расчет вводится нормальная составляющая усилия Py резания, однако при этом одновременно учитывается влияние на y и остальнях составляющих силы резания (Pz и Px). Исследования показали, что упругое смещение y, рассчитываемое только в условиях действия Py, всегда больше (а, следовательно, численное значение жесткости системы меньше), чем при определении его с учетом одновременного действия составляющих Pz и Px. В связи с этим при экспериментальном определении жесткости технологическую систему следует нагружать системой сил, близкой к эксплуатационной.

Жесткость системы можно также вычислить из уравнения

j = DPy/Dy

где приращения нормальной силы DPy и суммарного смещения Dy выражаются в тех же единицах.

При нахождении жесткости технологической системы по значениям жесткости отдельных ее звеньев, а также при расчете погрешностей обработки, связанных с упругими отжатиями отдельных элементов системы, удобно пользоваться понятием податливости, которая численно равна величине, обратной жесткости.

Податливостью w технологической системы называется способность этой системы упруго деформироваться под действием внешних сил.

Податливость w, м/МН (мкм/кгс), можно численно выразить отношением смещения у лезвия инструмента относительно заготовки, измеренного по нормали к обрабатываемой поверхности, к составляющей силы резания, действующей в том же направлении, т. е.

w = y / Py

Как следует из определения,

w = 1/j (3.4)

В связи с тем что сумма деформаций отдельных звеньев упругой системы, приведенных к точке и направлению, принятым при измерении жесткости, равна суммарной деформации системы y = y1 + y2 + … +yn , можно вычислить суммарную податливость системы со по формуле

w = w1 + w2 + … +wn

и суммарную жесткость системы j по формуле

В случае обработки заготовки в центрах при положении резца в середине обрабатываемой заготовки жесткость станка можно найти из соотношения

При положении резца на расстоянии х от передней бабки жесткость станка в сечении приложения резца определяется по формуле

Отжатие резца, связанное с его прогибом h под действием силы резания, мало отражается на изменении фактического радиуса rфакт обработки. При прогибе резца в несколько десятых долей миллиметра и при диаметре заготовок в несколько десятков миллиметров радиальное отжатие yинстр резца измеряется десятитысячными долями миллиметра и практически может не приниматься во внимание.

Отжатие узаг, зависящее от метода установки заготовок на станке, можно подсчитать по обычным формулам сопротивления материалов. Так, при обтачивании гладкого вала в центрах можно определять величину его прогиба как прогиба балки, свободно лежащей на двух опорах. Наибольший прогиб вала по его середине

yзаг = Py l3/(48EJ)

а прогиб вала в сечении приложения резца, расположенном на расстоянии х от передней бабки,

где l — длина заготовки; Е — модуль упругости; J— момент инерции сечения заготовки (для круглого вала J = 0,05D4). При положении резца в середине вала жесткость вала

jзаг. = 48EJ/l3

а при положении резца на расстоянии х от передней бабки станка

jзаг. = 3EJl/[x2(l-x)2]

Для гладкого вала, консольно закрепленного в патроне,

yзаг = Py l3/(3EJ)

jзаг. = 3EJ/l3

а для гладкого вала, закрепленного в патроне и поддерживаемого центром (с учетом податливости заднего центра и упругости крепления в патроне):

yзаг = Py l3/(100EJ)

jзаг. = 100EJ/l3

В результате многочисленных исследований жесткости станков, установлены фактические значения жесткости и податливости различных типоразмеров станков и их отдельных узлов, которые позволяют производить все необходимые расчеты с высокой точностью.

Влияние жесткости и податливости системы на точность размеров и формы обрабатываемых заготовок можно выяснить на основе анализа схемы обработки, приведенной на рис. 3.2.

При настройке станка резец устанавливают в положение, при котором должна осуществляться обточка заготовки на некоторый радиус rтеор. (рис. 3.2, а). Однако в результате упругого отжатия узлов станка уcmи отжатая заготовки узаг ось вращения заготовки смещается из положения О1в положение О3, что приводит к увеличению фактического расстояния вершины резца до оси вращения заготовки.

Одновременно в связи с прогибом и отжатием резца (рис. 3.2, б) расстояние его вершины до центра вращения заготовки дополнительно увеличивается на величину уинстр

Рис. 3.2 Влияние упругих отжатий на размер обрабатываемой заготовки: а — смещение оси заготовки из-за отжатий станка и заготовки; б — смещение вершины резца от центра заготовки в связи с отжатием и прогибом резца

Упругие отжатия в технологической системе приводят к увеличению фактического радиуса обточки заготовки rфакт = rтеор + yст + yзаг. + yинстр. при соответствующем уменьшении фактической глубины резания до величины

tфакт = tтеор - (yст + yзаг. + yинстр.)

Общее увеличение диаметра DD обрабатываемого изделия по сравнению с его теоретическим значением, установленным при настройке станка, равно удвоенному приращению фактического радиуса или удвоенному суммарному отжатию технологической системы, т, е.

DD = 2(rфакт - rтеор) = 2 (yст + yзаг. + yинстр.) = 2y = 2Py / j

Так как  , то

, то

DD = 2Cy× Syp × txp × HBn (

При постоянной жесткости технологической системы по длине обработки, неизменном режиме обработки и постоянной твердости заготовки приращение диаметра по сравнению с теоретическим его значением сохраняется одинаковым по всей длине заготовки и не вызывает появления погрешности ее формы. Приращение диаметра остается постоянным для всех заготовок партии (систематическая погрешность) и может быть поэтому учтено при настройке станка соответствующим уменьшением настроечного размера.

При обработке заготовок малой жесткости (длинные и тонкие валы) их жесткость, а следовательно, и отжатие изменяются по длине заготовки, что обуславливает появление систематической погрешности формы изделий.

Затупление режущего инструмента в процессе обработки заготовки приводит к приращению размера обрабатываемого изделия не только вследствие размерного износа инструмента, но и в связи со значительным возрастанием нормальной составляющей силы резания. Возникновение на задней поверхности инструмента площадки износа U3 сопровождается увеличением составляющей Ру на величину DРУ, пропорциональную ширине U3 площадки износа.

При обработке стали 2X13 и алюминиевых сплавов приращение нормальной составляющей силы резания в связи с износом резца

DPy = Kиз Uз

где Киз — коэффициент пропорциональности

При увеличении ширины площадки износа задней поверхности резца до 0,7 - 0,8 мм составляющая Ру возрастает почти вдвое.

При изменении геометрии режущего инструмента вносят дополнительные поправочные коэффициенты

DPy = Kиз Kj Ky KrUз

Рост Ру вследствие затупления инструмента наиболее значителен при удалении больших сечений стружки (особенно при большой глубине резания) и минимален при снятии тонких стружек.

Колебания твердости обрабатываемого материала значительно изменяют нормальную составляющую Ру, при обработке стали Ру находится к квадратичной зависимости от твердости по Бринеллю. Приращение нормальной составляющей DРу при повышении твердости обрабатываемого материала в значительной степени зависит от номинального значения силы резания, а следовательно, и от режимов резания.

Таким образом, при обработке заготовок различной твердости для уменьшения колебаний силы резания, а следовательно, и непостоянства отжатий в технологической системе, что, в конечном счете, приводит к снижению погрешности обработки, чистовые проходы инструментов должны проводиться со снятием минимального сечения стружки.

При различной твердости отдельных заготовок податливость технологической системы порождает рассеяние размеров обработанных заготовок, а при колебании твердости в пределах одной заготовки вызывает погрешности геометрической формы деталей.

Колебания припуска на обработку заготовок, связанные с погрешностью размеров исходной заготовки, при работе на настроенных станках изменяют глубину t резания и приращение DD, что приводит к рассеянию размеров детали.

Рис. 3.4. Влияние погрешности формы исходной заготовки на погрешность формы обработанной детали

Погрешности геометрической формы исходной заготовки (рис. 3.4) обусловливают появление одноименных погрешностей формы обработанных заготовок. Погрешность Dисх.заг. исходной заготовки определяет приращение Dt глубины резания на отдельных участках обрабатываемой поверхности, а следовательно, и приращение DРу нормальной составляющей силы резания и дополнительное отжатие Dy = DPy / j, технологической системы в сечении наибольшего диаметра Dисх.загисходной заготовки, которое вызывает соответствующее увеличение диаметра Dобр.заг. обработанной заготовки. Погрешность формы обработанной заготовки

Таким образом, погрешность исходной заготовки копируется на обработанной заготовке в виде одноименной погрешности меньшей величины (овальности исходной заготовки соответствует овальность обработанной заготовки, конусности — конусность, биению — биение и т. д.).

Отношение одноименных погрешностей исходной заготовки Dисх.заг. и обработанной заготовки Dобр.заг. принято называть уточнением e, которое определяется по формуле

e = Dисх. заг. / Dобр.заг

Величина, обратная уточнению ky = Dобр.заг. / Dисх. заг., носит название коэффициента уменьшения погрешностей.

В связи с тем что в большинстве случаев при обработке заготовок e > 1, a коэффициент уменьшения погрешности ky < 1, увеличение числа ходов инструмента значительно снижает погрешность заготовки и повышает точность обработки.

В тех случаях, когда e < 1 (при малой жесткости технологической системы), каждый новый ход не только не повышает точность обрабатываемой заготовки, но даже снижает ее. Примером этого может служить обработка на токарных и шлифовальных станках длинных и тонких валов.

Производительность механической обработки находится в непосредственной связи с жесткостью технологической системы.

Основное уравнение жесткости может быть представлено в виде формул:

y = 1/j × Py = 1/j× Cpy txp Syp

или y = wPy = w× Cpy txp Syp

Жесткость технологической системы определяет связь между точностью и производительностью обработки.

Податливость w = 1/j выступает в качестве коэффициента пропорциональности между производительностью и погрешностью обработки.

Одним из основных способов повышения точности обработки является уменьшение упругих отжатий технологической системы посредством повышения ее жесткости.

Жесткость технологической системы может быть повышена ниже следующими методами.

1. Созданием жесткой конструкции и изменением размеров элементов технологической системы.

Жесткость станка в значительной степени определяется его конструкцией, типоразмером и состоянием.

Крупные массивные новые станки, как правило, отличаются повышенной жесткостью и обеспечивают высокую точность обработки.

Конструкция и состояние приспособлений и инструментов, в свою очередь, оказывают большое влияние на жесткость технологической системы.

1. Увеличение числа кулачков в зажимных патронах;

2. уменьшение вылетов и увеличение поперечных сечений оправок и державок для крепления заготовки и инструмента;

3. применение зажимных устройств, создающих их плотное соприкосновение с технологическими базами заготовок;

4. повышение жесткости инструмента (особенно сборного) посредством сокращения его вылетов, создания жестких и точных опорных поверхностей под сменные пластинки инструментов;

5. своевременный профилактический ремонт технологической оснастки, устраняющий возникающие зазоры в соединениях, уменьшают податливость технологической системы.

Повышение жесткости закрепления обрабатываемой заготовки путем увеличения размеров базовых поверхностей и мест закрепления заготовок, а также применение дополнительных опор и люнетов повышают общую жесткость технологической системы.

2. Сокращением общего числа звеньев технологической системы. Податливость технологической системы определяется суммой податливостей входящих в нее звеньев, поэтому уменьшение числа звеньев снижает податливость и повышает жесткость системы. Сокращать следует не только число звеньев технологической системы, но и количество отдельных элементов системы (промежуточных приспособлений и державок), а также деталей станков и приспособлений. Уменьшение числа деталей достигается посредством замены нескольких мелких деталей одной сложной и массивной деталью; созданием конструкций станков, у которых корпуса шпиндельных бабок отливаются вместе со станиной, и другими способами.

3. Повышением качества механической обработки деталей (особенно поверхностей стыков).

При соприкосновении отдельных поверхностей деталей во время сборки их контакт происходит не по всей поверхности, а только по отдельным выступам, размеры которых определяются шероховатостью и волнистостью поверхностей.

При увеличении внешней нагрузки происходят деформация соприкасающихся выступов и постепенное нарастание фактической поверхности контакта. Величина сближения двух поверхностей стыков при воздействии определенной внешней нагрузки характеризует жесткость стыков. С уменьшением шероховатости и волнистости поверхностей жесткость стыков возрастает.

Жесткость поверхностей стыков зависит не только от их шероховатости и волнистости, но и от механических свойств материалов соприкасающихся деталей и степени упрочнения (наклепа) металла поверхностных слоев.

Для повышения жесткости стыков целесообразно применять методы обработки пластическим деформированием (накатка роликами и шариками), снижающие шероховатость и значительно увеличивающие микротвердость обработанных поверхностей.

4. Повышением качества сборки.

Жесткость изделий значительно меняется в зависимости от качества сборки, тщательности пригонки сопрягаемых поверхностей, величины зазоров в соединениях и предварительных натягов.

Для получения высокой жесткости машин при их сборке необходимо создать определенные предварительные натяги.

5. Правильным режимом эксплуатации станков. Жесткость элементов технологической системы является переменной величиной, зависящей от ряда факторов (рабочей температуры, количества и состояния смазки, характера приложения нагрузки и др.), связанных с условиями ее эксплуатации.

Для получения наивысшей точности обработки требуются совершенно стабильные условия эксплуатации, при которых жесткость технологической системы остается постоянной и достигает наибольшей величины. С этой целью перед началом точной обработки производят предварительный прогрев всех элементов технологической системы на холостом ходу, обеспечивают непрерывную и равномерную подачу смазки в трущиеся части, постоянство зажимных усилии всех механизмов и узлов системы и др.

6. Систематическим надзором за оборудованием в процессе его эксплуатации с периодической проверкой жесткости всех элементов технологической системы. Жесткость технологической системы (в частности станков) в процессе эксплуатации уменьшается в результате воздействия различных производственных причин, вызывающих износ и разрегулировку элементов системы.

Методы определения жесткости станков до настоящего времени сохранили эмпирический характер, так как многообразие факторов, влияющих на жесткость технологической системы, не позволяет при современном уровне знаний установить ее расчетным путем.

Жесткость станка или отдельного узла обычно определяют при их нагружении статическими силами с помощью специальных динамометров; при этом индикаторными приборами измеряют отжатия узлов станка. Нагружение производится силами, аналогичными по своему направлению силам, действующим на данный узел при эксплуатации станка, однако в расчет жесткости вводятся только силы, нормальные к обрабатываемой поверхности.

При испытании дается ряд нагрузок, возрастающих от нуля до максимума, и по ним строится зависимость у = f (Ру). Затем производят разгрузку и строят соответствующую разгрузочную кривую.

Жесткость, определенная при нагружении системы статическими силами, дает возможность составить нормативы жесткости для станков разных типоразмеров и отдельных узлов; по этим нормативам можно проводить контроль качества новых станков, а также станков и узлов, выпускаемых из ремонта. Однако данные по статической жесткости недостаточно точны и дают при технологических расчетах заниженные результаты погрешностей обработки. Это объясняется тем, что при определении жесткости на неработающем станке не учитываются толчки и вибрации, которые в действительности увеличивают деформацию системы и снижают ее жесткость.

Более точные значения жесткости, пригодные для расчетов точности обработки, дает производственный метод. На испытуемом станке производят обработку ступенчатой заготовки или заготовки, имеющей биение при токарной обработке. На обрабатываемой поверхности заготовки создается уступ (биение), принимаемый в расчетах за погрешность Dисх.заг.

После обработки заготовки за один ход на обработанной поверхности тоже возникает уступ (биение), копирующий в уменьшенном виде погрешность исходной заготовки и представляющий собой погрешность Dобр. заг.

По величине уточнения e = Dисх. заг. / Dобр.заг.

подсчитывают жесткость станка в динамических условиях (т. е. при его работе) по формуле

где l = Py / Pz

При использовании этого метода следует применять заготовки и инструменты повышенной жесткости, исключающие влияние их отжатия.

Жесткость станков, установленная в статических условиях, обычно в 1,2—1,4 раза больше жесткости, определенной при работе станка производственным методом. При малой жесткости токарных станков соотношение между статической и динамической жесткостью (динамический коэффициент) увеличивается.

Простота и высокая точность производственного метода (особенно если испытания проводят при рабочих режимах) объясняют его широкое распространение. Однако он не может полностью заменить статический метод, полезный для контроля новых станков и отдельных узлов при их изготовлении.

СЛУЧАЙНЫЕ ПОГРЕШНОСТИ ОБРАБОТКИ

В процессе обработки партии заготовок на настроенных станках их размеры непрерывно колеблются в определенных границах, отличаясь друг от друга и от настроенного размера на величину случайной погрешности.

Случайная погрешность – это такая погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности.

В результате возникновения случайных погрешностей происходит рассеяние размеров заготовок, обработанных при одних и тех же условиях. Рассеяние размеров вызывается совокупностью многих причин случайного характера, не поддающихся точному предварительному определению и проявляющих свое действие одновременно и независимо друг от друга. К таким причинам относятся:

1) колебания твердости обрабатываемого материала и величины снимаемого припуска;

2) изменения положения исходной заготовки в приспособлении, связанные с погрешностями ее базирования и закрепления или обусловленные неточностями приспособления;

3) неточности установки положения суппортов по упорам и лимбам;

4) колебания температурного режима обработки и упругих отжатий элементов технологической системы под влиянием нестабильных сил резания и т.п.

Для выявления и анализа закономерностей распределения размеров заготовок при их рассеянии успешно применяются методы математической статистики.

ЗАКОНЫ РАССЕЯНИЯ (РАСПРЕДЕЛЕНИЯ) РАЗМЕРОВ

В результате возникновения случайных погрешностей при обработке партии заготовок на настроенном станке истинный размер каждой заготовки является случайной величиной и может принимать любое значение в границах определенного интервала.

Совокупность значений истинных размеров заготовок, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения этих размеров или частостей, называется распределением размеров заготовок. Под частостью понимается отношение числа заготовок одного размера к общему числу заготовок партии.

Распределение размеров заготовок можно представить в виде таблиц или графиков. На практике измеренные значения истинных размеров заготовок разбивают на интервалы или разряды таким образом, чтобы цена интервала (разность между наибольшим и наименьшим размерами в пределах одного интервала) была несколько больше цены деления шкалы измерительного устройства. Этим компенсируются погрешности измерения, частость в этом случае представляет собой отношение числа т заготовок, действительные размеры которых попали в данный интервал, к общему количеству п измеренных заготовок партии.

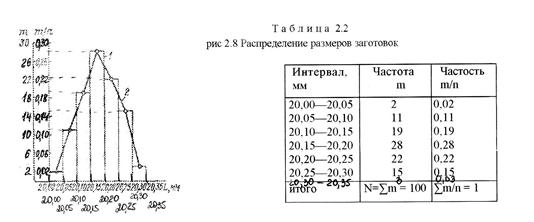

Например, после измерения 100 шт. заготовок с действительными размерами в пределах от 20,00 до 20,35 мм распределение размеров этих заготовок может иметь вид, приведенный в табл. 2.2.

Распределение измеренных размеров таких заготовок можно представить в виде графика (рис. 2.8). По оси абсцисс откладывают интервалы размеров в соответствии с табл. 2.2, а по оси ординат соответствующие им частоты т или частоты т/п. В результате построения получается ступенчатая линия 1, называемая гистограммой распределения. Если последовательно соединить между собой точки, соответствующие середине каждого интервала, то образуется ломаная кривая, которая носит название эмпирической кривой распределения, или полигона 2 распределения. При значительном количестве замеренных заготовок и большом числе интервалов размеров ломаная эмпирическая кривая приближается по форме к плавной кривой, именуемой кривой распределения. Для построения гистограммного распределения рекомендуется измеренные размеры разбивать не менее чем на шесть интервалов при общем числе измеряемых заготовок не меньше 50 шт.

При разных условиях обработки заготовок рассеяние их истинных размеров подчиняется различным математическим законам. В технологии машиностроения большое практическое значение имеют следующие законы: нормального распределения (закон Гаусса), равнобедренного треугольника (закон Симпсона), эксцентриситета (закон Релея), законы равной вероятности и функции распределения, представляющие собой композицию этих законов.

Закон нормального распределения(закон Гаусса). Многочисленные исследования, показали, что распределение действительных размеров заготовок, обработанных на настроенных станках, очень часто подчиняется закону нормального распределения (закону Гаусса).

Это объясняется известным положением теории вероятностей о том, что распределение суммы большого числа взаимно независимых случайных слагаемых величин подчиняется закону нормального распределения Гаусса.

Результирующая погрешность обработки обычно формируется в результате одновременного воздействия большого числа погрешностей, зависящих от станка, приспособления, инструмента и заготовки, которые по существу представляют собой взаимно независимые случайные величины; влияние каждой из них на результирующую погрешность имеет один порядок,, поэтому распределение результрфующей погрешности обработки, а значит, и распределение действительных размеров обрабатываемых заготовок подчиняются закону нормального распределения.

Уравнение кривой нормального распределения имеет следующий

Где s - среднее квадратическое отклонение, определяемое по формуле

Li – текущий действительный размер; Lcp – среднее взвешенное арифметическое значение действительных размеров заготовок данной партии.

Значение Lcp можно определить из выражения

Где mi – частота (количество заготовок данного интервала размеров); n – количество заготовок в партии.

Кривая, характеризующая дифференциальный закон нормального распределения, показана на рис. 2.9. Среднее арифметическое Lcp действительных размеров заготовок данной партии характеризует положение центра группирования размеров.

Кривая нормального распределения симметрична относительно оси ординат. Значениям х и -х соответствует одинаковая величина ординаты у.

При Li = Lcp кривая имеет максимум, равный

На расстоянии ±s от вершины кривая имеет две точки перегиба (точки А и В). Ордината точек перегиба

Кривая асимптотически приближается к оси абсцисс. На расстоянии ±3s от положения вершины кривой ее ветви так близко подходят к оси абсцисс, что в этих пределах оказывается 99,73 % площади, заключенной между всей кривой нормального распределения с осью абсцисс. При практических расчетах обычно принимается, что на расстоянии ±3s от положения вершины кривой нормального распределения ее ветви пересекаются с осью абсцисс, ограничивая 100 % площади между кривой и осью абсцисс. Возникающая при этом допущении погрешность, составляющая 0,27 %, практического значения не имеет.

При увеличении s значение ординаты уmах уменьшается, а поле рассеяния w = 6s возрастает; в результате этого кривая становится более пологой и низкой, что свидетельствует о большем рассеянии размеров и, следовательно, о меньшей точности. В этом смысле среднее квадратическое отклонение s является мерой рассеяния или мерой точности. Влияние s на форму кривой нормального распределения показано на рис. 2.10.

Рис. 2.11

Смещение вершины кривой распределения относительно середины поля рассеяния w

Фактическое поле рассеяния размеров заготовок w = 6s

Практически под влиянием различных причин систематического и случайного характера вершина кривой распределения может смещаться по отношению к середине поля рассеяния в ту или иную сторону, а форма кривой может изменяться; в результате этого фактическая кривая нормального распределения может стать несимметричной. При этом координата центра группирования размеров ЕтАi определяющая положение центра группирования отклонений относительно номинального размера Аi является математическим ожиданием величины отклонения. Она равняется среднему взвешенному арифметическому значению отклонения и, очевидно, в этом случае не равняется координате середины поля рассеяния ЕсwAi т.е. EmAi = ЕсwAi (рис. 2.11).

Смещение центра группирования характеризуется величиной коэффициента относительной асимметрии а, величина которого определяется формулами:

Или

где EcAi — координата середины поля допуска Т.

Коэффициент a определяет величину смещения математического ожидания (центра группирования) отклонений EmAi относительно середины поля рассеяния (или поля допуска) в долях половины поля рассеяния (допуска).

Значения a находятся в пределах от 0 до ± 0,5 и определяются опытным путем или находятся из соответствующих таблиц. В проектных случаях, когда условия обработки бывают неизвестны, часто принимают a = 0, считая кривую распределения симметричной.

Погрешность определения среднего квадратического, обозначаемого в этом случае буквой S, зависит от общего количества п измеренных заготовок и в отдельных случаях весьма значительна. Учитывая это обстоятельство, для предотвращения возможного появления брака целесообразно принять соотношение

s = p*S

где S — среднее квадратическое отклонение, определенное на основании данных замеров партии заготовок; р — коэффициент, учитывающий погрешность определения среднего квадратического при малых размерах партии измеренных заготовок.

| n | ||||||||

| p | 1,4 | 1,3 | 1,25 | 1,2 | 1,15 | 1,12 | 1,11 | 1,10 |

Закон нормального распределения (закон Гаусса) в большинстве случаев оказывается справедлив при механической обработке заготовок с точностью 8, 9 и 10-го квалитетов и грубее.

При более точной обработке распределение размеров обычно подчиняется другим законам.

Закон равнобедренного треугольника(закон Симпсона). При обработке заготовок с точностью 7-го и 8-го а в некоторых случаях и 6-го квалитетов распределение их размеров в большинстве случаев подчиняется закону Симпсона, который графически выражается равнобедренным треугольником (рис. 2.12, а) с полем рассеяния

Рис. 2.12

Распределение размеров обработанных заготовок по закону Симлсома (а) и по закону равной вероятности (б, в)

Закон равной вероятности.Если рассеяние размеров зависит только от переменных систематических погрешностей (например, от износа режущего инструмента), то распределение действительных размеров партии обработанных заготовок подчиняется закону равной вероятности.

Например, при установившемся износе режущего инструмента уменьшение его размеров во времени подчиняется прямолинейному закону, что соответственно увеличивает (при обработке валов) или уменьшает (при обработке отверстий) диаметры обрабатываемых заготовок.

Естественно, что изменение размеров обрабатываемых заготовок на величину

2l = b - а за период Т2 — Т1 в этом случае тоже происходит по закону прямой линии (рис. 2.12, б). Распределение размеров заготовок в интервале от а до b по закону равной вероятности выражается прямоугольником (рис. 2.12, в) с основанием 2l и высотой (ординатой) 1/2l.

Площадь прямоугольника равна единице, что означает 100 %-ную вероятность появления размера заготовки в интервале от а до b,

Среднее арифметическое значение размера

Lcp = (a + b)/2

Среднее квадратическое

Фактическое поле рассеяния

Закон равной вероятности распространяется на распределение размеров заготовок повышенной точности (5 - 6-й квалитеты и выше) при их обработке по методу пробных ходов. Из-за сложности получения размеров очень высокой точности вероятность попадания размера заготовки в узкие границы допуска по среднему, наибольшему или наименьшему его значению становится одинаковой.

Закон эксцентриситета (закон Релея).Распределение таких существенно положительных величин, как эксцентриситет, биение, разностенность, непараллельность, неперпендикулярность, овальность, конусообразность и некоторых других, характеризующихся их абсолютными значениями (т. е. без учета знака), подчиняется закону распределения эксцентриситета (закону Релея).

Распределение по закону Релея формируется (в частности) тогда, когда случайная величина R является радиус-вектором при двумерном гауссовом распределении, т. е. если она представляет собой геометрическую сумму двух случайных величин х и у

каждая из которых подчиняется закону Гаусса с параметрами:

Lxcp = Lycp = Lrcp = 0; sх = sv = s0

Закон распределения Релея однопараметрический, и уравнение его кривой распределения имеет вид

где sо - среднее квадратическое отклонение значений координат х и у.

На рис. 2.13, б показано, что для теоретической кривой распределения по закону Релея характерны крутой подъем восходящей ветви и более пологий спуск нисходящей ветви.

Рис. 2.13

Образование эксцентриситета (радиуса-вектора R) втулки 1 при ее обработке на цилиндрической оправке 2 при различии зазора между оправкой и отверстием втулки (а) и функция у =f( R ) распределения размеров по закону Релея (б)

Вершина кривой более заострена, чем у кривой нормального распределения, и смещена от среднего значения переменной величины R в сторону начала координат.

При R = 0 и у = 0, т. е. начало кривой распределения эксцентриситета совпадает с началом координат. Нисходящая ветвь этой кривой асимптотически приближается к оси абсцисс.

Основные параметры закона Релея.Среднее арифметическое Rcp переменной случайной величины (эксцентриситета, разностенности и других), ее среднее квадратическое отклонение sR и среднее квадратическое отклонение sо значений координат х и у конца радиус-вектора R связаны между собой следующими соотношениями:

sо = sr / 0,655; Rcp = 1,92; sR = 1,253s0

Фактическое поле рассеяния значений переменной величины радиус-вектора R (эксцентриситета, разностен