Блок- картер

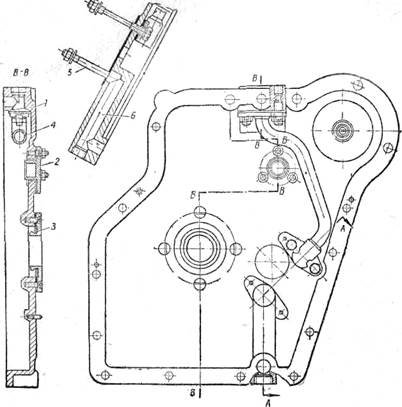

Блок-картер 1 (рис. 11) дизеля служит остовом, на котором монтируется все узлы и агрегаты. Он отлит из серого чугуна высокой прочности, причем водяная рубашка блока цилиндров вместе с верхней частью картера представляет собой общую отливку. Рубашка внутри между каждым цилиндром имеет ребра жесткости. Справа вдоль блока цилиндров в специальном приливе, проходит канал 23, служащий центральной водяной магистралью, которая соединяется с каждым цилиндром двумя сверлениями.

Охлаждающая жидкость подводится к магистрали по сверлению, расположенному в овальном приливе в середине магистрали, а отводится из внутренней полости водяной рубашки цилиндров по сверлением в верхней плоскости блока картера.

На задней стенке блока расположены приливы для кронштейна фильтра тонкой очистки масла.

Слева к водяной рубашке блока примыкает полость штанг впускных и выпускных клапанов. В нижней полке полости имеется восемь отверстий, в которые установлены направляющие втулки толкателей. В этой полости размещается также и декомпрессионное устройство. Полость закрывается штампованной крышкой 4.

Верхняя часть картера отлита заодно с водяной рубашкой цилиндров и разделена пятью поперечными перегородками на пять отсеков. К каждой перегородке крепятся шпильками бугели 17, 19 и 20 коренных подшипников коленчатого вала. Бугели устанавливаются с определенным натягом, чем устраняется возможность их бокового перемещения под действием усилий, передаваемых коленчатым валом во время работы дизеля.

В кольцевых приливах перегородок в сборе с бугелями расточены отверстия под вкладыши коренных подшипников, поэтому переставлять бугели местами не разрешается. Чтобы правильно установить бугель, необходимо обращать внимание на нумерацию перегородок и бугелей. Номера перегородок, выбитые на плоскости разъема картера, должны совпадать с номерами бугелей. При этом клейменая сторона бугеля должна быть обращена в сторону цифр на картере.

Вкладыши 15 и 16 подшипников коленчатого вала выполняются тонкостенными. На стальную основу вкладышей заливается слой из свинцовистой бронзы DPC-30. Толщина слоя 0,5 мм.

Свинцовистая бронза обладает хорошими антифрикционными качествами и незначительно теряет прочность при высоких температурах масла.

Вкладыши подшипников коленчатого вала могут выполняться из биметаллической полосы, состоящей из стальной основы, покрытой антифрикционным сплавом АСМ.

Для предотвращения осевых перемещений и проворачивания вкладышей в постелях па вкладышах имеются «усы», которые входят в соответствующие гнезда постелей.

Для восприятия осевых усилий коленчатого вала в средней опоре имеются латунные упорные полукольца 18, вставляемые в кольцевые заточки с обеих сторон опоры. Для предотвращения проворачивания полуколец нижние половины их, находятся в бугелях, штифтуются. Средний бугель во избежание осевых перемещений также посажен на два штифта.

Для смазки подшипников коленчатого вала в верхней половинах вкладышей имеются отверстия, которые совпадают с каналами в постелях, выходящими в центральную масляную магистраль 24, расположенную вдоль картера ниже водяной магистрали.

Первая, третья и пятая опоры коленчатого вала выполнены в виде вдвое шире, чем вторая и четвертая.

Для установки распределительного вала в первой, третьей и пятой перегородках картера имеются отверстия, в которые запрессовываются бронзовые или латунные втулки 21 и 22 распредели тельного вала. Передняя втулка является опорным подшипником. Все три подшипника горизонтальными каналами в перегородках соединяются с центральной масляной магистралью.

В картере имеются два люка со стороны генератора. Люки закрываются крышками. Одна из крышек является корпусом сапуна 12. На левой стенке картера со стороны маховика есть прилип, где размещается маслощуп 13. На этой же стороне находится кронштейн 5 топливного насоса. С правой стороны на картере укрепляется кронштейн 11 зарядного генератора.

В масляной магистрали имеется прилив с двумя резьбовыми отверстиями для присоединения штуцера 10 датчика манометра масла и штуцера, отводящего масло к фильтру топкой очистки.

Спереди картер имеет отсек, в котором размещаются приводные шестерни системы газораспределения. Сверху в левом углу отсека есть отверстие для размещения привода топливного насоса высокого давления. В стенках отверстия имеется круговая канавка для стопорного кольца 14. Снаружи горизонтальная площадка переднего отсека обработана и служит для установки на ней фильтра грубой очистки масла. С торца передний отсек закрывается крышкой крепления агрегатов. Уплотняется отсек с помощью прокладки из гибкого текстолита или паронита. К заднему торцу картера крепится кожух маховика. В верхнюю плоскость блок-картера вворачиваются шпильки для крепления головки цилиндров.

Верхняя плоскость блок-картера и горизонтальная перегородка между водяной рубашкой и картером имеют специальные отверстия под пояски 25 гильзы 2 цилиндра. Отверстия верхней плоскости ступенчатые и служат опорой для буртика гильз.

Для обеспечения полного прилегания буртика гильзы к опорной площадке они притираются. Уплотнение гильзы цилиндра в нижней части обеспечивается двумя резиновыми кольцами 5, установленными в канавках гильзы.

Крышка крепления агрегатов (рис. 12) закрывает передний торец блок-картера и поддона дизеля. Крышка 1 крепления агрегатов отлита из алюминиевого сплава. Коробчатая конфигурация крышки придает ей необходимую жесткость. На наружной торцовой поверхности крышки имеются три обработанных фланца. На одном фланце шпильками 5 крепится масляный насос, другой фланец имеет отверстие, в которое проходит передний конец коленчатого вала.

Рис. 12. Крышка крепления агрегатов;

1 — крышка крепления агрегатов; 2 — опорный фланец распределительного вала; 3 — крышке; 4 — масляный трубопровод; 5 — шпилька; 6 — масляный каннал.

Уплотнение от просачивания масла достигается крышкой 3, в которой устанавливается самоподжимной сальник. С внутренней стороны крышки имеются обработанные приливы, к которым крепятся флянцы нагнетательного масляного трубопровода 4, соединяющего нагнетательную полость масляного насоса с масляной магистралью блок-картера.

Канал 6, соединяющий всасывающую полость масляного насоса с маслопроводом поддона, высверлен в приливе крышки. На крышке тремя шпильками крепится упорный фланец 2 распределительного вала.

Рис. 13. Кожух маховика

Кожух маховика (рис. 13) закрывает торец блок-картера и поддона дизеля и служит ограждением маховика. Кожух отлит из алюминиевого сплава. На торцовой поверхности и его верхней части имеется горловина, в которой крепится стартер. В центре имеется отверстие для заднего конца коленчатого вала, Кожух маховика точно устанавливается и штифтуется для обеспечения равномерного радиального зазора между фланцами коленчатого вала и кожухом. Это является необходимым условием надежного уплотнения картера от просачивания масла. На боковой поверхности кожуха в верхней части и сбоку имеются два смотровых лючка со стрелками, служащими для проверки и установки фаз газораспределения.

return false">ссылка скрыта

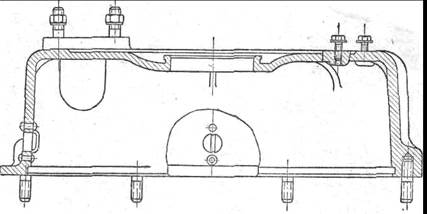

Рис. 14. Поддон:

1 – маслоприемный фильтр; 2 - маслопровод

Поддон (рис. 14) является нижней частью картера, отлит из алюминиевого сплава. Он закрывает блок-картер снизу и служит резервуаром для масла. Кроме того, в поддоне расположены маслоприемный фильтр 1 и маслопровод 2 от маслоприемного фильтра к масляному насосу. Днище поддона имеет наклоны, образующие в средней части полость маслосборника. В этой полости имеется прилив с двумя взаимно-перпендикулярными отверстиями. В горизонтальное отверстие устанавливается маслоприемный фильтр, который состоит из гофрированного жестяного стакана, направляющего кольца и крышки. Эти детали с помощью пайки соединены в одно целое. Снаружи жестяной стакан опаян мелкой сеткой. Крышка маслоприемного фильтра крепится к боковой стенке поддона с помощью фланца. Масло через маслоприемный фильтр поступает в маслопровод, который изготовлен из стальной трубы и имеет на концах два штуцера. Маслопровод крепится штуцерными болтами, имеющими центральное и боковое отверстия для прохода масла. Между опорными поверхностями штуцеров и головками болтов для уплотнения поставлены медные прокладки.

Сверху поддон закрыт маслоуспокоителем. На Соковой поверхности имеется резьбовое отверстие, закрываемое пробкой, которое служит для слива масла из дизеля. На крышке маслоприемника имеется штуцер, в который устанавливается приемник дистанционного термометра.

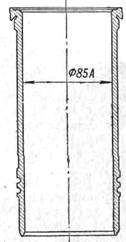

Гильзы цилиндров (рис. 15) изготавливаются из специального легированного чугуна. Верхний центрирующий поясок и опорный буртик гильзы входят в соответствующие расточки в верхней плоскости блок-картера. Нижний центрирующий поясок имеет две кольцевые канавки для установки уплотиительных резиновых колец. Верхний торец гильзы выступает над плоскостью блока и создает надежное уплотнение по торцу гильз. Нижний торец опорного буртика при установке притерт к блок-картеру для устранения перекоса опорного буртика и последующего его разрушения при установке крышки цилиндров. Наружные поверхности гильз цилиндров покрыты тонким слоем хрома. Гильзы цилиндров закреплены только в своей верхней части и могут при нагревании свободно удлиняться вниз.

Рис. 15. Гильза цилиндра

Крышка цилиндров 1 (рис. 16,а), закрывая с верхнего торца гильзы цилиндров, образует между своим днищем и днищем поршня при положении его в ВМТ камеру сжатия. Общая крышка цилиндров (на два цилиндра) представляет собой сложную фасонную отливку из серого чугуна. В ней смонтированы впускные и выпускные клапаны с деталями их крепления и пружинами, вставка 2 вихревой камеры, свеча 17 накаливания и форсунка 14. На верхней плоскости крышки цилиндров установлены стойки 23 с коромыслами 21 и 22. Через толкатели и штанги коромысла передают движение от распределительного вала впускным и выпускным клапанам.

Внутренние боковые и торцовые стенки крышки образуют водяную рубашку, по которой проходит охлаждающая жидкость. Жидкость поступает из водяной рубашки блок-картера через ряд отверстий в плоскости стыка крышки цилиндров с блок-картером и, пройдя водяную рубашку крышки цилиндра, через отверстия во фланцах, расположенных на боковой поверхности крышки, перетекает в отверстия фланцев выпускного коллектора и из них в сливную трубу.

Во внутренней полости крышки имеются впускные и выпускные каналы. Впускные полости двух цилиндров объединены в общий канал. Во впускном канале против отверстия под шпильку крепления крышки к блок-картеру устанавливается распорная трубка, служащая для предотвращения поломки крышки при затяжке гайки. Входные торцы впускных и выпускных каналов расположены на боковой стенке крышки и имеют обработанные фланцы, к которым шпильками и гайками крепятся патрубок, воздушный фильтр и выпускной коллектор. Торцы впускных и выпускных каналов, обращенные в камеру сгорания, имеют расточки с конусными фасками, которые служат седлами для клапанов.

Впускной и выпускной клапаны изготовлены из жароупорной стали (сильхром) и термически обработаны. Торцы стержней клапанов для повышения износоустойчивости закалены. В верхней части стержня каждого клапана имеется конусная шейка, которую охватывает разъемный замок 7 клапана, плотно прижимаемый конусным отверстием верхней тарелки 8 и пружиной 6 клапана к стержню.

Диаметр тарелок впускных клапанов больше, чем выпускных. Рабочие фаски тарелок клапанов выполнены под углом 45°, отшлифованы и при установке клапанов в крышку цилиндров притерты к своим седлам. Стержни клапанов вставлены в чугунные направляющие втулки 4.

Вихревая камера имеет форму шара и состоит из двух частей: верхняя полусфера камеры выполнена в крышке цилиндров, нижняя же, называемая вставкой 2 вихревой камеры, выполнена съемной и изготовлена из жароупорной стали.

Вставка вихревой камеры имеет канал, касательно направленный к шаровой поверхности вставки, которым она соединяется с рабочим объемом цилиндра.

У дизеля 4ч8,5/11 (1Р4-6) наклонный серповидный канал вихревой камеры изменен на вертикальный цилиндрический (рис. 16,6). Вставка фиксируется от проворачивания штифтом 19, входящим в прорезь нижнего буртика. В вихревую камеру через соответствующие сверления выходят торец распылителя форсунки 14 и конец спирали свечи 17 накаливания. Форсунки установлены в крышке цилиндров под углом 45° к оси цилиндра и крепятся шпильками и гайками. Место посадки форсунок отделено от водяного пространства крышки медной втулкой 15, развальцованной по краям. Свечи накаливания крепятся накидными гайками 18. Стыки форсунок и свечей накаливания уплотняются медными прокладками 16.

На верхней плоскости каждой головки цилиндров шпильками и гайками укреплены две чугунные стойки 23 коромысел. В головке стоек коромысел имеется сверление, в которое вставлены оси 20 коромысел. При затягивании гаек крепления стойки коромысел головка стойки плотно защемляет ось, создавая таким образом неподвижное соединение. Концы оси закалены. На концах оси надеты стальные штампованные коромысла 21 и 22 впускного и выпускного клапанов. В плечи коромысел, обращенные к штангам толкателей, ввернуты регулировочные винты 13 для регулировки зазора между коромыслом и торцом стержня клапана. Внутренняя поверхность ступицы и носки коромысел закалены. Коромысла монтируются на игольчатых подшипниках 10. Иголки предохраняются от выпадания шайбами и шплинтами.

Весь клапанный механизм закрыт колпаком 9, который гайками 11 притянут к верхней плоскости крышки цилиндров.

Впускной канал крышки цилиндров соединен с внутренней полостью колпака сверлением, служащим для отсоса газов из-под колпака. По краям крышки цилиндров имеется шесть сквозных сверлений. Через эти отверстия проходят шпильки крепления крышки цилиндров к блок-картеру, Плоскость прилегания крышки цилиндров к блок-картеру уплотняется прокладкой из железоасбестового полотна.

Рис. 16. Крышка цилиндров:

а — дизеля 4ч8,5/11 (1Р4); б —дизеля 4ч8,5/11 (1Р4-6);

1 — крышка цилиндров; 2 — вставка вихревой камеры; 3 — клапан; 4 — направляющая втулка клапана; 5 — шпилька; 6 — пружина клапана; 7 — разъемный замок; 8 — тарелка пружины; 9 — колпак; 10 — игольчатый подшипник; 11 — гайка колпака; 12 — коромысло; 13 — регулировочный винт; 14 — форсунка; 15 — втулка; 16 — прокладка; 17 — свеча накаливания; 18 — гайка свечи; 19 — штифт; 20 — ось коромысел; 21 — коромысло впускного клапана; 22 — коромысло выпускного клапана; 23 — стойка коромысел.