Методы оценки надежности и качества ПА

Изделие пожарно-технической продукции или аварийно-спасательной техники может пребывать в следующих состояниях: исправности (неисправности), работоспособности (неработоспособности), в предельном состоянии. Изделие является исправным, если оно удовлетворяет предъявляемым к нему требованиям. При нарушении какого-либо из них оно становится неисправным. Невозможность включения газоструйного вакуумного аппарата и помятый передний бампер – это неисправности. Однако различие в них велико. В первом случае изделие неработоспособно. Забрать воду из водоисточника невозможно. Во втором случае изделие сохраняет свою работоспособность. Поэтому от состояния исправное-неисправное при анализе надежности изделий переходят к оценке – работоспособное-неработоспособное.

Работоспособным является такое состояние изделия, при котором оно способно выполнять заданные функции с установленными нормативно-технической документацией параметрами. Если значение какого-либо параметра не соответствует установленным требованиям и выполнению заданных функций, то изделие является неработоспособным. Таким образом, невозможность включения газоструйного вакуумного аппарата – отказ, а помятый бампер – это повреждение. Состояние изделия становится предельным, когда его дальнейшая эксплуатация должна быть прекращена по какой-либо причине: снижение эффективности, необходимости в капитальном ремонте или списании и т.д. Переход изделия из предельного состояния в исправное считают ремонтом, из неработоспособного в исправное – восстановлением*.

Изделия могут быть ремонтируемыми или неремонтируемыми. В первом случае исправность и работоспособность при возникновении повреждения или отказа подлежат восстановлению. Кроме того, изделия могут быть восстанавливаемыми и невосстанавливаемыми в зависимости в того, может быть восстановлена его работоспособность в рассматриваемой ситуации или нет.

Надежность ПМ, их механизмов и систем тесно связана с их качеством.

Понятие качества включает соответствие изделий условиям их эксплуатации, приспособленность их к эффективному использованию, к возможностям человека. Перечисленные требования – необходимые, но недостаточные условия создания качественных изделий. Низкая надежность изделий в эксплуатации обесценивает их, какими бы другими высокими показателями они не обладали. Поэтому надежность – важнейшая составная качества.

Надежность изделий оценивается на всех этапах их создания и применения. Ошибки проектирования, недостатки изготовления и упущения в эксплуатации сказываются на их надежности. Поэтому появление теории надежности – это следствие проблемы: как сохранить основные параметры технических характеристик изделий в допустимых пределах на протяжении заданного срока службы.

___________________

*Р.В.Ротенберг. Основы надежности системы: водитель-автомобиль-дорога-среда. – М.: Машиностроение, 1988. – 212 с.

Существует два основных подхода к оценке надежности изделий: функциональный и вероятностно-статистический.

При первом подходе о надежности машины судят по одному или нескольким параметрам или показателям, определяющим ее техническое состояние. Выход параметра (показателя) за допустимые пределы означает недопустимое падение надежности. Этот подход позволяет давать заключение о надежности конкретного образца изделия, используя безразборную диагностику машин.

При вероятностно-статистическом подходе оценивается надежность не конкретного образца, а данной модели (марки) изделия.

Надежность и ее оценка. Надежность – это свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени. При этом должны соблюдаться два условия. Во-первых, изделие необходимо использовать только в заданных условиях и режимах работы. Во-вторых, изделие должно обслуживаться в полном объеме и с рекомендованной периодичностью.

Надежность – сложное свойство, слагающееся из более простых: безотказности, ремонтопригодности, долговечности и сохраняемости.

Безотказность. Изделие, выполняющее свои функции в установленных параметрах, работоспособно. Нарушение работоспособности называют отказом.

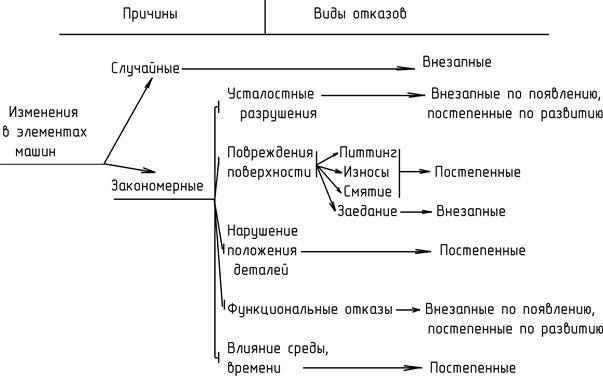

Причинами отказов являются случайные или закономерные изменения в изделиях. Например, повреждение пожарного напорного рукава на пожаре падающим элементом конструкции – явление случайное. При этом рукав станет неработоспособным, наступит внезапный отказ. Такие отказы в оценке надежности не учитываются.

Все отказы, появляющиеся вследствие закономерных изменений, называются постепенными. Они и приводят к постепенному изменению технического состояния изделия. Отказы могут проявляться и внезапно (рис. 11.15). Так, непрерывное изнашивание деталей уплотнения вала пожарного насоса приведет к тому, что невозможно будет забрать воду из постороннего источника.

Рис. 11.15. Классификация отказов машин

Причинами отказов могут быть недостатки конструкций изделий, дефекты производства. Отказы могут появляться вследствие несоблюдения режимов использования изделий. На АЦ около 60 – 70% отказов приходится на специальные агрегаты (вакуумные системы, насосные установки).

Свойство изделий сохранять работоспособность называют безотказностью.

Безотказность ремонтируемых изделий оценивается наработкой на отказ То, ч (км)

, (11.5)

, (11.5)

где ti – наработка i-го изделия (объекта) до отказа (в км или часах работы); N – число испытываемых объектов; r – число отказов за время испытаний.

В случае неремонтируемых изделий оценивается вероятность их безотказной работы, %

, (11.6)

, (11.6)

где N(t) – число изделий, оставшихся работоспособными ко времени t.

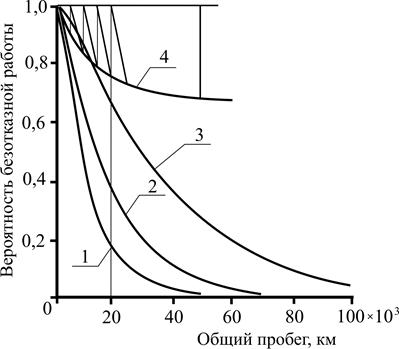

На практике возможна оценка вероятности безотказной работы и ремонтируемых изделий при условии, что они не восстанавливаются. Примеры оценки таких изделий показаны на рис. 11.16. На основании такой оценки возможно определять количество изделий, которые могут потребовать ремонта после определенного пробега, например, пожарного автомобиля.

В настоящее время в промышленном производстве существуют жесткие требования по безотказности изделий. Так, в Нормах пожарной безопасности установлена гамма-процентная (g = 80%) наработка пожарного насоса и его привода до отказа, которая должна быть не менее 150 ч для насоса типа ПН-40УВ и 200 ч для насосов НЦП. Гамма-процентный (g = 80%) ресурс специальных агрегатов до первого капитального ремонта ПА должно быть не менее 1500 ч.

В настоящее время в промышленном производстве существуют жесткие требования по безотказности изделий. Так, в Нормах пожарной безопасности установлена гамма-процентная (g = 80%) наработка пожарного насоса и его привода до отказа, которая должна быть не менее 150 ч для насоса типа ПН-40УВ и 200 ч для насосов НЦП. Гамма-процентный (g = 80%) ресурс специальных агрегатов до первого капитального ремонта ПА должно быть не менее 1500 ч.

Кроме безотказности оценивается ремонтопригодность, сохраняемость и долговечность.

Ремонтопригодность – свойство изделия, заключающееся в приспособленности к предупреждению, обнаружению и устранению отказов путем проведения ремонтов или технического обслуживания. Оценивается она средним временем восстановления работоспособности изделия, ч,

, (11.7)

, (11.7)

где m – количество восстанавливаемых изделий; ti – продолжительность восстановления.

Сохраняемость. Свойство изделия сохранять работоспособное состояние во время и после хранения. Оценивается по Т0 и Тв.

Долговечность. Это свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе ТО и Р. Для ее оценки устанавливается срок службы в годах и гамма-процентный ресурс до капитального ремонта. Например, при g=80 % не менее 80 % всех изделий должны быть работоспособными до капитального ремонта.

Комплексные показатели надежности. Сопоставляя Т0 и Тв, трудно однозначно оценивать надежность, поэтому введены комплексные показатели:

коэффициент готовности  ;

;

коэффициент технического использования

(11.8)

(11.8)

где tсум – суммарная наработка всех объектов; tрем – суммарное время простоев при ремонте; tобс – суммарное время обслуживания,

Ко.г – коэффициент оперативной готовности

Ко.г = Кг Р(t). (11.9)

Необходимым является следующее требование: в течение средней продолжительности тушения пожара, равной 2 ч, не должно быть отказов пожарной техники. Это оценивается коэффициентом оперативной готовности

Ко.г = Кг Р(t) ≥ 0,96, (11.10)

т.е. не менее 96 % всех ПА при тушении пожаров не должны иметь отказов.

Управление надежностью. Надежность объектов закладывается при проектировании, обеспечивается при изготовлении, а оценивается и поддерживается при эксплуатации (рис. 11.17).

При проектировании пожарной техники требуемый уровень надежности обеспечивается: рациональной схемой устройств или механизмов, использованием стандартных деталей. Кроме того, предусматривается ограничение режимов использования и введение в конструкцию ограничительных устройств и т.д.

Рис. 11.17. Влияние оценки надежности на совершенствование пожарной техники

Приемосдаточным, периодическим испытаниям и испытаниям установочной серии подвергается продукция, выпускаемая серийно.

Теоретически обоснованный уровень надежности ПТП реализуется при изготовлении. Оценка же надежности производится только в эксплуатации. При этом на основании массива статистических материалов устанавливаются параметры основных показателей надежности.

На основании результатов анализа эксплуатации машин обосновываются предложения по повышению надежности механизмов и систем пожарных автомобилей. Такая информация может использоваться при совершенствовании ТУ на новую пожарную технику или ее совершенствование. Она может служить основой устранения недостатков, выявленных в производстве.

На основании опыта эксплуатации пожарных машин возможна замена отдельных, ненадежных элементов конструкций механизмов. В этом случае (рис.11.18), периодически заменяя отказавшие элементы в конструкции, можно поддерживать ее высокий уровень. Это, естественно, потребует наличия необходимых запасных частей.

Рис.11.18.

Вероятность безотказной работы пожарной автоцистерны на шасси ЗИЛ:

1- шасси; 2 – специальные агрегаты; 3 - автоцистерна в целом;

4 – при устранении отказов

В поддержании надежности при эксплуатации пожарных машин важным являются два фактора. Во-первых, необходимо соблюдать установленные режимы работы и, во-вторых, необходима систематическая диагностика технического состояния машин при их обслуживании.

Оценка качества изделий. Качество продукции – это совокупность свойств, обусловливающих ее способность удовлетворять определенные потребности в соответствии с ее назначением.

Для оценки качества ПТ приняты три уровня: нулевой, первый и второй. Поэтому оцениваются комплексные показатели, групповые gи единичные.

Единичные показатели оценивают следующим образом:

, (11.11)

, (11.11)

где i – число принятых к оценке показателей; Fi и Fiν – значения оцениваемого (i) и базового (iν) показателя.

Для всех показателей qi устанавливают (экспертным путем) их значимость (весомость mi , табл. 11.2). При этом сумма всех ∑mi = 1.

Если часть qi > 1, а часть qi < 1, то используют другие показатели.

Главный показатель качества отражает основное назначение изделия. Для автоцистерн это может быть их вместимость, для двигателей внутреннего сгорания – мощность и т.д.

Интегральный показатель качества определяется при установлении суммарного полезного эффекта от эксплуатации изделия и затрат на его изготовление. Его вычисляют по формуле

, (11.12)

, (11.12)

где П∑ – суммарный полезный годовой эффект, руб/м3; Зс – суммарные капитальные затраты на изготовлении продукции, руб.; Зэ – суммарные годовые эксплуатационные затраты, руб.; φ(f) – поправочный коэффициент (см. табл. 11.2).

Средневзвешенный арифметический показатель качества. Для пожарных автомобилей принято семь К обобщенных групповых показателей с коэффициентами весомости Мj: назначения, надежности, эргономические, эстетические, технологичности, унификации, стандартизации и патентно-правовые. Показатели весомости определяются экспертами, они должны отвечать условию S Mj = l, а также ∑mi = Mj, где

l – число показателей в каждой группе j (см.табл. 11.2).

Таблица 11.2

| Показатели | Коэффициенты весомости | Примечание | |||

|

|

|

| ||

| Назначения Масса Колесная формула Компоновочная схема Число мест боевого расчета Удельная мощность Максимальная скорость Габаритная длина и высота | 0,20 | 0,012 0,039 0,010 | Классификационные

показатели

| ||

| Надежности Коэффициент оперативной готовности | 0,18 | 0,072 | |||

| Средний ресурс до капитального ремонта Средний срок до списания | 0,057 0,051 |

| |||

| Эргономические Уровень освещенности в кабине Усилия, прикладываемые к органам управления лафетными стволами | 0,16 | 0,012 0,012 | |||

| Эстетические | 0,13 | 1-3 | 0,04-0,05 | ||

| Технологичности | 0,14 | 1-5 | 0,001-0,063 | ||

| Унификации и стандартизации | 0,12 | 1-3 | 0,036-0,042 | ||

| Патентно-правовые | 0,07 | 1-2 | 0,034-0,036 | ||

|

Таблица 11.3

| Срок службы, год | φ(f) |

| 1,000 0,539 0,262 0,174 0,149 |

Для оценки качества выбирается лучший образец в качестве базового. Для всех j показателей определяют относительные показатели

или

или  , ........................... (11.13)

, ........................... (11.13)

где j = 1 - 7 – число принятых в оценке показателей; Fj – значение j-го показателя оцениваемого изделия; Fjv – значение j-го базового показателя.

Комплексный показатель качества определяется по выражению

где К – число групповых показателей, в рассматриваемом случае К = 7.

Оценку качества производят для сравнения моделей ПА или обоснования требований к новым пожарным автомобилям.