Пожарные автомобили порошкового тушения

Пожарные автомобили порошкового тушения предназначены для тушения пожаров на предприятиях химической и нефтеперерабатывающей промышленности, объектах газо- и нефтедобычи, а также на атомных электростанциях, электрических подстанциях и в аэропортах.

Продолжительность работы порошковых установок невелика, максимальная площадь пожара, которая может быть потушена, также ограничена расходом порошка из лафетных и ручных стволов.

К ПА порошкового тушения предъявляют специальные требования. Порошковая установка монтируется на шасси автомобилей, как правило, повышенной проходимости. Параметры шасси подбираются в зависимости от массы вывозимого огнетушащего порошкового состава (ОПС). Основным элементом порошковой установки является сосуд для хранения порошка. В верхней части сосуда предусмотрена горловина для проведения технического осмотра и для немеханизированной зарядки порошком. В нижней части сосуда имеется люк для удаления остатков порошка. Сосуды оборудуются запорно-пусковой и предохранительной арматурой.

Порошковая установка ПА может состоять из 1 – 2 и более сосудов. Количество лафетных стволов может быть 1 или 2. Длина рукавных линий обычно составляет от 20 до 60 м. Порошок на очаг пожара подается через лафетные стволы или по рукавам через ручные стволы. Лафетные стволы обеспечивают расход от 20 до 100 кг/с. Они поворачиваются в горизонтальной плоскости на 360о и в вертикальной плоскости в пределах от -15 до +75о. Ручные стволы имеют расход порошка не более 5 кг/с. Их количество, как правило, не менее 2. Стволы и рукавные линии целесообразно хранить в отсеках кузова ПА подсоединенными к системе порошковых коммуникаций. Порошковые струи должны обладать большой огнетушащей дальностью.

Работа порошковых установок пожарных автомобилей основана на пневматическом вытеснении порошка из сосуда по трубопроводам и рукавным линиям. При этом порошок переводится в псевдоожиженное состояние, т.е. приобретает текучесть и возможность транспортироваться по трубопроводам и рукавам к лафетным и ручным стволам. Истекающая от них под давлением газопорошковая смесь формируется в виде порошковой струи, направляемой на очаг пожара.

В зависимости от способа подготовки порошка к транспортированию установки порошкового тушения, используемые на ПА, можно разделить на следующие типы:

1. С псевдоожижением порошка и непрерывной подачей сжатого газа в сосуд через пористый элемент (аэроднище) или форсунки.

2. С псевдоожижением порошка и непрерывной подачей сжатого газа в сосуд через форсунки.

3. С совместным хранением порошка и сжатого газа в сосуде (установки закачного типа).

| 10 |

| 9 |

| 1 |

| 2 |

| 3 |

| 4 |

| 5 |

| 6 |

| 7 |

| 8 |

| 12 |

| 11 |

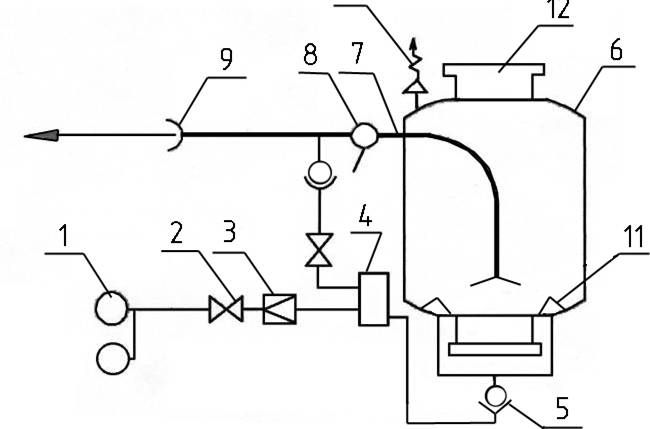

| Рис.9.19. Схема порошковой установки с псевдоожижением порошка и непрерывной подачей сжатого газа в сосуд через пористый элемент: 1 – баллоны со сжатым газом; 2 – вентиль; 3 – редуктор; 4 – коллектор; 5 – обратный клапан; 6 – сосуд для порошка; 7 – пористый элемент; 8 – сифонный трубопровод; 9 – шаровой кран; 10 – шарнир лафетного ствола; 11 – обратный клапан; 12 – крышка сосуда |

| 1 |

| 2 |

| 3 |

| 4 |

| 12 |

| 11 |

| 10 |

| 9 |

| 8 |

| 7 |

| 6 |

| 5 |

| 5 |

| 13 |

| Рис. 9.20. Схема порошковой установки с псевдоожижением порошка и непрерывной подачей сжатого газа в сосуд через форсунки: 1 – баллоны со сжатым газом; 2 – вентиль; 3 – редуктор; 4 – коллектор; 5 – обратный клапан; 6 – форсунки; 7 – сосуд для порошка; 8 – крышка сосуда; 9 – предохранительный клапан; 10 – сифонный трубопровод; 11 – шаровой кран; 12 – шарнир лафетного ствола; 13 – кран продувки |

В установках первого типа (рис. 9.19, 9.20) псевдоожижение порошка происходит при увеличении давления в сосуде. В процессе выдачи порошка подача газа в сосуд возобновляется и происходит непрерывно. В качестве аэрирующих устройств используются пористые перегородки или форсунки. Истечение порошковой аэросмеси из лафетных и ручных стволов происходит под постоянным давлением в сосуде.

Форсуночный способ подачи газа в сосуд получил наиболее широкое распространение при создании ПА порошкового тушения как в нашей стране, так и за рубежом.

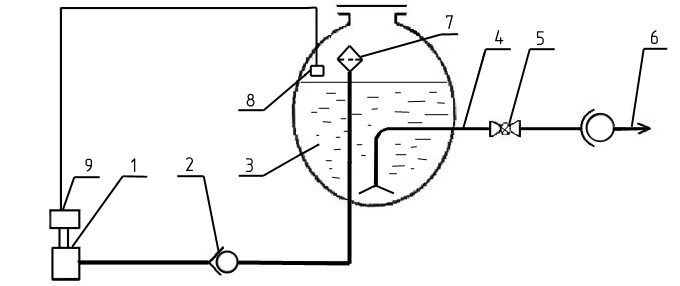

В установках второго типа (рис.9.21) порошок и сжатый газ содержатся в одном сосуде под высоким давлением. При работе порошковой установки истечение порошка происходит под переменным давлением.

Принцип работы порошковых установок первого и второго типов рассмотрим на примере принципиальной схемы порошковой установки первого типа (см. рис. 9.20). Сжатый газ хранится в баллонах под высоким давлением 15 или 20 МПа. После открытия вентилей баллонов сжатый газ поступает в редуктор, где его давление снижается до рабочего, и далее под пористый элемент в сосуд для хранения порошка. Через аэроднище сжатый газ отдельными рассеянными струйками проходит сквозь слой порошка и переводит его в псевдоожиженное состояние. При достижении рабочего давления установка готова к работе. Открыванием соответствующего шарового крана порошок подается к лафетному или ручному стволу. После тушения пожара закрывают шаровые краны подачи порошка и продувают рукавные линии от его остатков. Для этого открываются вентили продувки, и рукавные линии лафетного ствола продуваются сжатым газом от остатков порошка, предотвращая его слеживаемость.

| 9 |

| 2 |

| 8 |

| 4 |

| 6 |

| 5 |

| 7 |

| 3 |

| 1 |

Рис. 9.21. Схема порошковой установки с совместным хранением сжатого газа

и порошка в сосуде (установка закачного типа):

1 – малогабаритный компрессор; 2 – обратный клапан;3 – порошок; 4 – сифон;

5 – шаровой кран; 6 – лафетный ствол; 7 – фильтр; 8 – датчик давления;

9 – блок автоматики

Принцип работы порошковой установки третьего типа отличается от двух других. Сжатый воздух и порошок массой 5000 кг хранятся в сосуде под высоким давлением, например, 3,2 МПа. Вследствие негерметичности установки происходит снижение давления воздуха в сосуде. Как только величина давления снижается до 2,8 МПа, от датчика давления поступает сигнал на блок автоматики, который включает в работу малогабаритный компрессор. Компрессор доводит значение давления воздуха в сосуде до 3,2 МПа и отключается. В состоянии дежурства пожарного автомобиля малогабаритный компрессор порошковой установки постоянно подсоединен к электрической сети через быстроразъемное соединение. При открытии шарового крана подачи порошка высокое давление выталкивает первую порцию порошка и в сосуде происходит расширение газопорошковой смеси. В процессе работы порошковой установки истечение газопорошковой смеси осуществляется под переменным давлением. После окончания подачи порошка продувка рукавных линий и лафетного ствола производится воздухом, отбираемым из верхней части сосуда порошковой установки.

Расчет порошковой установки первого и второго типов сводится к определению объема сосуда при заданной массе порошка, запаса транспортирующего газа, объемов баллонов для его хранения, диаметров трубопроводов. Также рассчитываются диаметры проточных частей лафетного и ручного стволов, обеспечивающие заданные расходы порошка.

Объем сосуда Wс, м3, для порошкового состава определяется по формуле

, (9.4)

, (9.4)

где Gопс – масса вывозимого ОПС, кг; ρопс – насыпная плотность порошка, кг/м3.

Количество сжатого газа Gг для работы порошковой установки определяется по формуле

Gг = Gр + Gтр + Gпр , (9.5)

где Gр – масса газа для создания рабочего давления в сосуде с ОПС, кг;

Gтр – масса газа для транспортирования ОПС и его выдачи из сосуда, кг; Gпр – масса газа для продувки трубопроводов от остатков ОПС, кг.

Количество газа для создания рабочего давления

Gр = Wс ρр , (9.6)

где ρр – плотность сжатого газа при расчетном рабочем давлении Рр и температуре Т в сосуде; Wc – объем свободного пространства, м3, принимается 10 % от объема, занимаемого порошком.

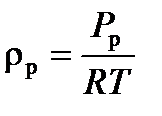

Значение ρр определяется по формуле

, (9.7)

, (9.7)

где R – газовая постоянная, Дж/(кг×К); Т – температура, К, при расчете принимается 293 К.

Количество газа Gтр для транспортирования ОПС и его выдачи определяется по формуле

, (9.8)

, (9.8)

где Gопс – масса вывозимого огнетушащего порошка, кг; μ – концентрация газопорошковой смеси, кг порошка/ кг газа.

Для порошковых составов марки ПСБ μ принимается по рис.9.22.

Количество газа для продувки трубопроводов и рукавных линий от остатков порошка принимается 0,2 Gр .

Число баллонов для хранения сжатого газа определяется по формуле

, (9.9)

, (9.9)

где Wб – вместимость баллона, м3; rб – плотность сжатия газа в баллоне при расчетном давлении и температуре, кг/м3.

| 1 |

| 2 |

| 3 |

| m, кг/кг |

| pc, МПа |

Рис.9.22. Зависимость концентрации газопорошковой смеси от абсолютного давления в сосуде порошковой установки при различных условиях транспортировки:

1 – сплошной поток (установка третьего типа); 2 – средняя концентрация (установка первого типа); 3 – (установка второго типа)

Рабочее давление сжатого газа (воздуха) в сосуде для хранения порошка должно обеспечивать получение порошковых струй с максимально возможной огнетушащей дальностью. Под огнетушащей дальностью понимается дальность, при которой концентрация порошка в струе обладает огнетушащим действием.

Потери давления при транспортировании газопорошковой смеси определяются по формуле

ΣΔP = Δpп + Δpр + Δpм + Δpверт, (9.10)

где  – потери давления от транспортирования порошка, МПа;

– потери давления от транспортирования порошка, МПа;  – потери давления на начальный разгон частиц порошка, МПа;

– потери давления на начальный разгон частиц порошка, МПа;  – местные потери давления, МПа;

– местные потери давления, МПа;  – потери давления на вертикальном участке, МПа.

– потери давления на вертикальном участке, МПа.

Если к потерям, рассчитанным по формуле (9.10), прибавить давление перед насадком лафетного или ручного ствола, то полученное суммарное давление принимается в качестве расчетного. Величина его уточняется по результатам приемочных испытаний ПА.

Увеличение давления в сосуде сверх расчетного ведет к увеличению металлоемкости порошковой установки. Огнетушащая дальность порошковых струй при этом не увеличится.

Конструкции лафетного и ручного стволов должны формировать порошковую струю, чтобы её огнетушащая дальность была максимально возможной. Поэтому проточную часть стволов конструируют такой, чтобы статическое давление на их срезе равнялось атмосферному.

Так как работа установки третьего типа происходит при снижении давления в сосуде, то ее расчет сводится к определению начального рабочего давления, чтобы в конце работы установки давление составляло величину, обеспечивающую получение струи со значительной огнетушащей дальностью.

Установки первого типа применялись в конструкции ПА порошкового тушения АП – 3 (130) – 148А и АП-5 (23213) – 196. Рабочее давление в сосудах составляло 0,4 МПа.

Установка второго типа использована в конструкции ПА АП –5000-40 (53213)ПМ-567. Принципиальная схема установки приведена на

рис. 9.23. На схеме показан один порошковый сосуд из имеющихся трех. Работа порошковой установки происходит следующим образом. Сжатый газ, хранящийся в баллонах 1 под высоким давлением, после открытия запорных вентилей поступает к манометру 4, понижающему редуктору 17 и далее через открытый кран 15 и форсунки 13 в сосуд с огнетушащим порошком. Проходя через отверстия форсунок, сжатый газ переводит порошок в псевдоожиженное состояние. После достижения рабочего давления в сосуде ОПС может подаваться в очаг пожара лафетным стволом 8 и ручными стволами 12, которые формируют порошковые струи. Продувка трубопроводов и рукавных линий от остатков порошка осуществляется сжатым газом, оставшимся в баллонах после работы установки. При этом закрываются краны 7 и 10 и открываются краны 14. Оставшийся в сосуде газ после работы установки выпускается в атмосферу через кран 16. Этот же кран используется при сбросе газа при периодическом рыхлении порошка. Кран 2 используется для зарядки сжатым газом батареи баллонов.

| 2 |

| 4 |

| 3 |

| 5 |

| 18 |

| 4 |

| 17 |

| 15 |

| 9 |

| 16 |

| 13 |

| 14 |

| 10 |

| 12 |

| 12 |

| 11 |

| 10 |

| 14 |

| 7 |

| 8 |

| 4 |

| 6 |

| 1 |

Рис. 9.23. Принципиальная схема порошковой установки пожарного автомобиля

порошкового тушения. АП-5000-40(53213)ПМ-567:

1 – батарея баллонов с коллектором; 2 – кран для зарядки баллонов сжатым газом;

3 – кран для выпуска сжатого газа; 4 – манометр; 5 – фильтры; 6 – предохранительный клапан; 7 – кран для подачи порошка к пожарному стволу; 8 – лафетный ствол;

9 – сосуд; 10 – краны подачи порошка к ручным стволам; 11 – рукавные катушки

с рукавами; 12 – ручные стволы; 13 – форсунки; 14 – кран продувки линий лафетного

и ручных стволов; 15 – кран подачи сжатого газа в сосуд; 16 – кран для выпуска

сжатого газа из сосуда; 17 – редуктор; 18 – кран подачи газа к редуктору

Порошковая установка смонтирована на шасси КамАЗ-53213 и имеет одинарную кабину, поэтому боевой расчет, включая водителя, составляет 3 человека. К раме шасси крепится подрамник, на котором установлены три сосуда для порошка и отсеки. Объем сосуда составляет 1,9 м3 и вмещает 1667 кг порошка. Секция 40-литровых баллонов в количестве 15 шт. для хранения сжатого газа при давлении 15 МПа установлена на лонжероны шасси. На крыше каркаса секции закреплен лафетный ствол с расходом порошка 40 кг/с. Управление стволом ручное. Все узлы установки порошкового тушения связаны между собой и со щитом управления трубопроводами.

Передний и задний отсеки оборудованы шторными дверями. Сосуды для хранения порошка закрыты панелями. Сверху отсеков и панелей установлен настил с поручнями. По бокам и сзади кузова устроены 4 лестницы для подъема к лафетному стволу и для обслуживания установки порошкового тушения.

В отсеках размещены две рукавные катушки с рукавами длиной 40 м и условным проходом 20 мм. Максимальная подача порошка через ствол составляет 5 кг/с.

Для заполнения сосудов порошком предусмотрена вакуумная система, состоящая из газоструйного вакуум-аппарата и пневмоцилиндра. Заправка каждого сосуда происходит в отдельности через штуцер горловины. Каждый сосуд может включаться в работу автономно.

Основные характеристики отечественных пожарных автомобилей порошкового тушения представлены в табл.9.5.

Таблица 9.5

| Показатели | Размер-ность | АП-5000 | АП-4000-50(43101) | АП-1000 |

| Шасси Колесная формула Мощность Максимальная скорость Численность боевого расчета Масса вывозимого порошка Расход порошка при работе лафетным стволом Дальность порошковой струи из лафетного ствола Расход порошка при работе ручного ствола Рабочий газ Число баллонов с газом Вместимость баллонов Рабочее давление Давление в баллонах Полная масса | кВт км/ч чел кг кг/с м кг/с шт. л МПа МПа кг | КамАЗ-53215 6×4 воздух 1,2 14,7 | КамАЗ-43101 6×6 - 3,5 воздух компрессор - 1,0 | ЗИЛ-5301 4×2 воздух 0,8 14,7 |

При эксплуатации ПА большое значение имеет своевременное техническое обслуживание. Только в этом случае возможна их успешная работа на пожарах.

Основу технического обслуживания порошковых средств тушения составляют ежедневные проверки состояния оборудования, ежегодные проверки количества газа в баллонах и качества огнетушащего порошка, периодические проверки сосудов, работающих под давлением.

Ежедневно проводится осмотр и проверка порошковых установок дежурным караулом.

Периодические проверки прочности и герметичности порошковых установок (сосудов, трубопроводов) проводятся согласно «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением». Загрузка порошковых сосудов может производиться механизированным способом или вручную через горловину с установленной сеткой.