Лабораторная работа № 5. Изучение особенностей работы систем автоматического регулирования тока и автокоррекции износа электрода

5.1. Общие сведения

5.1.1. Системы регулирования энергетических параметров

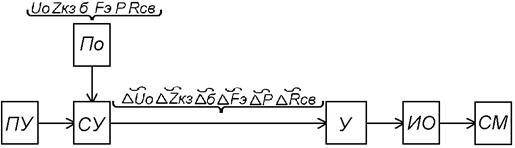

Автоматическая стабилизация и программное регулирование электрических параметров осуществляется по одному принципу (рис. 5.1).

Возмущения f(t)i, появляющиеся в машине СМ, вызывает отклонения тока DI, напряжения DUэ, мощности DN и энергии DQ. Эти отклонения выявляются с помощью соответствующих датчиков Д и схем сравнения, включающих в себя программирующее ПУ и сравнивающее СУ устройства, а также усилитель У.

Сигнал от датчика Д о текущем значении регулируемого параметра после усиления сопоставляется в СУ с сигналом от ПУ, представляющим собой заданное неизменное напряжение стабилизирующих систем или заданное, программно-меняющееся, напряжение для систем программного регулирования. Сигнал рассогласования поступает в фазовращатель Фв, который через исполнительный орган ИО (на фазорегулируемых тиристорах) изменяет эффективный ток сварочной машины СМ в сторону подавления рассогласования, т.е. уничтожения отклонения регулируемого параметра.

Рис. 5.1 – Принцип регулирования электрических параметров

5.1.2. Системы автоматического регулирования тока

Обычно системы автоматического регулирования тока в контактной сварке принято называть системами стабилизации тока (I = const).

При неизменных значениях сопротивления зоны сварки Rсв, коэффициента теплопотерь и объема нагреваемого металла мощность и нагрев всегда находятся в прямой и однозначной зависимости от возможных колебаний тока при действии возмущений по параметрам источника питания (от действия возмущений по напряжению холостого хода ~DUо и полному сопротивлению короткого замыкания сварочной цепи ~DZкз). При названных условиях стабилизация тока обеспечивает и стабилизацию нагрева. Когда же ток колеблется в результате изменения сопротивления зоны сварки DRсв, то для обычного в контактной сварке соотношения Rсв<Zкз отклонения тока и мощности имеют различные знаки (рис. 5.2).

Увеличение усилия Р или диаметра электродов dэ (а следовательно рабочей поверхности Fэ) сопровождается снижением сопротивления Rсв, ток несколько повышается, но мощность и нагрев будут падать. Принудительная стабилизация тока лишь увеличит недостаток мощности.

Рис. 5.2 – Зависимость мощности от изменения тока

(при Uо = const и Zкз = const)

В обратной зависимости находятся и нагрев с током, если последний колеблется в результате возмущению по шагуточек ~Dа. С появлением отрицательноговозмущения~Dа(с уменьшением шага а, сопротивления шунтирующей цепи Rш и ростом отношения Rсв/Rш) сварочный ток Iсв снизится. Это снижение будет частично компенсироваться приростом общего (контролируемого) тока I за счет снижения эквивалентного сопротивления между электродами. Компенсация эта будет тем сильнее, чем меньше Zкз и может быть полной лишь в случае, когдаZкз = 0.

Ограничение естественного роста тока при отрицательном возмущении ~Dастабилизатором тока, как и при положительных возмущениях усилия ~DР или рабочей поверхности электродов ~DFэ, искусственно увеличивает недостаток мощности и приводит лишь к еще большему уменьшению размеров ядра и прочности соединения.

Более удовлетворительно рассматриваемая система отрабатывает возмущения по толщине свариваемых деталей ~Dd. Без обратной связи по току с ростом толщины деталей увеличиваются объем нагреваемого металла и величина постоянной времени процесса нагрева. При Rсв=const нагрев снижается. При сварке деталей из металла с повышенным удельным сопротивлением rт и жаропрочностью несколько возрастает Rсв и вместе с этим снижается ток, и тем сильнее, чем меньше сопротивление сварочной цепи Zкз, но мощность N с ростом толщины деталей d и сопротивления Rсв будет несколько повышаться. Отсутствие надежных экспериментальных данных о функциональной зависимости Rсв = f(d) не позволяет аналитически определить этот прирост мощности, но опыт показывает, что он недостаточен для покрытия потребности в ней. С введением стабилизации тока прирост мощности составит DN = I2DRсв, что существенно выше, чем при уменьшающемся токе.

В целом системы стабилизации тока полезны для обеспечения постоянства нагрева при действии возмущений по параметрам источника питания ~DUо, ~DZкз, а также (при высоком rт) в случаях возникновения возмущения по толщине свариваемых деталей ~Dd.

5.1.3. Системы компенсации

Во многих случаях анализ результатов и факторов реального процесса точечной, шовной и рельефной сварки позволяет выделить одно, реже два наиболее вероятных и сильных возмущения. Когда другие возмущения малозначительны, необходимого уровня надежности сварных соединений можно достичь с помощью систем компенсации, действующих по принципу регулирования по возмущению. Выделенный для компенсации фактор, например рабочая поверхность электрода Fэ (рис. 5.3), в блоке ПО оценивается тем или иным способом.

Рис. 5.3 – Принцип работы системы компенсации

В сравнивающем устройстве СУ образуется сигнал рассогласования как разность программы, (от ПУ) и фактического значения Fэ. Усиленный в У сигнал рассогласования через исполнительный орган ИО воздействует на сварочную машину СМ: компенсирует влияние возникшего возмущения. В качестве регулирующего воздействия обычно избирается изменение эффективного тока I или реже длительность нагрева tсв путем изменения момента выключения тока. Оценка величины факторов и возмущений может осуществляться либо непосредственно (например, для Uo), либо с помощью датчиков (например, для усилия Р). Практикуется также приближенное определение возмущений по косвенным показателям. Так, увеличение размеров рабочей площади электродов Fэ возможно экспериментально установить по количеству сваренных точек или по длине выполненного шва. Сигнал на компенсацию (корректировку) режима в этих случаях вводится по программе – через известное количество сваренных точек или после сварки заданной длины шва, или при выполнении тех заранее известных точек, когда неизбежно появление возмущения. Роль датчиков в последних случаях выполняют счетчики количества точек, длины шва и другие устройства.

Коэффициент усиления в системах компенсации, т.е. интенсивность воздействия на исполнительный орган и на процесс в целом, устанавливается заранее. Он должен подбираться по условию

DТf = – DТк , (5.1)

где DТf – отклонение нагрева, которое имело бы место в результате действия некоторого возмущения f(t);

DТк – отклонение нагрева в результате действия цепей компенсации.

При проектировании системы и ее настройке требуемый коэффициент усиления обычно находится экспериментально, однако с большей точностью и полнотой коэффициенты усиления можно находить расчетным путем, пользуясь формулами, выведенными для определения коэффициентов чувствительности нагрева к типовым возмущениям.

В отдельных случаях (ограниченность резервов мощности машин и др.) может оказаться целесообразной компенсация одного сильного возмущения и за счет тока I и за счет времени нагрева tсв. Тогда общим условием будет

DТf = – (DТкI + DТtсв) , (5.2)

где DТкI и DТtсв – отклонения нагрева, вызванные действием компенсации по каналам регулирования тока I и времени tсв.

В частности, такая коррекция двух параметров применяется в автоматических машинах, последовательно сваривающих участки изделия с различной толщиной входящих деталей.

Системы компенсации сразу двух возмущений могут строиться с воздействием как на один, так и на два параметра режима. Так, система компенсации возмущения по напряжению холостого хода источника ~DUo и за счет тока I может сочетаться с системой компенсации эксплуатационного роста рабочей поверхности электрода Fэ с воздействием на время сварки tсв (при жестких режимах) и с дополнительной коррекцией тока I. В последнем случае на вход фазовращателя должна подаваться сумма сигналов, выражающих величину возмущения ~DUo и и изменения рабочей поверхности электрода DFэ (количество сваренных точек). Здесь не исключается вероятность взаимной компенсации отдельных возмущений. В ряде случаев компенсация возмущений является очень полезным дополнением к системе регулирования. Исключение или существенное ограничение хотя бы одного из самых вероятных и сильных возмущений повышает надежность и точность работы основной системы.

5.1.4. Системы компенсации рабочей поверхности электрода ~DFэ

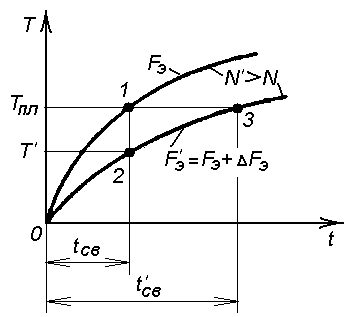

С известным приближением постоянную времени t процесса нагрева можно считать независимой от рабочей поверхности электрода Fэ. Тогда возмущение ~DFэ можно свести только к случаю изменения нагрева при колебаниях коэффициента теплопотерь при неизменных t и tсв. Увеличение Fэ на величину DFэ при tсв=const (рис. 5.4) влечет за собой снижение температуры Тпл до Т¢.

Рис. 5.4 – Принцип стабилизации уровня нагрева при

возмущении ~DFэ

Восстановление уровня нагрева, т. е. повышение температуры с Т¢ до Тпл возможно двумя путями – изменением мощности с N до N¢ при tсв=const и возвращением точки 2 в исходную точку 1 или увеличением времени сварки tсв до t¢св при N=const с переходом точки 2 в точку 3.

Компенсация возмущения ~DFэ за счет коррекции времени tсв может быть применена, когда ограничены резервы мощности машины, а также в других частных случаях.

Коррекция tсв для заданного ~DFэ тем больше, чем мягче исходный режим, следовательно, приняты по технологическому процессу большое номинальное tсв и меньшая N. При мягких режимах компенсация за счет Dtсв не эффективна.

В принципе возможна совместная компенсация и за счет тока и за счет времени нагрева. Компенсация осуществляется ступенчато. Количество сварочных циклов до очередной коррекции устанавливается по нарастанию Fэ (dэ) при I=const, tсв=const до такого критического значения Fэк (dэк), при котором снижение нагрева и прочности соединения выходит за пределы допуска.

Общее количество коррекций определяется такой степенью износа, при которой становится необходимым либо заточка электродов, либо их замена новыми.

Количество циклов между коррекциями находится непосредственными экспериментами. Требуемая коррекция тока рассчитывается и уточняется опытным путем. Упрощенная функциональная схема системы представлена на рис. 5.5.

Рис. 5.5 – Функциональная схема системы при компенсации DFэ

Датчик (счетчик) 2 подсчитывает количество импульсов тока, возникающих в первичной цепи сварочного трансформатора 1 при осуществлении каждого цикла сварки. Программа количества циклов в каждой коррекции устанавливается блоком 4. При выполнении заданного количества циклов (точек) в блоке 3 формируется сигнал, воздействующий на исполнительный орган 6. По сигналу от блока 3 изменяется угол включения тиристоров контактора, а значит, и сила сварочного тока. Блоком 5 задается число коррекций. После осуществления установленного количества коррекций формируется импульс, отключающий контактную машину и приводящий в действие устройства сигнализации.

Системы подобного рода позволяют без снижения качества существенно увеличить время между заточкой и сменой электродов, снизить простои машин, что особенно важно в поточно-массовом производстве.

5.2. Цель работы

Получение практических навыков работы с контроллером ККС-01 и исследование особенностей систем автоматического регулирования тока и автокоррекции износа электрода.

5.3. Оборудование и материалы

5.3.1. Контактная машина МТ-1220, снабженная контроллером ККС-01 и регулятором РЦС-503.

5.3.2. Прибор для измерения тока АСУ-1М.

5.3.3. Комплект стальных колец (масса каждого кольца 1,5 кг).

5.3.4. Комплект пластин разной толщины из Ст3, Х18Н9Т и АМц.

5.4. Порядок выполнения работы

5.4.1. Ознакомиться с особенностями работы контроллера ККС-01 (описание ККС-01 см. в ПРИЛОЖЕНИИ). Записать и набрать на наборном поле лицевой панели контроллера программу простого цикла сварки. Проверить работу машины с контроллером в режиме холостого хода.

5.4.2. Получить данные, выполнив эксперимент по табл. 5.1, и построить график сопоставления значений тока, заданного контроллером ККС-01 и измеренного прибором АСУ-1М.

Таблица 5.1

Сопоставление токов, заданных ККС-01 и измеренных

по АСУ-1М

| Ток, кА | ||||

| ККС-01 | ||||

| АСУ-1М |

5.4.3. Определить зависимость сварочного тока от напряжения холостого хода трансформатора контактной машины при работе с регулятором РЦС-503 и ККС-01 (табл. 5.2, величина уставки – 6,4 кА).

Таблица 5.2

Влияние напряжения Uо на стабильность вторичного тока

| ступень | |||||||||

| Uо, В | |||||||||

| Ток, кА | РЦС | ||||||||

| САР |

5.4.4. Определить зависимость сварочного тока от количества ферромагнитной массы, внесенной в сварочный контур контактной машины при работе с регулятором ККС-01 и РЦС-503 (табл. 5.3, величина уставки - 8,6 кА).

Таблица 5.3

Влияние сопротивления ZКЗ источника на стабильность

вторичного тока

| Ток, кА | ||

| фермагнитная масса | РЦС | САР |

| 0 кг | ||

| 1,5 кг | ||

| 3 кг | ||

| 4,5 кг |

5.4.5. Определить зависимость сварочного тока от толщины образцов, свариваемых на машине с регулятором ККС-01 и РЦС-503 (табл. 5.4, величина уставки – 9,2 кА):

Таблица 5.4

Влияние толщины образца на ток при работе машины

с РЦС и ККС-01

| Ст3 | Толщина образца, мм | 0,8 | 7,6 | 10,3 | 20,7 | 31,9 | ||

| Ток, кА | РЦС | |||||||

| САР | ||||||||

| АМц | Толщина образца, мм | |||||||

| Ток, кА | РЦС | |||||||

| САР | ||||||||

| Х18Н9Т | Толщина образца, мм | |||||||

| Ток, кА | РЦС | |||||||

| САР |

5.4.6. Составить программу компенсации износа рабочей поверхности электрода и проследить на контроллере ККС-01 ход ее выполнения измеряя ток в каждом цикле сварки по АСУ-1М.

Параметры программы:

наброс тока – 200 А; шаг – 10; количество шагов – 5; начальный ток – 6 кА; время сжатия 20 пер; время паузы – 30 пер; сварка одним импульсом тока; время сварки – 6 пер; время модуляции – 4 пер.

5.5. Содержание отчета.

· Цель и задачи работы;

· результаты опытов (табл. 5.1 – табл. 5.4);

· графики зависимостей, построенные по результатам выполнения экспериментов (табл. 5.1 – табл. 5.4);

· программа компенсации износа рабочей поверхности электрода и результаты ее реализации;

· выводы по работе.

5.6. Контрольные вопросы

· особенности систем автоматического регулирования энергетических параметров;

· какие возмущения отрабатывает система I=const?;

· в чем отличие систем компенсации действия возмущения от систем регулирования?;

· как осуществляется компенсация износа рабочей поверхности электрода?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Львов Н.С., Гладков Э.А. Автоматика и автоматизация сварочных процессов. Учебное пособие для вузов по специальности «Оборудование и технология сварочного производства». – М.: Машиностроение, 1982. – 302 с.

2. Автоматизация сварочных процессов / Под ред. В.К. Лебедева, В.П. Черныша. – К.: Вища шк., Головное изд-во, 1986. – 296 с.

3. Ленивкин В.А. Автоматизация сварочных процессов центр: учебное пособие для студентов высших учебных заведений, обучающихся по направлению 651400 «Технологические машины и оборудование» по специальности 150202 «Оборудование и технология сварочного производства». – Ростов-на-Дону: Изд. ДГТУ, 2008

4. Гладков Э.А. Управление процессами и оборудованием при сварке: учеб. пособие для студ. высш. учеб. заведений. - М.: Издательский центр «Академия», 2006. - 432 с.

ПРАВИЛА БЕЗОПАСНОСТИ

Приступая к выполнению лабораторных работ по автоматизации сварочных процессов, каждый студент обязан изучить необходимые инструкции по технике безопасности, пройти инструктаж и расписаться в соответствующем журнале.

Непосредственно перед лабораторной работой и в процессе ее выполнения необходимо соблюдать следующие основные правила безопасности:

· Неправильная эксплуатация электрооборудования может привести к поражению электрическим током.

· Работу на установках можно проводить только при наличии заземления. Включение установок следует производить с разрешения преподавателя или учебного мастера.

· Включение собранных электрических схем для исследования производится только с разрешения преподавателя или учебного мастера.

· Все изменения в схемах следует производить только после отключения от электрической сети.

· В перерывах в работе обязательно отключать электрооборудование от питающей электрической сети.

· При механических испытаниях сварных образцов их установку и съем необходимо выполнять при полностью отключенном механизме нагружения.

ПРИЛОЖЕНИЯ