ДИСПЕРСНО-УПРОЧНЕННЫЕ КОМПОЗИТЫ

Структура дисперсно-упрочненного композиционного материала представляет собой матрицу, в которой равномерно распределены мелкодисперсные частицы второго компонента. Упрочнение таких материалов осуществляется за счет создания барьеров перемещению дислокаций, аналогично тому, как это происходит в металлических сплавах с дисперсионным твердением, например, в системе «Аl—Сu». Наиболее сильное торможение перемещению дислокаций достигается при использовании в качестве второй, упрочняющей фазы частиц химических соединений — карбидов, нитридов, боридов, оксидов, обладающих высокими значениями твердости, прочности, а также высокой химической устойчивостью.

Для эффективного торможения дислокаций суммарная поверхность дисперсных частиц должна быть максимальной, т. е. их размеры минимальными (но не менее 2÷10 нм, так как при меньших размерах частицы перерезаются движущимися дислокациями, а не задерживают их).

Наиболее распространенная технология получения дисперсно-упрочненного композита — порошковая металлургия. Основными технологическими процессами являются получение порошковых смесей, прессование порошков с последующим спеканием и пластическая деформация полученной массы. В процессе пластической деформации повышается плотность и уменьшается пористость композита.

В промышленности нашли применение композиты с алюминиевой, магниевой, титановой, никелевой, вольфрамовой и другими матрицами.

Композиты на основе алюминия типаСАП (спеченный алюминиевый порошок) нашли широкое применение, в частности, в авиационной промышленности. В этих композитах алюминиевая матрица упрочнена оксидными частицами А12О3. Свойства композита определяются количеством А12О3. Так, предел прочности композита САП-1 (6÷9 % А12О3) составляет 300 МПа, а композита САП-3 (13÷18 % А12О3) - 400 МПа.

При цеховой температуре механические свойства САПов ниже, чем у алюминиевых сплавов. Их основное преимущество достигается при температурах свыше 300 °С, когда алюминиевые сплавы ра-зупрочняются. Так, при 500 °С предел прочности сплавов САП составляет 80÷120 МПа, тогда как у сплавов Д19, Д20, АК-4 не превышает 5 МПа.

Композиты на основе бериллияпредназначены для длительной работы при высоких температурах. В качестве упрочнителя бериллиевой матрицы используют оксид или карбид бериллия — ВеО, Ве2С. Наиболее эффективно сопротивление ползучести повышается для композитов системы Ве—Ве2С. Так, при температуре 650 °С 100-часовая прочность композита выше прочности чистого бериллия в 3 раза (40 и 14 МПа соответственно), а при температуре 730 °С — более, чем в 5 раз (25 и 4 МПа соответственно).

Композиты на основе магния.Незначительная растворимость кислорода в магнии дает возможность упрочнять его оксидами. Наибольший эффект достигается при введении около 1 % оксида, при этом предел прочности достигает 300 МПа, тогда как предел прочности магния составляет 180 МПа. Композиты на основе магния обладают низкой плотностью, высокой длительной прочностью и высоким сопротивлением ползучести. Наиболее перспективно применение композита в авиации для изготовления деталей, от которых требуется сочетание малой массы с повышенной прочностью.

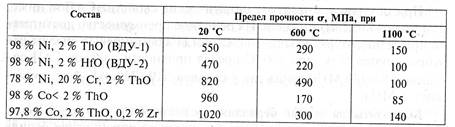

Композиты на основе никеля и кобальтапредназначены для эксплуатации при высоких температурах — свыше 1000 °С. Упрочнение достигается за счет введения оксидов тория или гафния в количестве 2÷4%. Матрицы этих композитов могут состоять из чистых металлов или сплавов на их основе. Так, в качестве матрицы нашел применение нихром (80 % Ni, 20 % Сr), а также сплав кобальта с цирконием (2 %). Композиты на основе нихрома обладают более высокой прочностью по сравнению с чисто никелевым композитом при температурах до 600÷800 °С. Легирование цирконием кобальтовой матрицы приводит к повышению механических свойств во всем диапазоне температур, однако при этом заметно снижается пластичность материала. Основное применение композитов — авиационная и космическая техника. Пределы прочности некоторых композитов приведены в табл. 16.1.

Таблица 16.1. Предел прочности композитов на основе никеля и кобальта в зависимости от температуры