Магнитные материалы

Магнитные свойства материалов характеризуют следующие величины:

В – магнитная индукция (плотность магнитного потока), измеряется в тесла (Тл), тесла равна магнитной индукции, при которой через поперечное сечение площадью 1 м2 проходит магнитный поток в 1 Вб;

Н – напряженность магнитного поля, А/м;

М – намагниченность материала под действием магнитного поля;

m – магнитная проницаемость (способность сгущать магнитные силовые линии), характеризует способность материала намагничиваться – В/Н.

По магнитным свойствам все материалы делятся на три основные группы: диамагнетики, парамагнетики, ферромагнетики. На практике под магнитными материалами понимают материалы, обладающие свойствами ферромагнетика: железо, кобальт и никель.

У ферромагнетиков магнитные моменты атомов ориентированы параллельно друг другу с образованием магнитных доменов. Магнитные домены – это элементарные объемы ферромагнетика, находящиеся в состоянии магнитного насыщения. Весь объем ферромагнетика разделен на множество доменов. В домене нескомпенсированные спиновые магнитные моменты электронов всех атомов выстроены параллельно друг другу (в отсутствие внешнего магнитного поля) в результате самопроизвольной намагниченности при температурах ниже точки Кюри (для железа – 768°С). Домены имеют размеры порядка 0,001 – 10 мм3 при толщине пограничных слоев (границ) между ними в несколько десятков ангстрем. В доменных границах происходит постепенное изменение направления вектора намагниченности от одного домена к направлению вектора намагниченности в соседнем домене. Доменное строение – характерная особенность ферромагнетиков, которое обеспечивает их особенности: магнитное насыщение, гистерезис, магнитострикцию и т. п.

Магнитная восприимчивость kМ и магнитная проницаемость m ферромагнетиков имеют большие положительные значения (до 106) и зависят от напряженности внешнего магнитного поля и температуры, они легко намагничиваются даже в слабых магнитных полях. При приложении магнитного поля магнитные моменты доменов начинают ориентироваться по полю, а границы между доменами смещаются, в результате образец намагничивается. Это намагничивание называют техническим.

Магнитная анизотропия. В монокристаллах существуют кристаллические направления легкого и трудного намагничивания. Кристаллографическая ячейка a-железа имеет решетку объемоцентрированного куба и осями легкого намагничивания будут ребра куба. Направлением трудного намагничивания является пространственная диагональ куба. Для никеля, имеющего решетку ГЦК, наоборот, ось легкого намагничивания – диагональ куба, а ось трудного намагничивания – ребро куба. Затраты энергии намагничивания вдоль направления легкого намагничивания намного меньше (у железа – в 5 – 10 раз), чем при намагничивании вдоль трудного намагничивания. У электротехнических сталей методом прокатки создают преимущественную ориентацию отдельных кристаллов (зерен) в нужном направлении (магнитная текстура). Магнитное текстуирование трансформаторных сталей широко используется при производстве шихтованного железа.

Магнитострикция – изменение линейных размеров ферромагнитных материалов при намагничивании. l – константа магнитострикции, фактически она является относительным удлинением.

Для a-Fe в слабых магнитных полях (Н < 32 кА/м) l > 0, в сильных полях (Н > 32 кА/м) l < 0, а при Н = 32 кА/м l = 0.

|

|

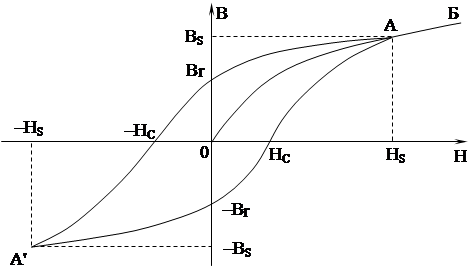

Петля гистерезиса. Для достижения полной размагниченности образца к нему необходимо приложить поле определенной напряженности и противоположное по знаку. Напряженность такого поля называют коэрцитивной силой НC. При дальнейшем увеличении отрицательного поля индукция тоже становится отрицательной и в точке А' при Н = НS достигает значений индукции технического насыщения: В = – ВS. После уменьшения отрицательного поля, а затем увеличения положительного поля кривая перемагничивания опишет петлю, называемую петлей магнитного гистерезиса (см. рисунок).

|

Вид петли гистерезиса

|

Коэрцитивная сила НC, магнитная проницаемость m зависят от суммарной удельной поверхности зерен, магнитной анизотропии, магнитострикции, механических напряжений, наличия примесей и др. Чем больше значения перечисленных величин и меньше однородность структуры, тем больше НC и меньше m.

Внутренние напряжения и дефекты при намагничивании препятствуют росту доменов и ориентации их магнитных моментов в направлении поля. В результате НC возрастает, а m снижается. Величину суммарной удельной поверхности зерен можно изменять термической обработкой.

Материал, подвергнутый закалке или холодной пластической деформации (прокатке, волочению), приобретает мелкозернистую структуру, которая имеет большую суммарную удельную поверхность зерен и, соответственно, большую НС и малую m. Материал, подвергнутый отжигу, наоборот, имеет крупнозернистую структуру с меньшей суммарной удельной поверхностью зерен, с малой НC и высокой m.

Чем меньше НC и больше m, тем легче намагничивается и перемагничивается материал.

Если рассматривать магнитные материалы с точки зрения легкости намагничивания и перемагничивания, то их можно подразделить на магнитотвердые и магнитомягкие материалы.

3.9.1. Магнитотвердые материалы

|

|

Магнитотвердые материалы применяют для изготовления постоянных магнитов – источников постоянных магнитных полей, используемых в различной аппаратуре.

По составу и способу получения магнитотвердые материалы подразделяются на группы: легированные стали, закаленные на мартенсит, литые высококоэрцитивные сплавы, металлокерамические и металлопластические магниты, магнитотвердые ферриты, сплавы для магнитных носителей информации и т. п.

3.9.1.1. Легированные стали, закаленные на мартенсит. Для постоянных магнитов применяют высокоуглеродистые стали, легированные хромом, хромом и кобальтом с добавкой молибдена (Х3, Х5К5, Х9К15М2) и прошедшие термическую обработку. Высокая коэрцитивная сила у этих материалов достигается в результате максимального деформирования кристаллической решетки, создания тем самым больших внутренних напряжений, дислокаций и т. п. Эти стали обрабатываются давлением, резанием, но имеют сравнительно малую магнитную энергию. Лучшие магнитные свойства имеют стали Х5К5, Х9К15М2 после нормализации, высокого отпуска, закалки и низкого отпуска. В последнее время их использование ограничено.

3.9.1.2. Литые высококоэрцитивные сплавы – это сплавы системы «железо – алюминий – никель» (старое название «альни»). Высокая коэрцитивная сила данных сплавов достигается при концентрации алюминия 11 – 17 % и никеля – 20 – 33 %. Для улучшения магнитных и механических свойств высококоэрцитивные сплавы легируют кобальтом, медью, кремнием.

Сплавы этой системы приобретают максимальную коэрцитивную силу после специальной термообработки, при которой образуется структура смеси очень мелких частиц магнитной и немагнитной фаз. При этом размер частиц магнитной фазы настолько мал, что не может делиться на домены. У сплавов с кобальтом магнитные свойства лучше, чем у бескобальтовых.

Магнитные свойства сплавов приведены в табл. 9 (буква «А» в конце обозначения марки сплава указывает на его столбчатую структуру).

Таблица 9

Магнитные свойства высококоэрцитивных сплавов

| Марка сплава | Магнитные свойства | |

| ВR, Тл | НС, кА/м | |

| ЮНД4 | 0,50 | |

| ЮНКД15 | 0,75 | |

| ЮН13ДК25БА | 1,40 | |

| ЮНДК35Т5БА | 1,02 |

|

3.9.2. Магнитомягкие материалы

Магнитомягкие материалы обладают малой коэрцитивной силой, высокими магнитной проницаемостью и индукцией насыщения даже в слабых магнитных полях. Магнитомягкие материалы для уменьшения потерь на вихревые токи должны иметь высокое электрическое сопротивление.

В электротехнике магнитомягкие материалы широко применяются в качестве магнитных изделий (разнообразных сердечников, магнитопроводов, полюсных наконечников), в различных приборах и аппаратах (реле, трансформаторах, электрических машинах).

Металлические магнитомягкие материалы должны иметь минимальную концентрацию вредных примесей (кислорода, углерода, серы, фосфора), крупнозернистую структуру и минимальное внутреннее напряжение.

В постоянных и низкочастотных магнитных полях применяют металлические магнитомягкие материалы с удельным сопротивлением около 10-7 Ом∙м; их называют низкочастотными: железо, сталь низкоуглеродистая электротехническая нелегированная, кремнистая электротехническая сталь, пермаллои, альсиферы.

Чистое железо содержит примесей не более 0,6 %, в том числе углерода не более 0,04 %. Наиболее вредными примесями всех марок магнитного железа являются углерод, кислород, сера, фосфор. Существенно ухудшает магнитные свойства железа углерод в виде цементита. Преимущества чистого железа – высокие показатели индукции насыщения (2,18 Тл), пластичности, коррозионной стойкости, высокая технологичность, низкая стоимость и доступность; недостатки: низкое удельное сопротивление (10-7 Ом∙м) и значительные потери на вихревые токи.

Особо чистое железо содержит углерода менее 0,025 % и других примесей – не более 0,08 – 0,1 %, его называют «армко железом».

Для улучшения магнитных свойств все виды чистого железа подвергают термической обработке – специальному отжигу. При этом у железа снижается внутреннее напряжение, уменьшается количество дислокаций и других дефектов кристаллической решетки и укрупняется зерно, следовательно, уменьшается суммарная удельная поверхность зерен.

Сталь низкоуглеродистая электротехническая нелегированная –разновидность технически чистого железа, ее выпускают тонколистовой и сортовой. Тонколистовая сталь содержит примесей не более 0,64 %, в том числе углерода – менее 0,04 %. В зависимости от содержания примесей тонколистовую сталь выпускают в виде листов толщиной 0,2 – 4,0 мм трех марок: Э – низкий сорт, ЭА – средний, ЭАА – высший сорт. Сортовая сталь бывает трех марок – Э12, Э10, Э8. Уменьшение цифры в обозначении марки стали указывает на улучшение магнитных свойств стали. Сталь отжигают при температуре 900°С. Магнитные свойства электротехнической стали приведены в табл. 10.

Таблица 10

Магнитные свойства некоторых магнитомягких материалов

| Материал | Свойства | |||

| mМ, ´103 | ВS, Тл | НС, А/м | r, мкОм∙м | |

| Армко железо | 3,5 – 4,5 | 2,18 | 40 – 100 | 0,1 |

| Сталь низкоуглеродистая электротехническая нелегированная | 3,5 – 4,5 | 2,18 2,18 | 64 – 96 | 0,1 0,1 |

| Электролитическое железо | 20 – 21,5 | 2,18 | 6,4 | 0,1 |

| Карбонильное железо | 2,18 | 2,4 | 0,1 | |

| Пермаллои: низконикелевые (Ni»45%) высоконикелевые (Ni»80%) суперпермаллой (Ni»79%, Fe»15%, Mo»5%, Mn»0,5%) | 15 – 60 30 – 70 600 – 1500 | 1,3 0,7 0,79 | 5 – 32 0,65 – 4 0,3 | 0,45 – 0,9 0,16 – 0,8 0,6 |

| Альсифер | 11,7 | 1,0 | 1,76 | 0,8 |

Электролитическое железо (см. табл. 10) содержит углерода менее 0,02 %, это железо получают путем электролиза водных растворов сернокислого или хлористого железа, применяется оно для изготовления магнитопроводов, работающих в постоянных магнитных полях.

Карбонильное железо содержит углерода менее 0,005 % (см. табл. 10), данный вид железа получают путем термического разложения пентакарбонила железа Fe(CO)5. В отсутствие воздуха пары Fe(CO)5 при температуре 350°С разлагаются на окись углерода и металлическое железо.

Карбонильное железо применяют в качестве магнитной фазы в магнитодиэлектриках, из него изготавливают листы различной толщины.

Из данных табл. 10 видно, что с уменьшением содержания примесей и в результате специальной термической обработки магнитные свойства железа существенно улучшаются. В технике для улучшения магнитных свойств железа широко используют легирование технически чистого железа кремнием.

Кремнистая электротехническая сталь содержит углерода до 0,05 % и представляет собой сплав, образующий твердый раствор кремния (0,4 – 4,8 %) в технически чистом железе; это магнитомягкий материал массового потребления, его преимуществами являются высокая индукция насыщения и относительно низкая стоимость.

Кремний способствует образованию крупнозернистой структуры стали и уменьшает ее магнитную анизотропию, улучшает магнитные свойства, снижает потери на вихревые токи и гистерезис.

Свойства стали можно улучшить путем холодной прокатки и последующего отжига. При этом происходит рекристаллизация, сопровождающаяся ростом зерен и одновременной их ориентацией вдоль направления легкого намагничивания. Такая сталь имеет ребровую текстуру; ее магнитные свойства вдоль направления прокатки существенно выше, чем у стали, не имеющей текстуры.

Холоднокатаная сталь делится на два вида – анизотропную и изотропную. Горячекатаная сталь изотропна, т. е. ее магнитные свойства одинаковы в различных направлениях относительно прокатки, эта сталь дешевле холоднокатаной. Изотропные стали применяют в электромашиностроении. В трансформаторостроении выгодно применять текстурированную сталь.

Маркировка кремнистой электротехнической стали в виде листов (0,1 – 1,0 мм), рулонов и лент (0,05 – 0,2 мм) производится четырьмя цифрами. В обозначении марки цифры означают следующее:

первая – структурное состояние и вид прокатки (например: 2 – холоднокатаная изотропная);

вторая – содержание кремния (например: 3 – 1,8 – 2,8 % Si);

третья – группу по основной нормируемой характеристики (например: 1 – удельные потери при В = 1,5 Тл и f = 50 Гц);

четвертая – порядковый номер типа стали.

Вместе первые три цифры означают тип стали.

Кремнистую электротехническую сталь выпускают в виде рулонов, листов и лент, без покрытия, с термостойким, электроизоляционным термостойким или электроизоляционным покрытием.

Пермаллои – это сплавы железа с никелем (Fe – Ni), железа с никелем и кобальтом (Fe – Ni – Сo) и железа с кобальтом (Fe – Со). Пермаллои имеют высокую магнитную проницаемость и малую коэрцитивную силу, низкую магнитную анизотропию, что является одной из причин их легкого намагничивания и высокой магнитной проницаемости.

Магнитные свойства пермаллоев можно улучшить путем дополнительного легирования молибденом, хромом, медью, кремнием, ванадием и др. Недостатки пермаллоев – высокая чувствительность магнитных свойств к механическим напряжениям, пониженные значения индукции насыщения по сравнению с электротехническими сталями, необходимость проведения сложного отжига после механической обработки и относительно высокая стоимость.

Сплавы изготавливают в виде холоднокатаных лент, листов, проволоки диаметром 0,05 – 5,0 мм, а также горячекатаных листов, горячекатаных и кованых прутков диаметром 8 – 100 мм, которые поставляются не обработанными термически. Термической обработке подвергаются готовые магнитные изделия.

Сплавы с содержанием никеля 70 – 80 %, имеющие наибольшее значение начальной и максимальной магнитной проницаемости, называют высоконикелевыми пермаллоями, а сплав с содержанием никеля 78,5 % – классическим пермаллоем. Второй, меньший по величине, максимум mН и mМ наблюдается у сплавов при содержании никеля 40 – 50 %, их называют низконикелевыми пермаллоями (см. табл. 10).

Высоконикелевые пермаллои целесообразно применять в качестве сердечников в мощных силовых трансформаторах и других устройствах для создания мощного магнитного потока, а также для изготовления сердечников малогабаритных трансформаторов.

У низконикелевых пермаллоев удельное электрическое сопротивление в три раза больше, чем у высоконикелевых. Низконикелевые пермаллои имеют более высокую индукцию насыщения, применяют их для изготовления магнитопроводов малогабаритных силовых трансформаторов, дросселей и деталей магнитных цепей, работающих в области высокой индукции.

Маркировка пермаллоев основана на их химическом составе. Первая цифра в обозначении марки пермаллоя указывает на содержание никеля в процентах, буквы К, М, Х, С, Ф – соответственно кобальт, молибден, хром, кремний, ванадий. Буквы П, У и А в конце маркировки означают соответственно прямоугольную петлю гистерезиса, сплав с улучшенными свойствами и сплав с более точным составом.

Все марки пермаллоев делятся на четыре группы:

нелегированные низконикелевые сплавы 45Н и 50Н с содержанием никеля 45 и 50 % соответственно, остальное – железо;

сплавы, обладающие магнитной текстурой и прямоугольной петлей гистерезиса, 50НП, 65НП, 34НКМП с содержанием никеля 50, 65 и 34 % соответственно, П означает прямоугольную петлю гистерезиса, К и М – легирующие добавки кобальта и молибдена;

никелевый пермаллой 50НХС с содержанием никеля 50 % и легированный хромом и кремнием;

высоконикелевые сплавы 79НМ, 80НХС и 76НХД, легированные соответственно молибденом, хромом и кремнием, хромом и медью.

Альсиферы – это тройные сплавы, состоящие из алюминия, кремния и железа (Al – Si – Fe), образующие твердые растворы. Высокую магнитную проницаемость имеют в очень узком интервале содержания в сплаве алюминия и кремния. Сплав оптимального состава содержит 9,6 % кремния, 54 % алюминия, остальное – железо.

Магнитные свойства альсифера приведены в табл. 9. Максимум магнитных свойств альсифера соответствует точному соблюдению состава, что можно обеспечить только для лабораторных образцов. Промышленные изделия имеют более низкие значения магнитных свойств. Альсиферы отличаются высокой твердостью и большой хрупкостью, легко разламываются в порошок, который, как и карбонильное железо, используется в магнитодиэлектриках в качестве ферромагнитной фазы.