Основні теоретичні положення

Пластмаси - найважливіші конструкційні матеріали сучасної техніки. Основні сфери їх застосування - це електротехніка, радіотехніка, приладобудування і хімічне машинобудування. Застосування деталей з пластмас в різних конструкціях дозволяє отримати якісно нові характеристики при одночасному зниженні собівартості і трудомісткості виготовлення приладів, зменшенні маси і ряду інших переваг. У приладобудуванні все більше освоюється виготовлення різноманітних точних деталей з пластмас, причому навіть без подальшої механічної обробки.

Проте деталі з пластмас мають специфічні физико-механическими властивості (низький модуль пружності, високий коефіцієнт лінійного розширення, здатність змінювати розміри у зв'язку з вологопоглинанням та ін.), що примушує по-новому підходити до рішення найважливіших проблем проектування : вибору конкретного типу матеріалу, розрахункам і обгрунтуванню конструктивних параметрів і технологічності деталі, економічному аналізу.

Залежно від властивостей початкових складових пластмаси діляться на дві групи:

- термореактивні (термонезворотні) пластмаси при нагріванні переходять в пластичний стан, потім під дією тиску і температури переходять (полімеризуються) в твердий неплавкий стан, в якому і залишаються назавжди;

- термопластичні (термозворотні) пластмаси мають властивість повторного плавлення при нагріванні і твердіння при охолодженні.

До термореактивних пластмас відносяться пластмаси на основі фенолоформальдегидных, поліефирних, епоксидних, і інших смол. Залежно від переважання фенолу або формальдегіду смоли розділяють на новолачні (при надлишку фенолу) і резольні (при надлишку формальдегіду).

З групи термореактивних пластмас найбільше застосування знайшли фенолоформальдегідні прес-матеріали - фенопласти. Менше поширення отримали пластмаси - амінопласти.

Термопластичні пластмаси отримали менше поширення, оскільки нестійкі до розчинників і менш стійкі до тепла. Їх випускають у вигляді порошку, гранул, плівки, листів, трубок та ін. Останнім часом їх почали застосовувати для виготовлення деталей побутових приладів. До цієї групи відносять наступні пластмаси: полістирол, поліетилен, органічне скло, поліамід, капрон, винипласт, фторопласт та ін. Ці пластмаси часто застосовують без наповнювачів.

Позитивною особливістю пластмас є легкість включення металевої арматури при пресуванні або литті під тиском, що сприяє збільшенню механічної міцності виробу або вузла. Технологічний процес виготовлення деталей з пластмас в основному залежить від типу, форми, і розмірів виробу, наявності необхідного устаткування і інших чинників. Нині в приладобудуванні найширше вживаними способами виготовлення деталей з пластмас є: пряме (чи компресійне) пресування, литтєве пресування, лиття під тиском. Механічна обробка пресованих і литих деталей з пластмас полягає у виконанні обробних і допоміжних операцій.

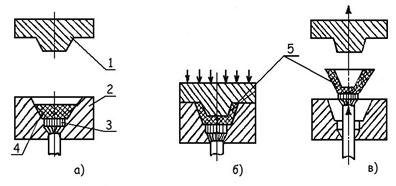

Технологічний процес прямого (компресійного) пресування (рис.3.1.) складається з таких основних операцій:

- підготовка матеріалу до пресування (дозування, попереднє підігрівання, завантаження матеріалу в прес-форму);

- пресування (включення тиску, двух-, триразове підпресовування, витримка, рознімання прес-форми);

- видалення готової деталі і підготовка прес-форми до наступного запресування.

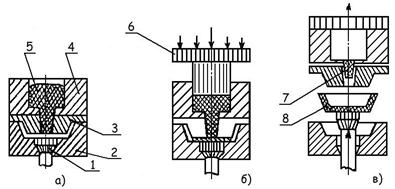

Технологічний процес литтєвого пресування (рис.3.2.) складається з таких основних операцій:

- установка тигля (камери) на верхню частину прес-форми; завантаження пресс-матеріалу (порошку або таблеток);

- пресування;

- зняття тигля та видалення готової деталі і очищення прес-форми.

Рисунок 3.1. - Схема виготовлення деталей прямим (компресійним) пресуванням: а) - завантаження матеріалу; б) – пресування; в) - розкриття прес-форми і вилучення готового виробу; 1 - пуансон; 2 - матриця; 3 - виштовхувач; 4 - прес-матеріал; 5 - готовий виріб

Рисунок 3.2 - Схема виготовлення деталей литтєвим пресуванням: а) - прес-форма нагріта і закрита; б) - початок натискування пуансона в камері завантаження; в) - відділення камери завантаження, роз’єм прес-форми і видалення готової деталі; 1 - виштовхувач;2 - матриця;3 - пуансон; 4 - камера завантаження; 5 - прес-матеріал; б - пуансонкамери завантаження; 7 - залишок матеріалу (литник); 8 - готовий виріб

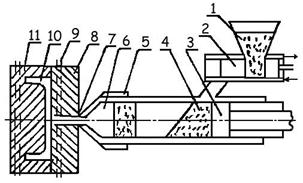

Технологічний процес лиття під тиском (рис. 3.3) складається з таких основних операцій:

- завантаження матеріалу у бункер;

- дозування і подання матеріалу в обігріваючу камеру;

- розігрівання матеріалу; подання розігрітого матеріалу в прес-форму;

- витримка і охолодження; роз'їм прес-форми;

- видалення деталі;

- подання прес-форми до заливки.

Рисунок 3.3 - Лиття під тиском: 1 - бункер; 2 - дозуючий пристрій; 3 - поршень; 4 - приймальна камера; 5 - підігріваючий пристрій; 6 - нагрівальний циліндр; 7 - заливний канал; 8 - форма; 9 - трубки охолодження; 10 - порожнина форми

При виборі методу пресування слід в першу чергу орієнтуватися на застосування компресійного пресування, враховуючи, що конструкція прес-форм в цьому випадку простіше і легше у виготовленні.

Компресійний спосіб пресування має наступні недоліки: тиск на матеріал передається відразу після замикання прес-форми, коли порошок, що має абразивні властивості, ще не набув достатньої пластичності, внаслідок чого відбувається знос оформляючої поверхні прес-форми; нерівномірне затвердіння матеріалу по товщині виробу призводить до виникнення внутрішнього напруження; по лінії роз'єму прес-форми утворюється на виробах облой, який видаляється вручну; недостатня точність розмірів деталей по висоті.

Литтєве пресування має наступні переваги перед прямим пресуванням: краще прогрівання прес-матеріалу за рахунок зіткнення з гарячими стінками прес-форми і внутрішнього тертя, що дає підвищені діелектричні властивості; відсутність деформації арматури і оформляючих знаків під час пресування; полегшує можливість виготовлення деталей з близкорозташованою до поверхні деталей арматурою; точно витримується розмір деталі і відсутні задирки в місцях роз'єму. До недоліків цього способу можна віднести складність і високу вартість виготовлення прес-форми, а також велику витрату матеріалу (за рахунок литників)

У литтєвих прес-формах слід виготовляти тільки такі вироби, які компресійним способом виготовити неможливо або отримання яких супроводжується небажаними явищами, що скорочують терміни експлуатації прес-форми або знижують якість виробів.

Точність виконання розмірів деталей. Точність розмірів пластмасових деталей, що виготовляються пресуванням і литтям під тиском, залежить від коливання розрахункової усадки матеріалу, конфігурації і габаритних розмірів деталі, способу підготовки сировини, точності і конструкції прес-форми, величини технологічних ухилів і технологічних режимів.

Допуск, призначений конструктором за ГОСТ 25343-82 (СТ СЭВ 179-75), повинен забезпечити збереження експлуатаційних показників виробу в допустимих межах, необхідний запас на зміну розмірів деталей в процесі їх зберігання і експлуатації і можливість економічного виготовлення деталей.

Основними чинниками, що визначають сумарну похибку виготовлення пластмасових деталей формуванням, є коливання усадки матеріалу і похибки за рахунок технологічних відхилень. При конструюванні деталі завжди повинна дотримуватися нерівність

, (3.1)

, (3.1)

де Т - конструкторський допуск; ТТ - технологічний допуск;  - похибка за рахунок технологічного відхилення;

- похибка за рахунок технологічного відхилення;  - повна похибка розміру.

- повна похибка розміру.

Технологічний допуск - це допуск, визначений межами розсіяння розмірів деталей при їх виготовленні з урахуванням економічно досяжної точності для цього матеріалу і цього методу формування або обробки деталей з пластмас.

До деталей простої геометричної форми відносять площинні монолітні деталі з габаритними розмірами до 50 мм, із співвідношенням висоти до довжини не більше 1: 10 і різностінністю не більше 2: 1 при пресуванні і 2,5: 1 при литті, а також деталі - тіла обертання з відношенням діаметру до висоти не більше 1: 2 і завтовшки стінок втулок 3-5 мм.

Якість поверхонь. Шорсткість поверхні пластмасових деталей залежить від чистоти обробки прес-форм, виду наповнювача, якості пресс-матеріалу, технологічних режимів пресування і міри зносу прес-форми. Шорсткість поверхні деталей, що виготовляються литтям під тиском і пресуванням, відповідає для термопластів - Ra1,25-0,16, а для термореактивных пластмасс - Ra 2,5- 0,63.