Простановка размеров на чертежах деталей

Наибольшее количество ошибок при выполнении рабочих чертежей у студентов содержится в простановке размеров на деталях. Здесь следует строго соблюдать правила, установленные ГОСТ 2.302-68 ЕСКД.

При вычерчивании рабочих чертежей деталей по сборочному чертежу размеры деталей определяются измерением их на чертеже с учетом масштаба. Если сборочный чертеж выполнен в нестандартном или неудобном масштабах 1:2,5; 1:4 и пр., рекомендуется при определении размеров детали пользоваться графиком масштабов (рис. 16) [5].

По известным размерам сборочного чертежа всегда можно построить график масштабов и использовать его для определения размеров деталей при вычерчивании рабочих чертежей.

По оси Х откладываются действительные размеры детали (например, 70 мм), а по оси Z откладываются линейные размеры, замеренные измерителем на чертеже (размер а).

По оси Х откладываются действительные размеры детали (например, 70 мм), а по оси Z откладываются линейные размеры, замеренные измерителем на чертеже (размер а).

Если начало координат соединить с построенной точкой, то полученная прямая линия будет графиком масштаба данного чертежа.

Чтобы найти необходимые размер детали (b) по графику, следует замерить его циркулем и отложить по оси Z. Горизонтальная прямая пересекается с линией графика в точке, которой на оси X соответствует действительный размер детали, равный 45 миллиметрам.

Таким образом, графически, можно определить фактические размеры деталей, не делая вычислений.

График очень удобно вычертить на миллиметровой бумаге.

При простановке размеров на чертежах их обязательно следует округлять до стандартных размеров (см. выдержку из ГОСТ 6636-69).

При выборе размеров предпочтение следует отдавать числам, заключенным в прямоугольник, затем полужирным, потом - курсивным и, наконец, не подчеркнутым.

Основные требования к простановке размеров следующие:

а) На чертеже должны быть проставлены такие размеры, по которым можно было бы разметить деталь перед обработкой, обработать и измерить во время и после обработки;

б) Размеры должны быть поставлены так, чтобы рабочий не занимался подсчетом недостающих размеров;

в) Простановка размеров должна отвечать требованиям наиболее рациональной технологии обработки деталей.

Проставляя размеры на чертеже, студент решает:

Какие размеры проставить на чертеже.

Как их нанести.

Какие размеры детали необходимо согласовать с соответствующими размерами сопрягаемых деталей.

Рабочий чертеж детали должен содержать достаточное количество размеров для ее изготовления.

Допускать повторений размеров без необходимости нельзя.

Но, если у детали оказалось несколько элементов одинаковых по форме и размерам, а симметрия отсутствует, размеры следует указывать для каждого элемента (рис. 17) (Ø30, Ø24, М20).

Иногда размеры проставляют необоснованно, то есть размеры, относящиеся к одному элементу детали ставят на видах, которые даны совсем не для выявления этого элемента (рис. 18) (Ø26 следует проставить на главном виде).

Есть тенденция ставить размеры диаметров цилиндрических поверхностей на виде сбоку, данном совсем для других целей. На этом виде допускается, в случае особой необходимости, ставить диаметры только минимальный и максимальный. Размеры, не поддающиеся измерению в натуре, проставлять не следует (рис.18, размер b).

Отвечая на вопрос, как поставить размеры на чертеже детали, студент должен по возможности связывать простановку размеров с изготовлением и обработкой детали.

При рассмотрении деталей на сборочном чертеже видим, что часть поверхностей сопрягается между собой.

Другая же часть свободна от сопряжений с поверхностями других деталей.

Первый тип поверхностей получил название сопряженных (рабочих), а второй- свободных (нерабочих).

В связи с этим размеры различают:

а) Основные сопряженные, которые входят в размерные цепи и определяют положение деталей в собранном изделии.

б) Свободные, которые определяют нерабочие поверхности. Эти размеры в размерные цепи не входят, не влияют на характер соединения деталей в сборе.

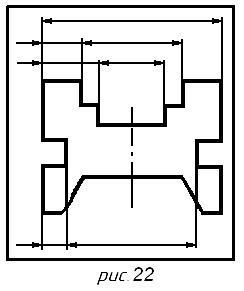

На рабочих чертежах деталей размеры обычно проставляют по принципу «незамкнутой цепочки», то есть один из размеров не проставляется (рис. 5, 22). Завершается простановка размеров габаритным. Это исключает неувязку в размерах при подсчетах, исключает брак и снижает стоимость деталей [3].

Нанесение размеров по этому принципу связано с выбором баз для отсчета размеров.

Технологической базой называется сочетание поверхностей линий или точек, определяющее положение детали при ее обработке или при измерении.

На примере деталей рассмотрим различие в простановке размеров от технологической базы.

На рис. 19 и 20 дан вариант простановки размеров от технологических баз, т. е. когда простановка размеров согласована с процессами изготовления и обработки детали.

Размеры на чертеже детали проставляют с таким расчетом, чтобы они отвечали требованиям наиболее рациональной технологии изготовления детали. Чтобы рабочему не приходилось при обработке подсчитывать размеры, их указывают для каждой операции. В этом случае за базу отсчета размеров принимают технологическую базу.

По характеру расположения размеров на чертеже применяют три метода простановки размеров:

а) цепной;

б) координатный;

в) комбинированный (рис. 21).

При цепном методе каждый размер выполняется точнее, но вся длина и точность изготовления детали определяется суммой ошибок этих участков.

При координатном методе каждый размер не влияет на точность остальных, а зависит только от технологических ошибок.

Комбинированный метод наиболее приемлемый (рис. 21). Необходимо помнить, что если у деталей имеются хорошие технологические базы в виде плоскостей, то простановку размеров надо вести от этих плоскостей, а не от осевых линий" отверстий (рис. 6, 7). Простановка размеров от плоскостей упрощает установку детали при обработке.

В производственной обстановке детали обрабатывают и измеряют не от воздушных воображаемых баз 4 (осей симметрии), а от материально существующих поверхностей (рис. 22).

В качестве базирующих поверхностей не могут быть использованы необработанные поверхности, резьбовые поверхности и поверхности криволинейного профиля.

При деталировании важно увязать (согласовать) сопряженные размеры, классы шероховатостей и классы точности сопрягаемых элементов деталей. К этим элементам нужно отнестись с особым вниманием и ответственностью при составлении рабочих чертежей деталей. Необходимо, чтобы по чертежу отдельной детали, даже не имея сборочного чертежа, можно было бы найти сопрягаемую поверхность и ее сопрягаемый размер с предельными отклонениями.

Сопряженные размеры определяют характер соединения деталей в сборочной единице.

Они призваны обеспечить взаимозаменяемость и нормальную работу собранного механизма.

Номинальные размеры сопрягаемых деталей должны быть строго одинаковы, а предельные отклонения должны быть проставлены в условном буквенном изображении в зависимости от системы отверстия или вала и типа посадки (рис. 23).

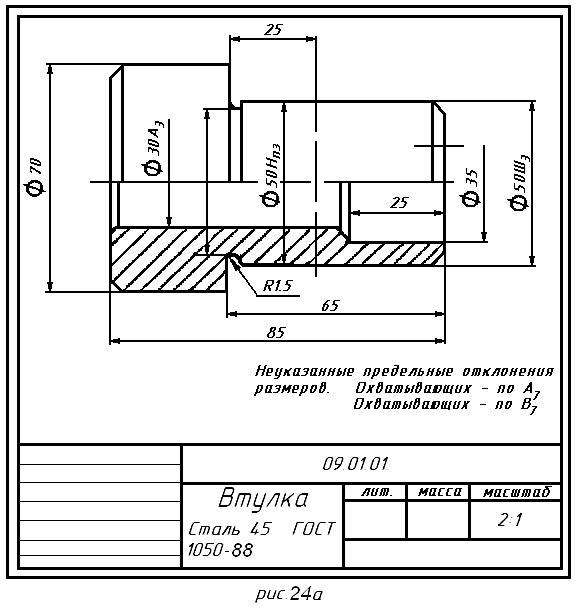

Пример выполнения рабочих чертежей двух сопряженных деталей дан на рис. 24, 24а, 24б.