Принципы конструирования центробежных нагнетателей

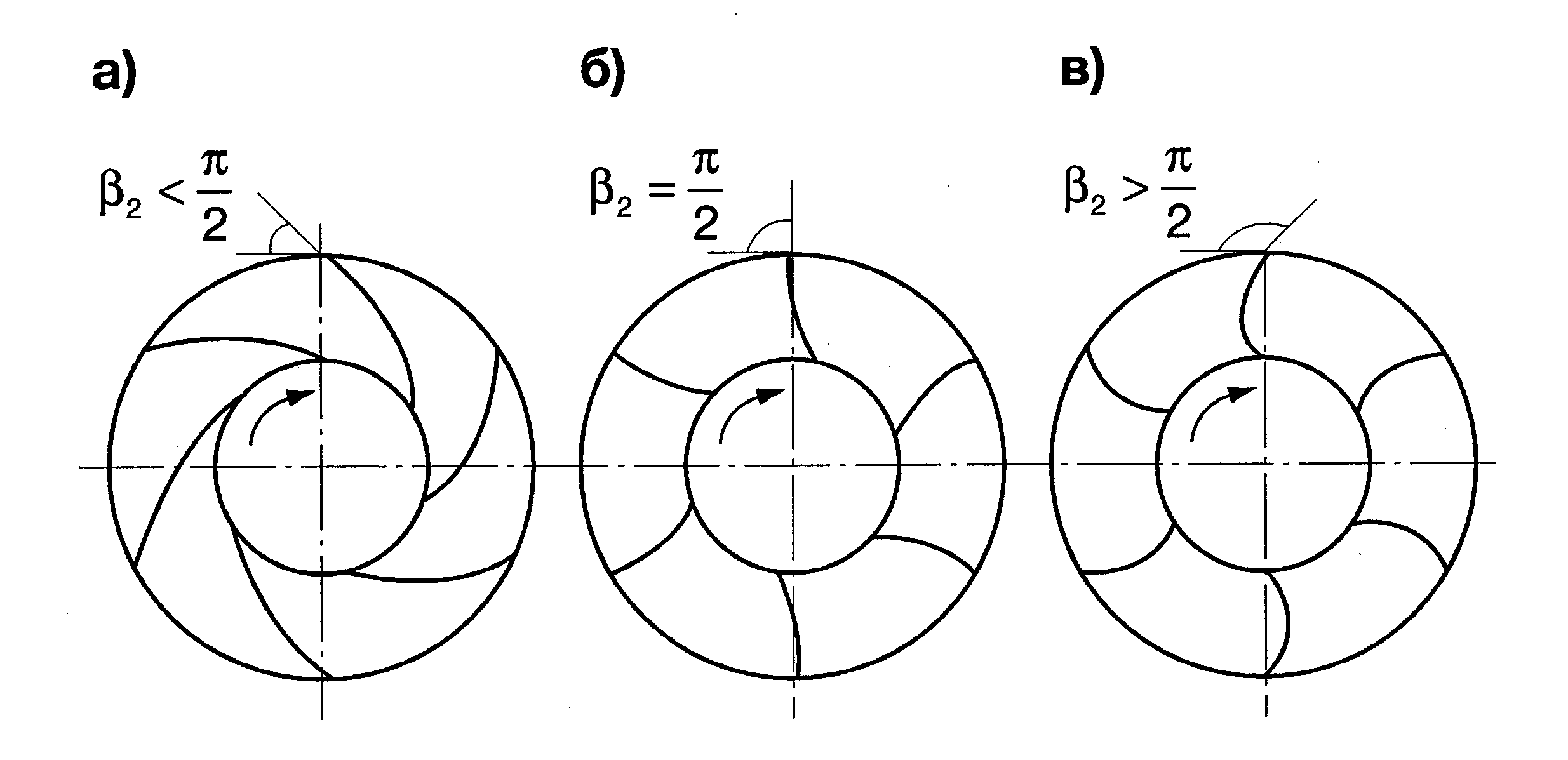

Конструирование лопаток. Существующие конструкции колес в зависимости от профиля лопаток подразделяются на три группы (рис. 2.5): а) с лопатками, загнутыми назад; б) радиальны-

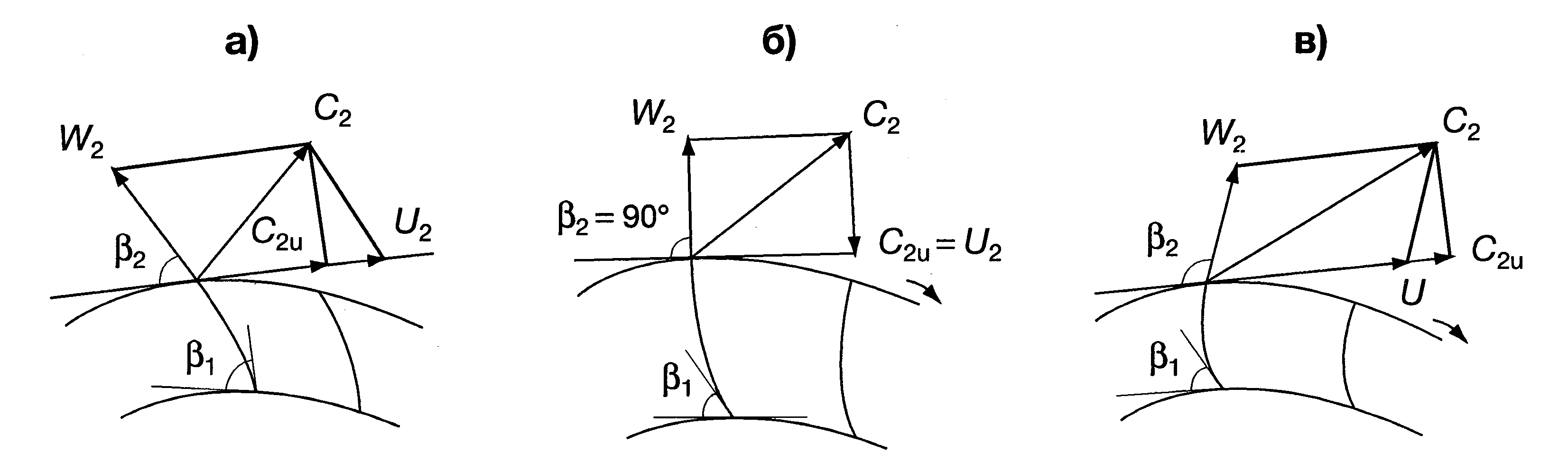

ми лопатками; в) с лопатками, загнутыми вперед. Построение параллелограммов скоростей на выходе из колеса представлено на рис. 2.6.

Как видно из рис. 2.5 и 2.6, угол β1 < 90ºС. Это объясняется двумя обстоятельствами. Во-первых, в соответствии с формулой Эйлера, отогнутые назад входные кромки лопаток обеспечивают большое теоретическое давление. Во-вторых, при углах β1 ≥ 90ºС резко возрастают потери на входе в колесо, вследствие отрыва потока от лопаток.

Рис.2.5.Формы лопастей центробежных нагнетателей

Рис.2.6.Построение параллелограммов скоростей на выходе из колеса

Рис.2.6.Построение параллелограммов скоростей на выходе из колеса

Задача оптимизации профиля дальнейшей части лопаток не имеет однозначного решения. Лопатки, загнутые вперед, обеспечивают более высокое давление и производительность, но имеют более низкий КПД. Снижение экономичности, по сравнению с лопатками, загнутыми назад, объясняется значительными вихреобразованиями. Кроме того, вихреобразования в потоке являются дополнительным источником аэродинамического шума. Поэтому, в конечном счете, в конструкциях вентиляторов применяются все три типа лопаток.

Насосы, которые предназначены для перемещения несжимаемых сред, выпускаются только с лопатками, загнутыми назад, потому что повышенное вихреобразование в потоке может стать причиной гидравлических ударов и создать аварийные ситуации.

Корпус нагнетателя. Корпус, в котором устанавливается колесо, имеет двоякое назначение: в нем происходит частичное преобразование динамического давления в статическое и, кроме того, сообщается выходящему из колеса потоку жидкости определенное, закономерное направление, при котором преобразование давления происходит с меньшими энергетическими потерями.

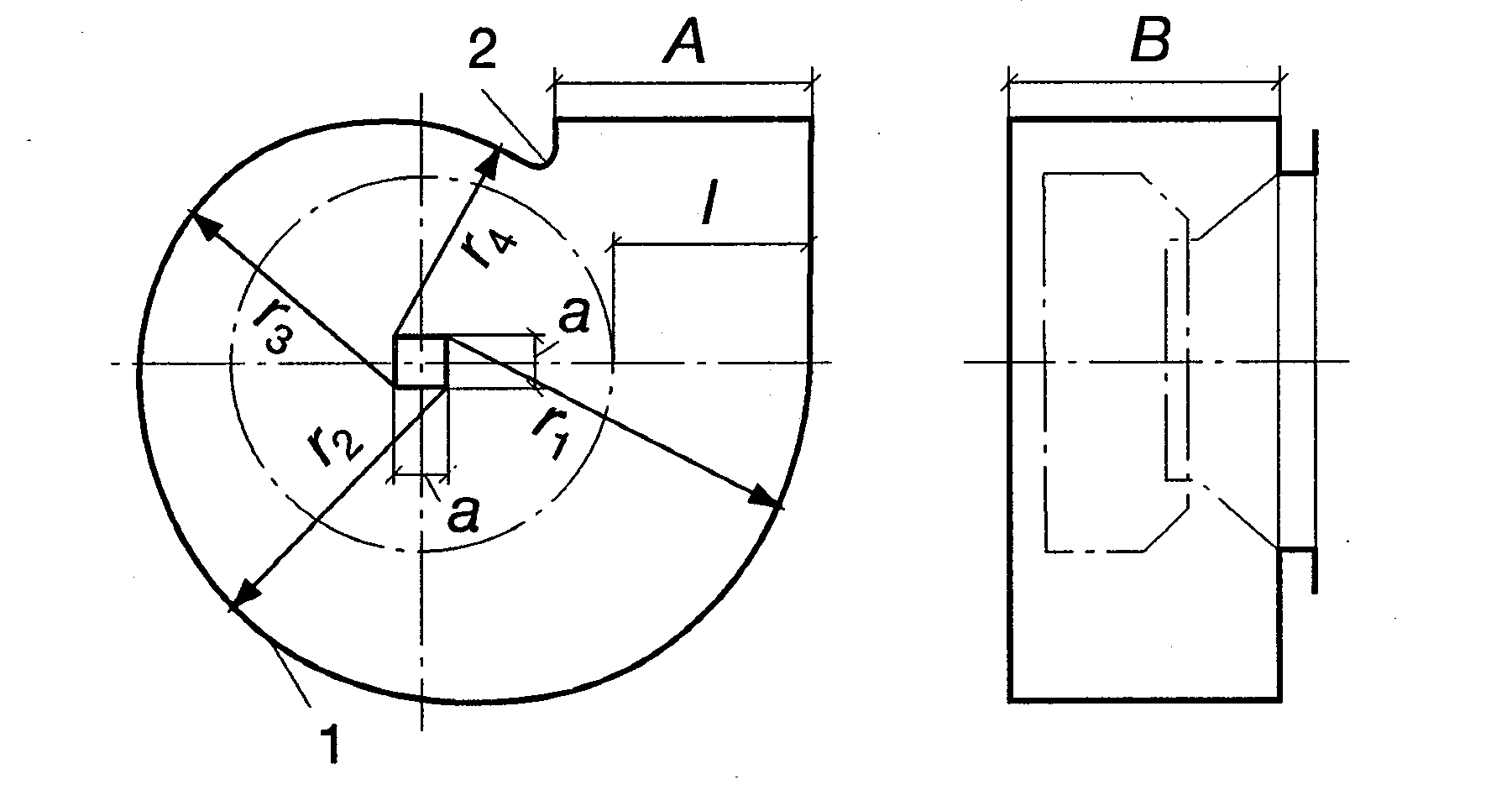

Так как расход жидкости в пространстве между колесом и кожухом увеличивается в направлении вращения колеса, то во избежание дополнительных гидравлических потерь, необходимо обеспечить плавное расширение этого пространства. Поэтому корпус вычерчивается по закону спирали Архимеда. Для построения используется так называемый конструкторский квадрат со сторонами a. При этом производится постепенное уменьшение вспомогательных радиусов: r1 > r2 > r3 > r4. (рис. 2.7).

Рис.2.7.Схема построения обечайки спирального корпуса по правилу конструкторского квадрата:1 – обечайка; 2 – язык

У радиальных вентиляторов боковые стенки корпуса параллельны друг другу. Корпуса насосов имеют не прямоугольное, а округлое поперечное сечение.

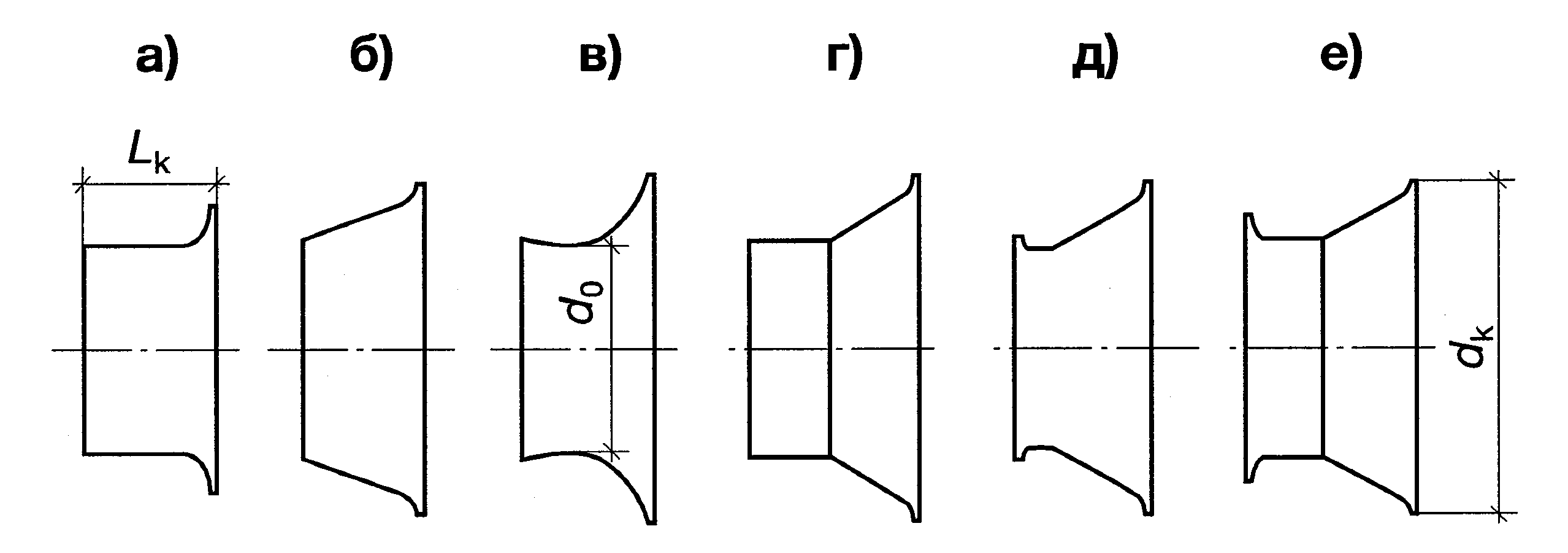

Входные патрубки (рис. 2.8) строятся таким образом, чтобы их сечение уменьшалось в направлении движения жидкости. Это обеспечивает выравнивание профиля скоростей, а в некоторых конструкциях, и уменьшает уровень турбулентности потока.

Рис.2.8.Конфигурация входных патрубков (коллекторов):

а – цилиндрический; б – конический; в – тороидальный;

г-е – комбинированные