K6S310DR (ЧСФР)

Дизель производства ЧСФР по своим конструктивным и техническим параметрам близок к дизелям типа Д50. В обозначении указано: буква К — дизель имеет наддув, цифра 6 — шестицилиндровый, буква S — четырехтактный, цифры 310 — диаметр цилиндра, буквы ПК - железнодорожное назначение. Дизель имеет сварную раму из листов и стальных отливок, в которой на семи коренных подшипниках уложен стальной кованый коленчатый вал, жестко соединенный с якорем генератора. На раме укреплен стальной сварной блок с чугунными втулками цилиндров, охлаждаемыми водой, циркулирующей между стенками блока и втулками. Поршни отлиты из алюминиевого сплава за одно целое со змеевиком из стальной трубки. Масло, циркулируя в змеевике, охлаждает головку поршня. На поршне установлены четыре чугунных уплотнительных кольца и два маслосъемных. Крышки цилиндров чугунные, охлаждаемые водой, клапанные коробки и их крышки из алюминиевого сплава.

8 тема. Сварные и фундаментные литые рамы дизелей.

Рама дизеля Рамы дизелей типа 14Д40, Д49 сварены из горизонтальных и вертикальных листов, усиленных ребрами

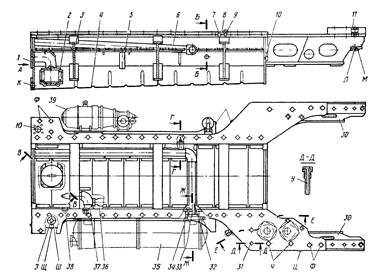

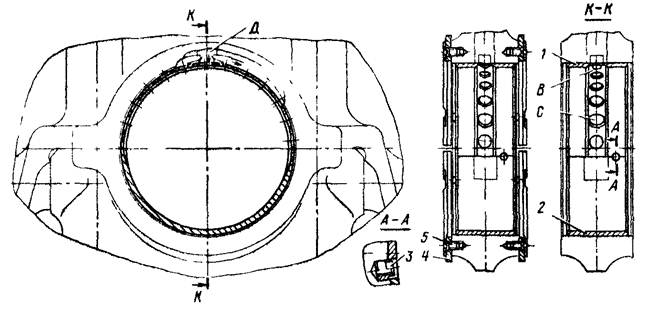

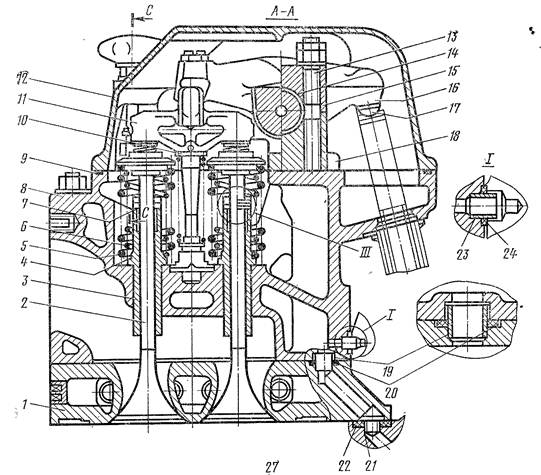

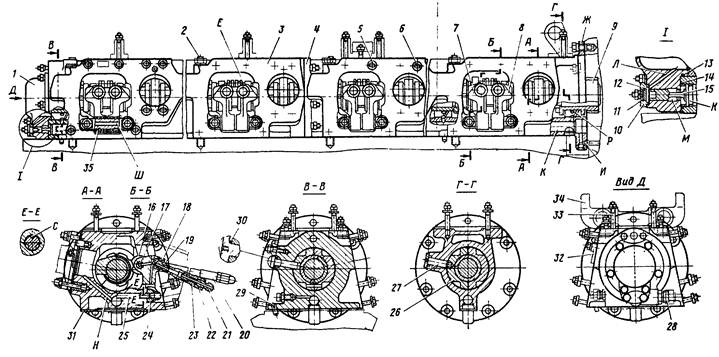

Рама дизеля типа Д49(рис. 20) сварной конструкции; предназначена для установки на ней дизеля, генератора, размещения емкости с маслом для смазывания дизеля, охладителя масла и маслопрокачивающего насоса, а также для крепления дизель-генератора к раме тепловоза.

Рис. 20. Рама: 1, 10 — листы торцовые; 2 — маслозаборник; 3 — балка поперечная; 4 — поддон; 5 — труба подвода масла к маслопрокачивающему насосу; 6— сетка поддона; 7 —штифт; 8, 28, 33— прокладки; 9 — болт крепления блока к раме; 11 — проставок; 12 — фильтр масла центробежный; 13, 26 — клапаны невозвратные; 14 — щуп для замера уровня масла; 15 — листы верхние; 16 — горловина; 17 — сетка горловины; 18, 23, 29 — крышки; 19 — листы вертикальные; 20 — листы нижние; 21 — желоб; 22, 24 — вентиля; 25 — болт; 27 — сетка маслозаборника; 30 — балки продольные; 31 — штуцер; 32 —труба; 34— болт крепления охладителя; 35 — охладитель масла; 36 — клапан предохранительный; 37 — труба; 38 — вентиль; 39 — масло-прокачивающий насос; К — отверстие для слива масла из рамы; Л, М, Ш — отверстия и расточки для установки пружины; Н — отверстие для слива масла из бачка системы вентиляции; П, Р — отверстия подвода масла к каналам привода насосов; С — отверстие для заправки масла в поддон от магистрали тепловоза; Т — полость для слива масла из ресивера блока; у — отверстие для выпуска воздуха; Ф — отверстие для крепления подъемного приспособления; Ш, Щ — места установки жестких упоров; Э, Ю — отверстия. В маслозаборнике установлена сетка 27 и невозвратный клапан 26,

К боковым и торцовым листам приварен поддон 4, образующий емкость для масла. Сверху емкость закрыта сетками 6. В раме вварены трубы 32, 37у соединяющие охладитель масла с каналами в приводе насосов; желоб 21 предназначен для слива масла в раму из центробежных фильтров 12. С правой стороны рамы расположены горловина 16 с сеткой 17 для залива масла и щуп 14 для замера уровня масла в раме. С левой стороны рамы имеется полость Ту в которую сливается масло, скопившееся в ресивере дизеля. Слив масла из этой полости производится через вентиль 24. В нижней части рамы установлен маслозаборник 2, через который масло по трубе и каналам в приводе насосов поступает во всасывающую полость правого масляного насоса. На трубе 37 установлены невозвратный 13 и предохранительный 36 клапаны. Через клапан 36 масло выпускается из трубопровода после охладителя в случае превышения давления более 0,08—0,12 МПа (0,8—1,2 кгс/см2). Через клапан 13 масло может засасываться из поддона левым масляным насосом в случае недостаточного поступления масла через охладитель от правого масляного насоса.

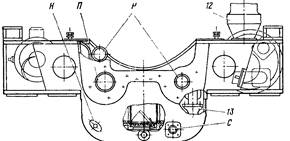

Рама дизеля типа 14Д40 (рис. 21), представляющей собой жесткую сварную конструкцию из двух продольных балок, связанных торцовыми листами 1 и 9 и двумя поперечными коробчатыми балками 10. Каждая продольная балка состоит из верхнего 12 и нижнего 11 горизонтальных листов, боковых листов 18 и ребер 3. К нижней части рамы приварен поддон 8, образующий совместно с торцовыми и боковыми листами 17 балок емкость (ванну) для масла. Для увеличения жесткости поддона и уменьшения перетока масла при наклонах и резких остановках тепловоза установлены две поперечные переборки 7. Сверху ванна закрыта сетками 16, предотвращающими вспенивание масла при работе дизеля и предохраняющими масло от попадания в него посторонних предметов. Из ванны масло через приемный патрубок 6 и трубу 2 засасывается масляным насосом дизеля.

Рис. 21. Рама дизель-генератора:

1, 9 — торцовые листы; 2, 14 — трубы; 3 — ребро; 4 — фильтрующая сетка; 5, 23 — крышки; 6 — приемный патрубок; 7 — переборка; 8 — поддон; 10 — коробчатая балка; 11 нижний горизонтальный лист; 12 — версий горизонтальный лист; 13 — кожух; 15 — болт; 16 — сетка; 17, 18 — боковые листы; 19 — сливное отверстие; 20 — масломерный щуп; 71— кран,; 22 — полость; 24 — защелка; 25 — пружина;26 — резиновое уплотнение; 27 — упор; а, б, в, г, д, е -отверстия

На передней торцовой поверхности рамы предусмотрены отверстия: а — для подачи масла к насосу дизеля; б — для подачи масла к масло-прокачивающему агрегату; в для слива масла из системы тепловоза; г — для слива масла из сепарирующего бачка системы вентиляции картера.

На раме в средней части каждой балки имеются коробчатые упоры 27, которые совместно с упорами на раме тепловоза удерживают раму дизель-генератора от продольных перемещений. В каждой балке рамы имеется полость 22, служащая емкостью для сбора масла, скапливающегося в наддувочном ресивере и непрерывно сливающегося туда по трубам 14 во время работы дизеля. Для удаления масла из полостей 22 установлены краны 21, а для очистки емкостей предусмотрены люки, закрытые крышками 23.

Лапами рама опирается на амортизаторы, закрепленные на раме тепловоза. Блок цилиндров крепится к раме болтами 15, часть из них призонные. Стык между блоком и рамой уплотнен паронитовыми прокладками, на поверхность которых наносится паста «Герметик». На раме закреплен кожух 13, ограждающий соединительную дисковую муфту. В раме предусмотрены отверстия д, е для установки и крепления приспособления подъема дизеля с генератором и дизеля без генератора.

Блок цилиндров и втулки дизеля 14Д40

Блок цилиндров служит для монтажа цилиндровых втулок и распределительного вала.

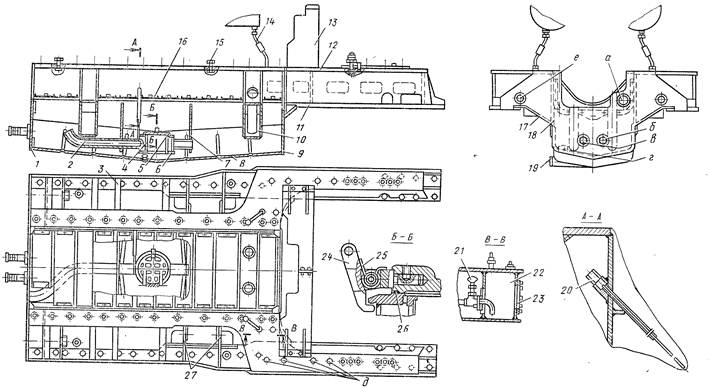

Цельносварная конструкция блока цилиндров (рис. 22) V-образной формы разделена поперечными стойками на шесть секций, в которых размещены втулки цилиндров. Верхние плиты 10, средние 8 и нижние 7 продольные листы имеют отверстия, которые образуют опорные пояса для втулок цилиндров. Пространство, ограниченное верхними 10 плитами, средними 8 продольными листами, поперечными V-образными 29 и торцовыми 18 стойками, является полостью водяного охлаждения втулок цилиндров.

В верхние плиты блока ввернуты по четыре шпильки 19 на каждый цилиндр для крепления крышек цилиндров. Коленчатый вал подвешен к блоку цилиндров на стальных подвесках 28, которые крепятся к стойкам коренных подшипников болтами 35. Стыки стоек и подвесок имеют торцовые зубцы, фиксирующие положение подвесок от смещения в поперечном направлении относительно стоек.

На наддувочных коллекторах и в боковых листах блока имеются люки. Ряд верхних люков дает доступ для очистки ресивера наддувочного воздуха и для осмотра цилиндровых втулок, поршней и поршневых колец через окна втулок цилиндров. Ряд нижних люков г позволяет осматривать коленчатый вал, коренные и шатунные подшипники, шатуны и нижние части цилиндровых втулок. Нижние и верхние люки плотно закрываются крышками 34 и 5. С одной стороны блока крышки 34 имеют предохранительные клапаны, которые должны открываться при резком повышении давления в картере дизеля. К торцовому листу блока со стороны фланца отбора мощности призонными болтами 16 прикреплен корпус 15 выносного подшипника коленчатого вала. Справа, на боковом листе корпуса выносного подшипника расположена горловина 26 для заправки дизеля маслом.

Рис. 22. Блок цилиндров:

1— опорный лист; 2 — боковой лист; 3 — штуцер; 4 — фланец; 5, 24, 34 — крышки; 6 — наддувочный ресивер; 7 — нижний продольный лист; 8 — средний продольный лист; 9 — канал; 10—верхняя плита; 11, 13— планки; 12 — продольный лист; 14—средний лист; 15 корпус подшипника; 16, 35, 41 — болты; 17 — пробка; 18, 20, 29-стойки; 19 — шпилька; 21— втулка; 22—желобок; 23-кольцо; 25 — патрубок; — горловина; 27, 36 — трубки; 28— подвеска; 30— постель коренного подшипника; 31, 38 — упорные кольца; 32, 33— винты; 37, 44 — прокладка; 39 — пружина; 40 — гайка; 42 — шплинт; 43 — корпус клапана; 45 —тарелка; а, б — каналы; г — люк

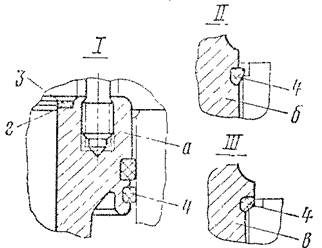

Втулка цилиндра. К крышке цилиндра подвешена втулка цилиндра (рис, 23), благодаря чему газовый стык крышки с втулкой полностью разгружен. На верхнем опорном бурте втулки 1 имеется кольцевая площадка для прокладки 3 из мягкой стали с омеднением, уплотняющей газовый стык между крышкой цилиндра и втулкой, На опорной поверхности прорезаны кольцевые канавки г, способствующие лучшему уплотнению. Втулка скреплена с крышкой цилиндра шестью шпильками 2, ввернутыми в борт втулки. Втулка относительно крышки цилиндра фиксируется буртом днища крышки по внутреннему диаметру втулки и пояском на шпильке. Эта шпилька установлена в отверстие втулки цилиндра со стороны выпуска. В блоке втулка фиксируется верхним а, средним б и нижним в опорными поясами. Наружная поверхность втулки между верхним а и средним б поясами омывается водой. В средней утолщенной части втулки равномерно по окружности расположено восемнадцать окон, через которые воздух поступает в цилиндр. Наружная поверхность втулки между средним и нижним поясами охлаждается наддувочным воздухом. Между опорными поясами блока и втулки цилиндра для уплотнения установлены кольца 4 повышенной теплостойкости, изготовленные из разных сортов резины.

Рис. 23. Втулка цилиндра:

1 — втулка; 2 — шпилька; 3 — прокладка; 4 — кольцо; а — верхний пояс; б — средний пояс; в — нижний пояс; г— канавка; д — вырез

Верхнее кольцо верхнего опорного пояса маркировано белой краской, нижнее кольцо верхнего опорного пояса—без маркировки, а кольца, устанавливаемые в средний и нижний опорные пояса, маркированы желтой краской. Два выреза д в нижней части втулки служат для прохода стержня шатуна при работе дизеля, а два отверстия —для крепления приспособления, удерживающего поршень при выемке комплекта.

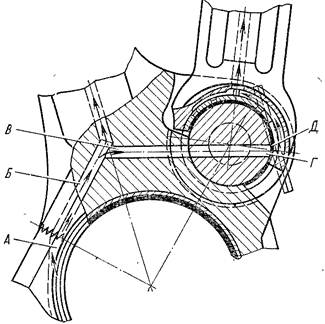

Блок цилиндров и втулки дизеля Д49

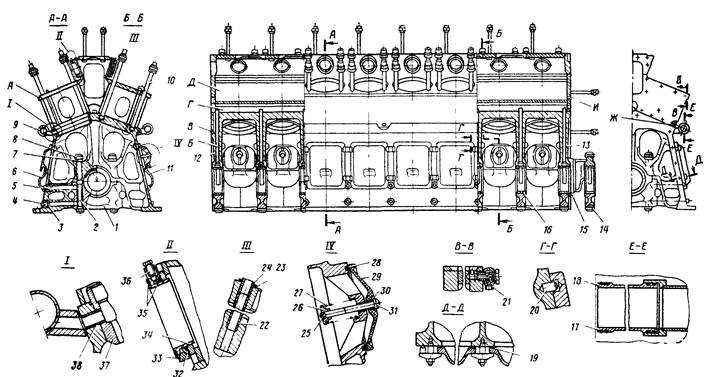

Блок цилиндров (рис. 24) представляет собой сварно-литую конструкцию У-образной формы. Нижняя картерная часть блока сварена из литых стоек, верхняя часть — из листов.

Рис. 24. Блок цилиндров:

1-подвеска; 2 4 5 14 — болты крепления подвесок; 3 —шайба; 6, 11 — крышки люков; 7 —шайба сферическая; 8, 26 —гайки; 9 — коллектор водяной; 10—шпилька крепления крышки .цилиндра; 12, 13-стойки; 15 - полукольца упорные; 16 - вкладыш коренного подшипника: 17,19,23,28,30,35-кольца уплотнительные; 18, 24 - проставки; 20 - штифт; 21 - угольник; 22 - трубка для слива масла из крышки цилиндрав картер; 25-шплинт; 27 - пружина; 29- тарелка клапана; 31,36-болты; 32, 34- кольца;33-обечайка;37,38-втулки; А- канавка для отвода топлива и масла с опорной плиты; Б — канал подвода масла к коренным подшипникам; В — канал подвода масла для смазывания привода насосов; Г — центральный масляный канал; Д — ресивер наддувочного воздуха; Ж - контрольное отверстие; И — канал слива масла из ресивера;

Шпильки 10 крепления крышек цилиндров установлены в нижнюю картерную часть, поэтому основные сварные швы верхней части блока разгружены от газовых растягивающих сил, что обеспечивает их высокую надежность.

К стойкам блока болтами 2 прикреплены штампованные подвески 1. Стык стоек блока и подвесок плоский. Для размещения втулок цилиндров блок разделен на восемь секций. В развале блока образован ресивер наддувочного воздуха Д и канал Г для прохода масла к подшипникам коленчатого вала.

В отверстия, образованные стойками блока и подвесками, установлены вкладыши 16 коренных подшипников. На девятой стойке и подвеске предусмотрены полукольца 15 упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении.

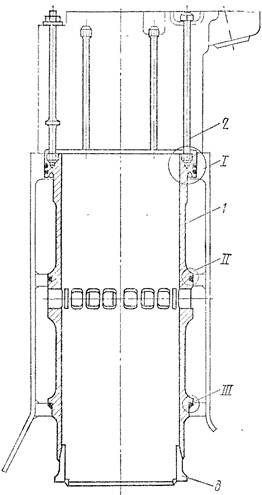

Втулка цилиндра (рис. 25) изготовлена из хромомолибденового чугуна, обладающего высокой износостойкостью и необходимыми антифрикционными свойствами. Резиновые уплотнения не соприкасаются с поверхностями втулки, подверженными повышенному нагреву, и имеют температуру не выше температуры охлаждающей воды. Между втулкой и рубашкой 2 образована полость К для прохода охлаждающей воды, которая уплотнена резиновыми кольцами 4, 5 и 6. К крышке цилиндра втулка крепится шпильками. Стык между крышкой и втулкой цилиндра уплотнен стальной омедненной прокладкой 7. В блоке втулка фиксируется верхним Ж и нижним В опорными поясами. В отверстия верхнего торца втулки цилиндров запрессованы втулки 8. С внешней стороны втулки покрыты теплоизолирующим слоем. Бурты втулок уплотнены снизу паронитовыми прокладками 10, а сверху — резиновыми кольцами 9. Охлаждающая вода по отверстию М в блоке цилиндров поступает в полость К и через втулку 8 перетекает в крышку цилиндра. В нижней части втулки имеются два отверстия Г для крепления приспособления, удерживающего поршень во втулке цилиндра при подъеме и опускании цилиндрового комплекта. Рубашки изготовлены из стали, на дизель-генераторах 1А-9ДГ рубашки изготавливались из алюминиевого сплава.

Рис. 25. Втулка цилиндра Д49: :

1— втулка; 2 — рубашка; 3, 4, 5, 6, 9 — кольца уплотнительные; 7, 10 — прокладки; 8 —втулка перетока воды в крышку; В, Ж—нижний и верхний опорные пояса; Г — отверстия для крепления приспособления; Д — то же для монтажного болта; Е — скос; К — полость; М — отверстие в блоке цилиндров для подвода воды; Н — теплоизолирующее покрытие втулки; цифры в кружках показывают порядок затяжки гаек.

9 тема. Коленчатый вал и коренные подшипники дизеля

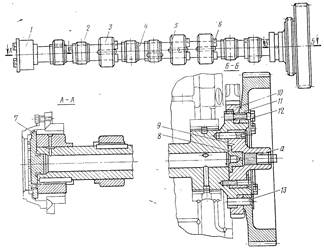

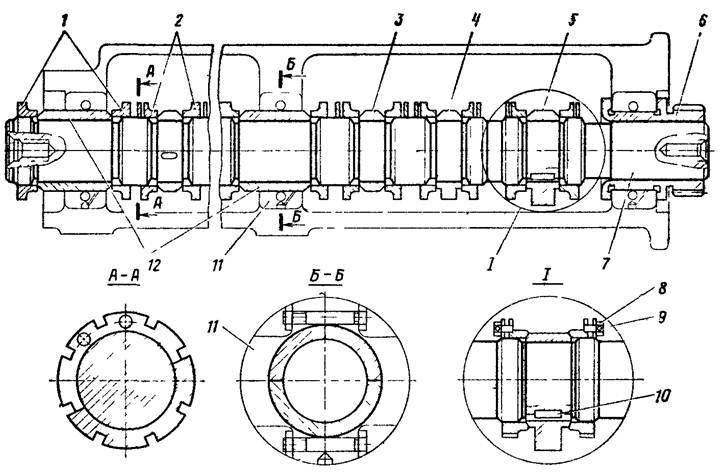

Коленчатый валдизеля 14Д40. На дизеле применен литой коленчатый вал (рис. 26) из высокопрочного чугуна с шелками, имеющими азотированную поверхность, обеспечивающую повышение износоустойчивости и усталостной прочности вала.

Рис. 26. Коленчатый вал:

1-штифт; 2-болт; 3-шлицевая втулка; 4 –заглушка; 5 -уплотиительное кольцо; 6 - стопорное кольцо; 7,12- крышки; 8,13- прокладки; 9 - связь; 10 - кольцо; 11- фланец; 14 -винт; А,Б-поверхности, ограничивающие осевое перемещение вала; а б- канавки.

Для уменьшения массы коренные и шатунные шейки коленчатого вала выполнены пустотелыми. Щеки, внутренние полости коренных и шатунных шеек механически не обрабатывают и после очистки покрывают маслостойкой краской. Коленчатый вал имеет шесть шатунных и восемь коренных шеек. Четвертая коренная шейка как наиболее нагруженная отличается от остальных увеличенной длиной. Кривошипы коленчатого вала в соответствии с порядком работы цилиндров развернуты по окружности на угол 60°, Со стороны насосов вал имеет конус, на который насаживают антивибратор

Все шейки вала имеют наклонные отверстия, по которым масло из коренных подшипников поступает к шатунным, минуя внутренние полости шеек вала. Между седьмой и восьмой коренными шейками имеются приливы, поверхности А и Б которых ограничивают осевое перемещение коленчатого вала.

Коренные подшипники. Жесткость подшипникового узла повышена благодаря торцовым зубцам, имеющимся в стыке подвески со стойкой блока. Каждый коренной подшипник (рис.27) состоит из верхнего 1-й нижнего 3 стальных вкладышей, залитых тонким слоем свинцовистой бронзы. Верхний и нижний вкладыши невзаимозаменяемы. В отличие от нижнего верхний вкладыш на рабочей поверхности имеет широкую кольцевую канавку 2 и три отверстия 4, через которые поступает масло на смазку и охлаждение подшипника. Для лучшей приработки вкладышей к коленчатому валу на свинцовистую бронзу наносится слой свинцовистого сплава толщиной 0,020 — 0,025 мм. Четвертый коренной подшипник, наиболее нагруженный, отличается от остальных большей шириной, верхние вкладыши монтируются в стойках подшипников поперечных стоек блока, а нижние—в подвесках.

Положение верхних и нижних вкладышей фиксируется замками 5, входящими в углубления, имеющиеся на подвесках и стойках блока. Прилегание вкладышей к постелям всей поверхностью обеспечивается укладкой их в гнезда с гарантированным натягом (т. е. плоскости разъема вкладышей в свободном состоянии несколько выступают из подвески и стойки) и обжимом болтами подвесок.

Рис.27.Коренные подшипники.

1-верхний вкладыш; 2-канавка; 3-нижний вкладыш; 4-отверстие; 5-замок.

Коленчатый вал и коренные подшипники дизеля Д49

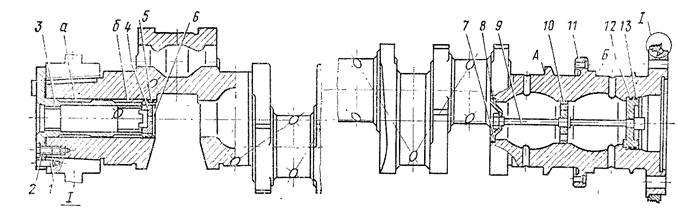

Вал коленчатый (рис. 28) изготовлен из легированной стали. Шейки коленчатого вала азотированы, галтели накатаны, что соответственно обеспечивает повышение износостойкости и усталостной прочности вала. Для уменьшения внутренних моментов от сил инерции и разгрузки коренных подшипников на всех щеках коленчатого вала имеются противовесы 11, прикрепленные к валу шпильками 12, шайбами 14 и гайками 13. У девятой коренной шейки имеются бурты Д которые ограничивают осевое перемещение коленчатого вала.

Рис. 28. Вал коленчатый.

1-втулка шлицевая; 2 — болт, 3 — штифт; 4, 8 — кольца уплотнительные; 5 — кольцо; 6 — шестерня; 7, 16 — заглушки; 9, 15 — кольца стопорные; 10 штифт-втулка; 11 — противовес; 12 — шпилька, 13 — гайка; 14 —шайба, 17 — пластина стопорная; А — фланец для установки антивибратора; Б, Г — полости; В, Ж — отверстия; Д — бурты упорные; Е — фланец отбора мощности; I—VI1I — цилиндры: 1'—10 — шейки коренные

На фланец А устанавливают комбинированный антивибратор, на фланец отбора мощности Е — ведущий диск муфты. Втулка 1 через шлицевый вал передает вращение шестерням привода насосов. Она крепится к коленчатому валу болтами 2 и стопорится штифтами 5. Между девятой и десятой коренными шейками коленчатый вал имеет фланец, к которому прикреплена шестерня 6, передающая вращение шестерням привода распределительного вала.

Масло из коренных подшипников по отверстиям в шейках коленчатого вала поступает на смазывание шатунных подшипников.

На дизель-генераторах 1А-9ДГ применялся литой вал из высокопрочного чугуна. Противовесы имелись только на четырех щеках. Шатунные шейки имели диаметр 200 мм вместо диаметра 190 мм.

Коренной подшипник состоит из верхнего 1 (рис. 29) и нижнего 2 стальных вкладышей толщиной 7,4 мм, залитых тонким слоем свинцовистой бронзы, на которую нанесено гальваническое трехкомпонентное покрытие: сплав олова, свинца и меди. Верхний и нижний вкладыши невзаимозаменяемы.

Рис. 29. Коренные подшипники:

1, 2 — верхний и нижний вкладыши; 5 —штифт; 4 — полукольцо упорного подшипника; 5 — винт; В — канавка для протока масла; С — отверстия для протока масла; Д — канал в блоке цилиндров для подвода масла к подшипнику.

Верхний вкладыш на рабочей поверхности имеет канавку В и отверстия С, через которые поступает масло из канала в стойке блока цилиндров в подшипник. Рабочие поверхности вкладышей имеют цилиндрическую расточку. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню.

Поршни и поршневые кольца дизеля 14Д40.

Поршень образует камеру сгорания, передавая усилия на шатун. Головка поршня (рис. 30) изготовлена из стали и имеет на боковой наружной поверхности четыре канавки для компрессионных колец 11 и 18. Поверхность камеры сгорания головки полируется и хромируется. Форма днища поршня обеспечиваем наиболее полное сгорание топлива. Опорный бурт 12 головки поршня передает на тронк поршня и вставку усилия от давления газов.

Тронк поршня изготовлен из чугуна и имеет на наружной поверхности две канавки для масло-съемных колец 1. Цилиндрическая часть тронка для улучшения прирабатываемости покрыта слоем олова.

Головка поршня прикреплена к опорному бурту 13 тронка четырьмя болтами 14.

Вставка 15 поршня изготовлена из алюминиевого сплава. Положение вставки в поршне фиксируется двумя опорными поясами в верхней и нижней части.

Рис. 30. Поршень:

1 — маслосъемное кольцо; 2 — стопорное кольцо; 3, 7 — винты- 4 —поршневой палец; 5-втулка; 6-стакан; 8,19- прокладки; 9-бронзовый поясок; 10 -головка 11 ,8-компрессионные кольца; 12 - опорный бурт головки; 13 - опорный бурт тронка; 14- болт, 15 вставка; 16 - тронк; 17-пружина; А, Б., В - полости; Г,Д – каналы; е, ж — отверстия

Осевое перемещение вставки ограничивается пружинным стопорным кольцом 2, установленным в кольцевую проточку тронка поршня. Прокладки 8 и 19 предназначены для регулирования величины линейного сжатия. Прокладка 8 установлена сверху стальной прокладки 19. Положение прокладок относительно вставки зафиксировано винтом 7.

Поршневой палец 4— плавающего типа, полый, изготовлен из легированной стали. Палец установлен в стальных втулках 5, имеющих заливку из свинцовистой бронзы. Втулки 5 стопорятся в бобышках вставки винтами 3. Осевое перемещение пальца ограничивает внутренний пояс тронка поршня.

В первую канавку поршня установлено кольцо 11, изготовленное из высокопрочного чугуна с хромированной рабочей поверхностью Во вторую, третью и четвертую канавки —кольца 18, изготовленные из легированного чугуна, имеющие наклонную1 поверхность на верхнем торце. На наклонном торце маркировано «Верх» — для правильной установки кольца в ручей. Компрессионные кольца 18 на трущейся поверхности имеют бронзовый поясок 9, закатанный в канавку кольца На рабочей поверхности 2, 3 и 4-го колец выполнена винтовая канавка, которая после лужения заполнена смесью дисульфида молибдена и лака. Маслосъемные кольца 1 с прямым замком изготовлены из легированного чугуна. Масло, снимаемое кольцами с зеркала втулки, при движении поршня вниз стекает по отверстиям в картер дизеля. Поршень охлаждается маслом, поступающим из верхней головки шатуна.

Поршни и поршневые кольца дизеля Д49.

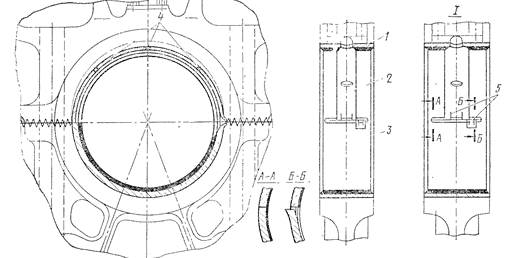

Поршень имеет составную конструкцию. Он состоит из стальной головки 6 и алюминиевого тронка 11, скрепленных четырьмя шпильками 1 с гайками 17. Составная конструкция поршня позволяет применить для головки поршня сталь с необходимыми жаропрочными свойствами,, для тронка—антифрикционный алюминиевый сплав и снизить массу поршня. (рис. 31)

Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 14 стакан 13 и далее по отверстиям Б в полость охлаждения А. Из полости охлаждения масло по каналам В стекает в картер дизеля. На режиме номинальной мощности температура головки над верхним компрессионным кольцом не превышает 443К (170 °С). Рабочая поверхность тронка покрыта слоем дисульфида молибдена (антифрикционное приработочное покрытие). В отверстия бобышек тронка установлен поршневой палец 3 плавающего типа. Осевое перемещение пальца ограничивается стопорными кольцами 4. Поршень имеет три компрессионных кольца 7 с односторонней трапецией, одно компрессионное прямоугольное (минутное) кольцо 8 и два маслосъемных кольца 9 и 15. Кольцо 9 снабжено пружинным расширителем (экспандером). Верхние три компрессионные кольца изготовлены из легированного высокопрочного чугуна и имеют хромированную рабочую поверхность.

Усовершенствованные поршни, примененные на дизель-генераторах 1А-9ДГ-2, позволили на 40% уменьшить пропуск газов в картер, снизить загрязняемость масла и повысить срок его службы.

Рис 31 Поршень. Рис. 32. Формы сечений и замки поршневых колец:

1 — шпилька; 2 — втулка; 3 — палец, 4, 5 — кольца стопорное и уплотнительное, 6 — головка поршня, 7 — кольцо компрессионное с односторонней трапецией, 8 — кольцо компрессионное (минутное), 9, 15— кольца маслосъемные (кольцо 9 с экспандером), 10— экспандер; И — тронк, 12 — трубка, 13 — стакан, 14 — пружина; 16 — проволока, 17 — гайка; А — полость охлаждения, Б — отверстие для перетока масла; В — отверстие для слива масла из полости охлаждения.

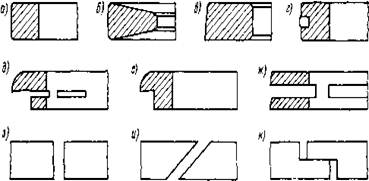

Рис. 49. Формы сечений и замки поршневых колец:

а — прямоугольное; б — трапециевидное; в — коническое с узким опорным пояском; г — прямоугольное с медной вставкой; д — скребковое с прорезью; е — скребковое без прорези, ж - коробчатое с двойной скребковой поверхностью; з — кольцо с прямым замком; и — кольцо с косым замком; к — кольцо со ступенчатым замкомневыми кольцами.

Поршневые кольца служат для обеспечения надежного уплотнения поршня в цилиндре. На поршнях устанавливают уплотнительные кольца. (Рис. 32.). Для регулирования подачи масла к трущимся поверхностям втулки цилиндра установлены маслосъемные (маслосрезывающие) кольца. Весь комплект колец (уплотнительных маслосъемных) служит для уплотнения надпоршневого пространства и ограничения потерь масла «на угар».От конструктивно-технологических особенностей поршневых колец, а также от состояния их в эксплуатации экономичность дизелей по расходу масла может меняться в 5—10 раз.

Кольца ставят в канавки поршней с определенным зазором. Постановка кольца с малым зазором может привести к заеданию кольца в канавке и ухудшению его уплотнительных свойств. Постановка кольца с увеличенным зазором повышает насосное действие колец.

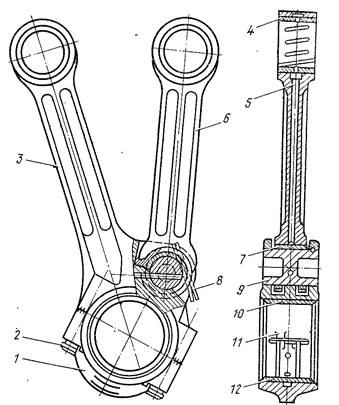

Шатуны и шатунные подшипники дизеля14Д40 и Д49.

Шатуны 14Д40. Шатуны изготовлены из высококачественной легированной стали. Стержни шатунов имеют двутавровое сечение с утолщением в средней части для масляного канала. (Рис. 33) Главные шатуны 3 работают в правом ряду цилиндров, прицепные 6 — в левом. Шатуны соединены между собой пальцем 9, который устанавливается в проушинах нижней головки главного шатуна и фиксируется коническим разводным штифтом 8. В верхние головки обоих шатунов запрессованы стальные втулки 4 с тонкослойной заливкой свинцовистой бронзой. Для обеспечения смазки пальца поршня втулки имеют на внутренней поверхности двенадцать спиральных канавок, из них три нижние канавки—сквозные. Масло к спиральным канавкам подается через радиальные каналы во втулках.

В расточку нижней головки прицепного шатуна запрессована стальная втулка 7 с тонкослойной заливкой свинцовистой бронзой. В нижней головке прицепного шатуна и во втулке сделана прорезь для размещения средней опоры пальца. На внутренней поверхности втулки имеются четыре спиральные канавки, к которым через радиальные каналы подводится масло.

Нижняя головка главного шатуна имеет крышку 1, которая крепится к стержню четырьмя шатунными болтами 2. Плоскости разъема головки имеют зубчатую нарезку, надежно фиксирующую обе половины от поперечных смещений.

Нижняя головка главного шатуна имеет верхний 10 и нижний 12 стальные вкладыши, залитые тонким слоем свинцовистой бронзы. Одноименные вкладыши взаимозаменяемы. Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы, просверленные в коленчатом валу.

Рис. 33. Шатуны 14Д40:

Рис. 34. Шатунный механизмД49:

1 — крышка; 2 — болт; 3 — главный шатун; 4 -втулка; 5 — канал; 6— прицепной шатун; 7 —втулка; 8— штифт; 9 палец; 10 — верхний вкладыш; 11 замок; 12 — нижний вкладыш; А — полость; Б, В — каналы; Г — отверстие; Д — прорезь

Рис. 51. Шатунный механизмД49:

1, 20 — втулки верхних головок шатунов; 2, 15 — главный и прицепной шатуны; 3, 18 — гайки; 4 — уплотнительное кольцо; 5,12— втулки; 6 — шатунный болт; 7 — крышка нижней головки шатунов; 8, 10 — штифты; 9,11 — нижний и верхний вкладыши; 13— палец прицепного шатуна;14-проставочная втулка; 16 — болт прицепного шатуна; 17 — стопорная шайба; 19 — шплинт; П — канал; Р — зубцы; Т — отверстие.

Шатунный механизм Д49 (рис. 34) состоит из главного 2 и прицепного 15 шатунов. Шатуны соединены между собой пальцем 13, который устанавливается во втулке 12, запрессованной в проушине главного шатуна. Прицепной шатун крепится к пальцу 13 двумя болтами 16, которые стопорятся шайбами 17. В верхние головки обоих шатунов запрессованы стальные втулки 1 и 20, залитые свинцовистой бронзой. Для подачи масла к поршневому пальцу в средней части каждой втулки имеется канал с двумя отверстиями. Нижняя головка главного шатуна имеет съемную крышку 7, которая крепится к стержню четырьмя болтами 6. Стык нижней головки и крышки 7 имеет зубцы Р треугольной формы, препятствующие поперечному смещению крышки. В нижнюю головку главного шатуна установлены верхний 11 ш нижний 9 стальные тонкостенные вкладыши, залитые свинцовистой бронзой. На свинцовистую бронзу нанесено гальваническое покрытие из сплава олова, свинца и меди.

Вкладыши устанавливаются с натягом, положение их фиксируется штифтами 8 и 10. Натяг вкладыша, измеренный в специальном приспособлении, выбит цифрами на торце вкладыша. Верхний и нижний вкладыши невзаимозаменяемы. В нижнем вкладыше в отличие от верхнего имеется канавка с отверстиями для перетока масла.

Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы коленчатого вала.

10 тема. Крышки цилиндров.

Крышка цилиндра дизеля 14Д40. Чугунное днище 1 крышки цилиндров (рис. 35) соединено с алюминиевой крышкой 8 двумя шпильками 26, служащими одновременно для крепления форсунки, шестью шпильками 25, скрепляющими крышку и втулку цилиндра, и четырьмя шпильками, крепящими крышку цилиндра к блоку, В нижней части днища имеется кольцевая канавка для уплотнения «газового стыка» между крышкой и втулкой цилиндра. В крышке размещены форсунка и четыре выпускных клапана.

Крышки цилиндров дизелей Д49. (рис. 36) Литая из высокопрочного чугуна. Днище крышки в районах между клапанными и форсуночными отверстиями имеет занижение толщины, что обеспечивает лучшее охлаждение днища, более равномерный его нагрев и снижение уровня термических напряжений. В крышке установлено два впускных 2 и два выпускных клапана 6. Каждая пара клапанов открывается одним рычагом через гидротолкатели.

Рис. 35. Крышка цилиндра14Д40:

1- днище; 2 — выпускной клапан; 3 — чугунная втулка; 4, 34 — тарелки; 5, 6, 32, 42, 51 — пружины; 7 — уплотнительная втулка; 8 — крышка; 9 — резиновая прокладка; 10 — шайба; 11 — траверса; 12 — колпак; 13, 25, 26 — шпильки; 14 — втулка подшипника; 15, 18, 29 — стойки; 16 — рычаг; 17 — головка; 19, 21, 23 — трубки; 20, 22, 24 — резиновые уплотнительные кольца; 21 - переходная гайка; 28 — болт; 30 — гнездо; 31 — направляющая втулка; 33 — разрезной сухарь; 35 — колпачок; 36— пружинное кольцо; 37— сухарь; 38 — нажимной болт; 39 — контргайка; 40 — втулка гидротолкателя; 41 толкатель; 43 — упор; 44- шарик; 45 — маховичок; 46 — винт; 47 — упругое кольцо; 48 — кольцо; 49, 50 — уплотнительные кольца; а — полость гидротолкателя.

Рис. 36. Крышка цилиндра Д49.

1— крышка цилиндра; 2, 6 — клапаны впускной и выпускной; 3, 7 — втулки направляющие; 4 — кольцо пружинное; 5 — седло выпускного клапана; 8 — прокладка уплотнения газового стыка; 9 — втулка; 10— кольцо фторопластовое; 11, 15, 30, 32 — кольца резиновые; 12, 18 — тарелки; 13, 25, 29 — шпильки; 14 — закрытие; 16 — крышка закрытия; 17 — сухарь разрезной; 19, 38, 42 — кольца стопорные; 20, 39 — колпачки; 21 — болт; 22 — рычаг; 23 — ось рычага; 24 — втулка; 26 — вставка опорная; 27, 28, 35 — пружины; 31 — патрубок переходной; 33 — втулка гидротолкателя; 34 — упор; 36 — клапан шариковый; 37 — толкатель; 40 — шплинт; 41 — кольцо пружинное; 43 — скребок; 44 — кольцо регулировочное; 45 — форсунка; 46 — кран индикаторный; А, В, Е —каналы; Б, Г, Д, Ж, К —отверстия; Л — полость

Механизм газораспределения дизеля 14Д40.

Механизм распределения. Для обеспечения работы дизеля необходимо в определенные моменты освобождать его цилиндры от продуктов сгорания, что осуществляется выпускными клапанами. К механизму привода выпускных клапанов относятся: стойки с рычагами, траверсы с гидротолкателями, толкатели со штангами, распределительный вал и привод распределительного вала.

Выпускные клапаны. В каждой крышке цилиндра установлено по четыре выпускных клапана 2 ( рис. 35) из жаростойкой стали.

Рис. 37.

Толкатели со штангами. Толкатель 18 (рис. 37) движется в чугунной направляющей 6 и имеет в нижней части вилку с осью 15, на которой сидит ролик 17. Толкатель имеет шаровую поверхность, соприкасающуюся с шаровой поверхностью нижней головки штанги.

Шаровая поверхность верхней головки штанги соприкасается с головкой рычага. Возвратно-поступательное движение толкателей передается выпускным клапанам с помощью штанг через трехплечие рычаги, смонтированные на крышках цилиндров.

Распределительный вал вращается в семи подшипниках. Распределительный вал получает вращение от коленчатого вала, с которым он соединен шестеренным приводом. Вращаются они с одинаковой частотой вращения, но в противоположные стороны.

Привод распределительного вала. Привод распределительного вала (рис. 38) соединяет коленчатый и распределительный валы в строго определенном взаимном положении, обеспечивающем начало открытия выпускных клапанов 84l° до нижней мертвой точки. Привод распределительного вала, смонтированный на торце блока цилиндров со стороны генератора.

Рис.37, а. Лоток. Рис. 37.б. Распределительный вал:

1-лоток; 2-болт; 3 –трубка; 4- прокладка; 5,7,10-уплотнительные кольца; 6-направлляющая; 8-гайка; 9-кожух; 11-труба; 12,19-головки13- штифт; 14- плавающая внутренняя втулка; 15-ось; 16-плавающая наружная втулка; 17- ролик; 18-толкатель.

Рис. 37,б. Распределительный вал:

1, 3 — шайбы; 2 — кулачок; 4 — распределительный вал; 5 —шпонка; 6 — винт; 7— диск; 8 — пробка; 9 — муфта; 10 - шестерня привода топливного насоса; 11 — приводная шестерня распределительного вала; 12 — болт; 13 — штифт; а — отверстие для подвода масла

Рис. 38. а. Рис.38.б.

Привод распределительного вала:

1 — шестерня; 2, 6 — промежуточные шестерни; 3, 7 — гайки; 4 — стопорное кольцо; 5 — штифт; 8 — фланец; 9 — кронштейн.

Рис. 38.б. Закрытие привода распределительного вала с приводом электроагрегатов:

1,8 — стальные втулки; 2 — корпус; 3,11 — глухие крышки; 4, 10 — шестерни; 5, 13 — крышки; б — резиновая манжета; 7,9 — шарикоподшипники; 12 — проставочное кольцо; 14, 15 — кожуха; 16 — полуфланец; а, б — зазоры.

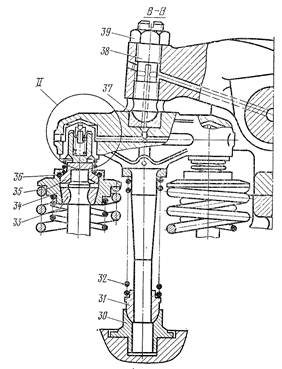

Механизм газораспределения дизеля Д49.

Лоток (рис. 39) с распределительным механизмом служит для размещения кулачкового вала и топливных насосов высокого давления:

Он установлен на блоке цилиндров и состоит из двух половин 3 и 4 скрепленных болтами и шпильками.

Распределительный вал 9 вращается в разъемных алюминиевых подшипниках 26 передавая движение топливному насосу, а также клапанам крышки цилиндра посредством рычагов 7 и 8 и штанг 20 и 23.

Распределительный вал предназначен для управления движением впускных и выпускных клапанов крышек цилиндров и работой топливных насосов соответственно порядку работы цилиндров. Распределительный вал приводится во вращение коленчатым валом через шестерни привода. (Рис. 40)

Рис. 39. Лоток:

1-крышка; 2,6,33-шпильки; 3,4-половина лотка; 5-болт крепления патрубка; 7,8-рычаги; 9-вал распределительный; 10-фланец; 11,31- прокладки регулировочные; 12- пружина; 13,14,30 - прокладки резиновые; 15- клапан редукционный; 16-ролик рычага; 17-ось ролика; 18- вставка опорная; 19 - вставка; 20,23- штанги; 21 - винт регулировочный; 22-гайка; 24-ось рычага; 25-болт крепления осей, рычагов; 26-подшипник упорный распределительного вала; 27-штиф; 28-штуцер; 29-штифт конический; 32-фиксатор опорного подшипника; 34 -стойка; 35 -втулка; Е- окно; Ж — фланец лотка; И, К, Л, Н, Р,Ш- каналы; М-полость; С-канавка.

Рис. 40. Вал распределительный:

1- гайка; 2-гайка разрезная; 3, 4, 5-кулачки впускной, выпускной и топливный; 6— втулкаприводная;7- вал; 8-винт; 9-проволока; 10 — шпонка; 11 - подшипник; 12-втулки опорные

11 тема. Топливная система.

Топливная система тепловоза 2М62 тепловоза обеспечивает: размещение запасов топлива, его фильтрацию и подогрев в холодное время года; подвод топлива к насосу высокого давления,

Рис. 41. Схема топливной системы:

1—топливный резервуар для аварийного питания: 2. 26— вентили. 3 — обратный клана:. 4 ниппель с калиброванным отверстием: 5 манометр давления топлива после фильтра: 6 демпфер. 7 манометр давления топлива до фильтра. 8 — щит приборов: 9 иглы для выпуска воздуха из фильтра тонкой очистки; 10 — фильтр тонкой очистки; 11— подпорный клапан; 12 — фильтр грубой очистки; 13 — предохранительный клапан; 14 топливоподкачивающий агрегат: 15— трубя слива избыточного топлива: 16 — топливоподогреватель. 17—пробка для выпуска воздуха: 18— заборное устройство. 19 топливный бак. 20. 28 — пробки для слива отстоя топлива: 21 труба слива топлива, просочившегося из топливоподкачиваюшего агрегата; 22 щуп для замера топлива: 23 труба слива топлива, просочившегося из форсунок , 24 — труба вентиляционная: 25- топливомерное стекло, 27 клапан слива топлива из отстойника бака, 29- карман для ртутного термометра , 30 — труба атмосферная топливного резервуара; А, Б — горловины заправочные.

установленному на дизеле; аварийное питание дизеля при отказе топливоподкачивающего агрегата; отвод избыточного топлива от насоса высокого давления, просочившегося топлива из форсунок, грязного с полок блока цилиндров дизеля и с плиты топливоподкачивающего агрегата(рис. 41).Топливоподкачивающий агрегат 14 забирает топливо из бака 19 через заборное устройство 18, всасывающий трубопровод, фильтр грубой очистки 12 и по нагнетательному трубопроводу через фильтр тонкой очистки 10, установленный на дизеле, подает его к топливному насосу высокого давления. Насос высокого давления через форсунки впрыскивает топливо в цилиндры дизеля. Избыточное топливо через подпорный клапан 11 направляется к топливоподогревателю 16, а затем сливается в топливный бак Подпорный клапан обеспечивает давление в коллекторе топливного насоса высокого давления 0,1 — 0,13 МПа (1,0—1,3 кгс/см2). При давлении топлива в нагнетательном трубопроводе до фильтра тонкой очистки более 0,25 МПа (2,5 кгс/см2) предохранительный клапан 13 перепускает часть топлива сразу в топливоподогреватель, откуда оно сливается в топливный бак. Топливо, просочившееся из форсунок дизеля, сливается по трубе 23 в топливный бак. В дизельном помещении установлен щит 8, на котором расположены манометры 7 и 5, показывающие давление топлива соответственно до и после фильтра тонкой очистки. Демпферы 6 служат для гашения пульсаций топлива, подводимого к манометрам. Температуру топлива замеряют переносным ртутным термометром, который устанавливается в карман 29 при реостатных испытаниях тепловоза. Для удаления воздуха из топливной системы включают топливопод- качивающий агрегат 14, открывают вентиль 26, иглы 9. Через 1—2 м вентиль 26 закрывают и ослабляют затяжку полного болта на трубе15, отводящей топливо от насоса высокого давления. При появлении сплошной струи топлива из-под полого болта болт завинчивают и закрывают иглы 9. Если стрелки манометров 5 и 7 не колеблются, воздуха в топливной системе нет. Если стрелки продолжают колебаться, все операции по выпуску воздуха следует повторить, но с более длительной прокачкой топлива топливоподкачивающим агрегатом.

Питание дизеля топливом при отказе топливоподкачивающего агрегата. Для питания дизеля топливом в случае выхода из строя топливоподкачивающего агрегата служит резервуар 1, установленный в верхней части тамбура у кабины машиниста. При вводе тепловоза в эксплуатацию необходимо заполнить резервуар дизельным топливом, для чего достаточно включить топливоподкачивающий агрегат и открыть вентиль 2. После заполнения резервуара топливом (приблизительно через 4—5 мин работы топливоподкачивающего агрегата) вентиль 2 необходимо закрыть. При работе дизеля поступление топлива в резервуар 1 происходит через ниппель с калиброванным отверстием 4 и обратный клапан 3, а слив избыточного топлива — через трубу 30 в топливный бак.

Для аварийного питания дизеля топливом при выходе из строя топливоподкачивающего агрегата необходимо выключить автомат топливного насоса, расположенный в камере электрооборудования соответствующей секции (при этом автомат управления этим насосом, расположенный на пульте управления ведущей секции, должен быть включенным) и открыть вентиль 2 секции, на которой отказал топливоподкачивающий агрегат. При запуске и дальнейшей работе дизеля топливо из резервуара 1 через фильтр тонкой очистки 10 будет поступать к топливному насосу высокого давления. Работа дизеля при аварийной подаче топлива допускается на позициях контроллера с 1-й по 5-ю включительно. Продолжительность работы под нагрузкой на указанных позициях составляет 30—35 мин.

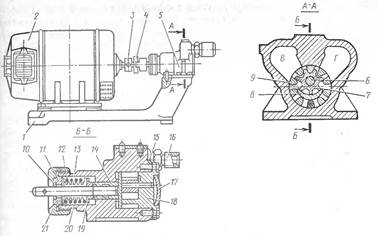

Топливоподкачивающий агрегат. Топливоподкачивающий агрегат (рис. 42) состоит из насоса 5 и электродвигателя 2, установленных на плите 1 и соединенных между собой кулачковой муфтой с крестообразной резиновой проставкой 4. В крышку 18 насоса впрессована ось 6, на которой свободно вращается ведомая звездочка 7. Звездочка находится в зацеплении с ведущей втулкой 9, на вал которой для предохранения его от износа напрессована втулка 14 Уплотнительное устройство вала состоит из сильфона 13, уплотнительных втулок 11, 19, к которым припаяны концы сильфона и пружины 12. Накидная гайка 21 прижимает конический буртик втулки 11 к пояску корпуса 20.

Рис 42 Топливоподкачивающий агрегат: Pис.43. Подогреватель топлива;

1— плита: 2 — электродвигатель, 3- полумуфта, 4—проставка, 5 -топливоподкачивающий насос. 6- ось звездочки: 7- звездочка. 8 — серповидный выступ крышки; 9 — ведущая втулка; 10— уплотнительное кольцо, 11 уплотнительная втулка. 12 пружина сильфона , 13-сильфон: 14, 19 втулки, 15-прокладка. 16 –штуцер: 17 — крышка-пластинка, 18 крышка. 20 корпус насоса. 21 — гайка накидная: В- полость всасывания, Г — полость нагнетания

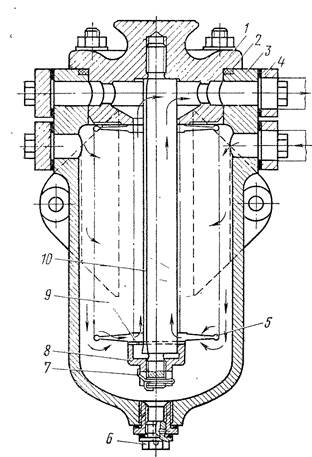

Pис.63. Подогреватель топлива;

1 штуцер для отвода паровоздушной смеси , 2 трубная доска. 3—пробка для выпуска воздуха, 4 - трубка. 5 -охлаждающая пластина: б, 11- перегородки. 7 корпус, 8 ,12 - крышки; 9-штуцер для слива воды, 10-упло-тнение.

Пружина 12 прижимает торец втулки 19 к торцу втулки 14, не позволяя топливу, просочившемуся между втулкой 14 и корпусом 20, попасть внутрь сильфона. Топливо из всасывающего трубопровода через штуцер 16 поступает в полость В насоса, заполняет впадины между зубьями и при вращении звездочки 7 и ведущей втулки 9 переносится в полость Г и далее под давлением поступает в нагнетательную магистраль. Невозможность перетекания топлива из нагнетательной полости насоса во всасывающую обеспечивается чистотой и точностью подгонки звездочки и ведущей втулки к корпусу 20, крышке 18 и ее серповидному выступу 8.

Подогреватель топлива. Подогреватель топлива (рис. 43) трубчатого типа предназначен для подогрева топлива в холодное время года с целью предотвращения выделения из топлива парафинистых веществ, засоряющих трубопровод и фильтры. К корпусу 7 подогревателя приварены трубные доски 2, в которые вварены трубки 4 с охлаждающими пластинами 5. Горячая вода из контура охлаждения дизеля поступает в верхнюю полость крышки 12, по трубкам 4 проходит в полость крышки 8, откуда по трубкам возвращается в нижнюю полость крышки 12 и далее в систему охлаждения дизеля. Топливо, проходя в полости между трубными досками, разделенной перегородками 6, омывает горячие трубки 4, подогревается и отводится в топливный бак к заборному устройству. В летнее время топливоподогреватель отключают закрытием вентиля на трубе подвода горячей воды.

Фильтр грубой очистки топлива. Фильтр (рис. 44) состоит из корпуса и фильтрующего пакета, соединенного фланцем с корпусом3 и закрепленного четырьмя шпильками. Стык между корпусом и крышкой уплотнен резиновым кольцом 2. Стержень 10 имеет трехгранную форму и два резьбовых конца. Одним концом стержень соединен неразъемно (на клею) с крышкой. Фильтрующие элементы прикреплены к стержню гайкой 8, навернутой на второй конец стержня. Между последним элементом и гайкой установлена шайба 9, застопоренная пазами и выступами стержня. Шайба 9 предохраняет элементы от скручивания гайкой во время ее затяжки. Фильтрующий элемент образован гофрированной диафрагмой и сетками (опорной и фильтрующей), завальцованными в ободках.

Топливо поступает в корпус фильтра снаружи фильтрующих элементов, проходя через сетки, попадает внутрь элементов и в выемки трехгранного стержня, откуда через верхнюю часть корпуса и крышку отводится из фильтра. Посторонние частицы размером более 45 мкм задерживаются сеткой, осаждаются на ее поверхности и скапливаются в нижней части корпуса фильтра, где установлена пробка 6 с боковым отверстием для периодического слива отстоя и грязи.

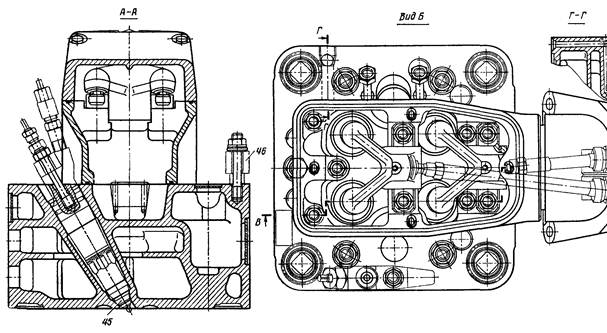

Фильтр тонкой очистки топлива. Фильтр (рис. 45) имеет два фильтрующих элемента 4, расположенных в отдельных корпусах 9, объединенных общей крышкой 7. Для разделения полостей грязного и чистого топлива фильтрующий элемент сверху и снизу уплотнен сальниками 3 и б из маслобензостойкой резины. В крышке 7 фильтра имеется стальная резьбовая втулка, в которую ввернут стержень с болтом, имеющим отверстие с шариковым клапаном.

В нижнюю часть болта для уплотнения шарика установлен ниппель 1 с накидной гайкой. Для слива отстоя при промывках к нижнему концу ниппеля можно подсоединять гибкий шланг. В рабочем положении фильтра топливо через топливоподводящий штуцер, каналы в крышке попадает в полости корпусов, проходя через фильтрующие элементы, а затем по центральным каналам стержней и каналам в крышке проходит к топливоотводящему штуцеру.

Для обеспечения нормальной работы фильтра и увеличения срока его службы необходимо периодически сливать отстой и промывать фильтрующие элементы обратным потоком топлива. Отстой сливают поочередно отвертыванием накидной гайки сливного ниппеля на 2—3 оборота. Промывка фильтров не требует остановки дизеля и разработки фильтра. Для промывки поворачивают на 90° кран переключения, при этом секция, в сторону которой направлена короткая риска на торце пробки крана, продолжает работать, а другая секция подготовлена к промывке. Далее, отвертывают на 3—4 оборота накидную гайку сливного ниппеля. При этом топливо от подводящего штуцера через отверстие в кране попадает в рабочую секцию, проходит через фильтрующую секцию и идет по каналу к отводящему штуцеру. Часть очищенного топлива по такому же каналу поступает в центральную полость фильтрующего элемента, затем, проходя через фильтрующий элемент (в обратном направлении), со смытой грязью идет на слив через отверстие ниппеля. Промывку ведут до появления светлой струи топлива, после чего накидную гайку ниппеля завертывают. Аналогично промывают и вторую секцию фильтра.

Рис.44. Фильтр грубой очистки топлива:

1- крышка; 2-резиновое кольцо; 3- корпус; 4- фланец; 5- фильтр элемент; 7-шплинт; 8-гайка; 9-шайба; 10- стержень.

Рис. 45. Фильтр тонкой очистки топлива:

1 — ниппель; 2 — шарик; 3, б — сальники; 4 — фильтрующий элемент; 5 — стержень; 7 — крышка; 8 — болт для выпуска воздуха; 9 — корпус; 10 — кран переключения.

Топливный насос высокого давления дизеля 14Д40.

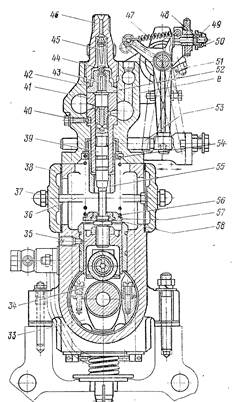

Двенадцатиплунжерный топливный насос (рис. 46) золотникового типа установлен в развале дизеля и крепится к лотку шпильками.

Топливный насос состоит из двух частей: нижней—привода плунжеров насоса, детали которого смонтированы в корпусе 29, и верхней насоса, детали которого смонтированы в корпусе 19. Корпуса 29 и 19 соединены анкерными связями 61, ввернутыми в корпус 19. В нижней части корпуса 29 расположены подшипники 1 кулачкового вала 32, а в верхней части запрессованы направляющие втулки 30. Кулачковый вал изготовлен из легированной стали. Кулачки расположены на валу в соответствии с порядком работы цилиндров. Порядковый счет кулачков ведется с передней стороны дизеля. Шейки вала, лежащие в подшипниках 1, имеют радиальные отверстия для подвода масла к подшипникам и толкателям.

В корпусе 19 расположены двенадцать втулок 41 и имеются три продольных канала: А, Б и В. Через канал А подводится топливо к секциям насоса, а через канал Б отводится топливо после подачи его в цилиндры. Канал Б двенадцатью вертикальными каналами Е соединен с продольным каналом В, из которого через канал Г отводятся избыточное топливо и пена, получающаяся при отсечке топлива плунжерами. Для удаления воздуха в угольнике, ввернутом в отверстие канала Г, имеется вентиль. Для удаления воздуха и пены из подводящей полости каналы А и Б соединены наклонными поперечными каналами. Каналы закрыты с торцов пробками. В канал А ввертывается штуцер 28 для присоединения топливоподводящего трубопровода.

Втулка 41 плунжера в верхней части имеет одно наклонное отверстие для отвода просачивающегося топлива и два радиальных отверстия: верхнее (впускное) для впуска и нижнее (выпускное) для выпуска топлива во время отсечки. Втулка стопорится винтом 40, причем между торцом винта и втулкой установлен зазор во избежание деформации втулки и зависания плунжера. На верхний торец втулки установлены корпус 52 с нагнетательным клапаном 43, пружина 44 и упор 45 нагнетательного клапана.

Рис. 46. Топливный насос ТНВД:

1 — подшипник; 2, 20, 22, 38 — крышки; 3, 5, 23 - пробки; 4 — ролик; 6— ось; 7-«плавающая» втулка; 8— корпус толкателя; 9 - контргайка; 10 — регулировочный болт; 11 — замок; 12, 62- штифты; 13, 16, 59, 60 — валики; 14 — откидная планка; 15 — вильчатый рычаг; 17, 26- муфты; 18, 28, 46 — штуцеры; 19, 29 — корпуса; 21- полумуфта; 24, 37, 49, 50 — гайки; 25 — болт; 27 — стопорная шайба; 30 — направляющая втулка; 31 — стопорный болт; 32 — кулачковый вал; 33, 34 — вкладыши; 35, 40 — стопорные винты; 36 — шпилька; 39 — плунжер; 41, 55 - втулки; .42 — уплотнительное кольцо; 43 — нагнетательнын клапан; 44, 47, 56 — пружины; 45 — упор клапана; 48 — регулировочный винт; 49, 50 —

гайки; 51 — рычаг; 52 — корпус клапана; 53 — рейка; 54, 57, 58 — тарелки; 61 — анкерная связь; 63 — трехплечий рычаг; а, б, в, г, е — каналы.

Под штуцер 46 поставлено уплотнительное кольцо 42, изготовленное из капрона. К штуцеру крепится форсуночная трубка. На нижнюю часть втулки 41 свободно надета втулка 55 с зубчатым венцом, сцепляющимся с рейкой 53. Венец втулки 55 удерживается снизу пружиной 56, опирающейся сверху на тарелку 54 и снизу на тарелки 57 и 58. Пружина через тарелку 58 прижимает плунжер к толкателю. Тарелка 58 имеет прорезь для монтажа. Легкость поворота плунжера рейкой обеспечивается зазорами между торцом венца и корпусом и между опорным буртом головки плунжера и торцом тарелки 58.

Плунжер 39 на боковой поверхности имеет углубление с двумя спиральными отсечными кромками: нижней — для регулировки количества подаваемого топлива и верхней—для уменьшения опережения подачи топлива при работе на малой частоте вращения. На цилиндрической поверхности плунжера имеются три кольцевых канавки: одна широкая и две узкие. Широкая канавка при любом рабочем Положении плунжера по высоте соединена с наклонным отверстием втулки и отводит просочившееся топливо в канал б. Втулка и плунжер представляют собой комплект деталей, точно пригнанных друг к другу (прецизионные пары).

Отсечной механизм служит для перестановки реек соответственно нагрузке дизеля. К корпусу насоса прикреплены три кронштейна, в подшипниках которых установлен отсечной механизм, связанный с рычагами и рейками насоса. На валике 16 установлены вильчатые рычаги 15, закрепленные каждый шпонкой и двумя штифтами. В пазы рычагов с зазором установлены откидные планки 14, которые соединены с рычагами 15, валиками 13 и штифтами 12. Валики и штифты стопорятся замком 11. В откидную планку ввинчивается регулировочный винт 48, упирающийся сферическим каленым концом в опорную- поверхность рычага 51. Винт 48 стопорится гайками 49 и 50. Рычаги 51 насажены на отсечном валике с зазором между проушинами рычагов 15. Поверхности отверстия в рычаге 51 и шейки валика 16 закалены. В нижние концы рычагов 51 запрессованы пальцы для роликов, входящих в пазы реек. Пружины 47, закрепленные на валиках 59 и 60, прижимают рычаги 51 к регулировочным винтам. На отсечной валик насажен на шпонке трехплечий рычаг 63, в который ввернут болт ограничивающий положение реек при «нулевой» подаче топлива секциями, и запрессован упор, ограничивающий максимальную подачу. Конец отсечного валика через муфту 17 соединен с рычажной передачей регулятора. Отсечной механизм обеспечивает работу дизеля без остановки при выключении нескольких секций насоса и остановку дизеля при заклинивании реек.

Все механизмы топливного насоса смазываются маслом, поступающим из канала лотка к среднему подшипнику кулачкового вала. Далее масло поступает в осевой канал вала, откуда подводится на смазку остальных подшипников и толкателей. С трущихся поверхностей масло стекает в корпус насоса и затем через сливные штуцера в картер дизеля.

Работа топливного насоса. Топливо подается плунжерами, движущимися вверх под действием кулачков и вниз силой нажатия пружин. Когда плунжер находится в нижнем положении, надплунжерное пространство через впускное отверстие во втулке 41 заполняется, топливом. При движении плунжера вверх до момента перекрытия верхней спиральной кромкой плунжера впускного отверстия втулки топливо частично вытесняется плунжером через это отверстие обратно в топливоподводящий канал.

После перекрытия впускного отверстия нагнетательный клапан поднимается под давлением топлива, находящегося над плунжером, топливо поступает к форсунке. Топливо подается в форсунку до тех пор, пока нижняя спиральная кромка плунжера не откроет выпускное отверстие втулки, после чего топливо из надплунжерной полости через отверстия в. плунжере и выпускное окно удаляется в канал б. Давление топлива над плунжером резко падает, и нагнетательный клапан силой нажатия пружины и топлива, находящегося в форсуночной трубке, прижимается к седлу, отсоединяя таким образом форсунку и форсуночную трубку от насоса. Затем при движении плунжера вниз надплунжерная полость вновь заполняется топливом первоначально из канала б, а затем в нижнем положении плунжера — через впускное отверстие из топливоподводящего канала.

Вследствие того что отсечные спиральные кромки плунжера направлены в разные стороны (правый и левый винты), при повороте плунжера во втулке изменяются продолжительность подачи и, следовательно, количество подаваемого топлива. Когда перекрытие впускного отверстия верхней кромкой плунжера и" открытие выпускного отверстия нижней кромкой происходят одновременно, подача топлива прекращается.

Привод топливного насоса и тахометра. Привод установлен в развале блока и крепится к лотку и к закрытию привода распределительного вала.

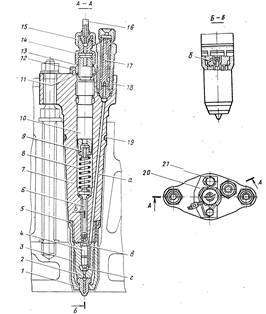

Форсунка дизеля 14Д40. Топливо в камере сгорания распыляется форсункой (рис. 47). К нижнему торцу корпуса 7 форсунки крепятся колпаком 3 корпус распылителя 2 и сопло 1. Для совпадения топливоподводящих каналов в корпусах распылителя 2 имеется кольцевая канавка. Торцовые поверхности корпуса форсунки, корпуса распылителя, сопла и уплотнительного торца колпака тщательно прошлифованы и притерты, что обеспечивает уплотнение сопрягаемых поверхностей. В конусной части сопла 1 просверлены на равных расстояниях по окружности семь отверстий диаметром 0,4 мм, через которые топливо впрыскивается в камеру сгорания.

В корпусе 2 помещена игла 4, разобщающая внутреннюю полость форсунки и камеру сгорания. Корпус распылителя и игла представляют комплект деталей, точно пригнанных друг к другу (прецизионные детали).

Игла в корпусе уплотнена узким пояском, расположенным у основания опорных конусов иглы и корпуса. Подъем иглы ограничивается упором ее в торец корпуса форсунки, который для повышения износоустойчивости цементирован и закален. Игла прижимается к конусу корпуса распылителя пружиной 8 и штангой 6. В нижней части штанга имеет конусную выточку для опоры на сферический торец хвостовика иглы. Пружина затягивается регулировочным винтом 10, который в верхней части стопорится гайкой 14 и контргайкой 12. Контргайка 12 фиксируется замочной пластиной 20, которая крепится к корпусу болтами 21 Болты связаны проволокой и пломбированы.

Величина затяжки пружины устанавливается по давлению топлива, соответствующему моменту начала подъема иглы. Это давление должно быть 320+5 кгс/см2. Между винтом и пружиной установлена тарелка 9. При работе под действием пружины штанга 6, пружина и тарелка 9 вместе поворачиваются вокруг своей оси, при этом тарелка 9 скользит по торцу регулировочного винта, а штанга — по сфере хвостовика иглы. Для обеспечения износоустойчивости и прочности корпуса распылителя игла, сопло, штанга, регулировочный винти тарелка пружины изготовлены из легированной стали и закалены. Между корпусом форсунки 7, контргайкой 12 и гайкой 14 установлены медные прокладки 13 и 11.

Рис. 47. Форсунка: Рис. 48. Подпорный клапан

1 — сопло; 2 — корпус распылителя; 3 — колпак; 4 — игла; 5, 19 — резиновые кольца; 6 — штанга; 7 — корпус; 8 — пружина; 9 — тарелка; 10 — регулировочный виит; 11, 13 — медиая прокладка; 12 — контргайка; 14 — гайка; 15 — накидная гайка; 16 — трубка; 17 — стержень; 18 — корпус фильтра; 20 — замочная пластина; 21 — болт; а, б, в, г — каналы.

Рис. 48. Подпорный клапан: 1 — направляющая; 2 — прокладка; 3 — клапан; 4 — пружина; 5 — корпус; 6 — штуцер

Для отвода просочившегося топлива имеются отверстия в тарелке 9, винте 10, гайке 14. Топливо отводится через трубку 16, которая крепится к гайке 14 накидной гайкой 15. При эксплуатации возможно незначительное просачивание топлива через стыковые соединения корпуса распылителя с соплом и корпусом форсунки. Для удаления этого топлива в корпусе форсунки имеется канал б.

Внутренняя полость колпака уплотнена резиновым кольцом 5. Резиновое кольцо 19 препятствует попаданию масла из крышки цилиндра в гнездо форсунки. Для обеспечения одинаковой затяжки на колпаке 3 в верхней цилиндрической части имеются сорок восемь равномерно расположенных по окружности продольных меток.

Сопло форсунки предохраняется от засорения твердыми частицами и от попадания их в зазор между иглой и направляющей корпуса распылителя установкой в форсунке щелевого фильтра высокого давления. Фильтр состоит из корпуса 18 и стержня 17, шаровая головка которого прижимается к посадочному гнезду в корпусе форсунки. На боковой поверхности стержня имеются продольные канавки. Топливо подается в форсунку насосом высокого давления по форсуночной трубке и поступает в щелевой фильтр. Проходя через кольцевой зазор между корпусом 18 и стержнем 17, топливо фильтруется и поступает в каналы а и в, затем в канал г. При достижении в канале г определенного давления игла поднимается и топливо через распыляющие отверстия впрыскивается в камеру сгорания цилиндра. При отсечке в насосе давление топлива в системе падает, игла садится на седло и впрыск топлива в цилиндр прекращается. Форсунка крепится к крышке цилиндра двумя шпильками.

Клапан подпорный топливной системы. Подпорный клапан (рис. 48) топливной системы обеспечивает необходимую величину давления в отводящей топливной магистрали. Он отрегулирован на давление 1,0—1,3 кгс/см2 и установлен в трубопроводе, отводящем излишки топлива в расходный топливный бак. При давлении в трубопроводе 1,3 кгс/см2 клапан открыт. При падении давления ниже 0,8—0,9 кгс/см2 клапан закрывается, отвод топлива прекращается и давление в трубопроводе возрастает до нормального.

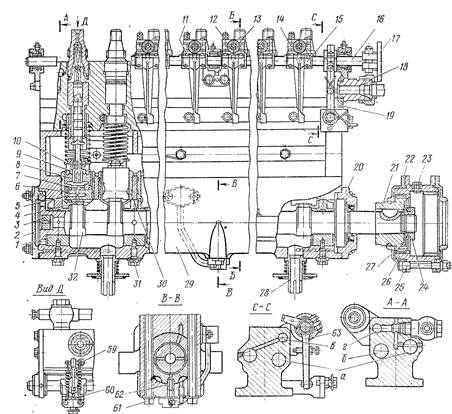

Топливный насос дизеля Д49 ТНВД.

Топливный насос предназначен для подачи топлива в форсунку, устанавливается на лотке и состоит из корпуса 5, в котором установлены втулка 16 плунжера с плунжером 17 и корпус 11 клапана с клапаном 12. Втулка плунжера и седло клапана закреплены в корпусе насоса нажимным штуцером 13. Втулка плунжера зафиксирована стопорным винтом 15(рис. 49)