НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Соединение сваркой, как способ неразъемного соединения деталей, получило широкое применение. В машиностроении сварка позволяет заменять сложные литые и кованые детали сварными. Это упрощает технологию, удешевляет производство, повышает производительность труда.

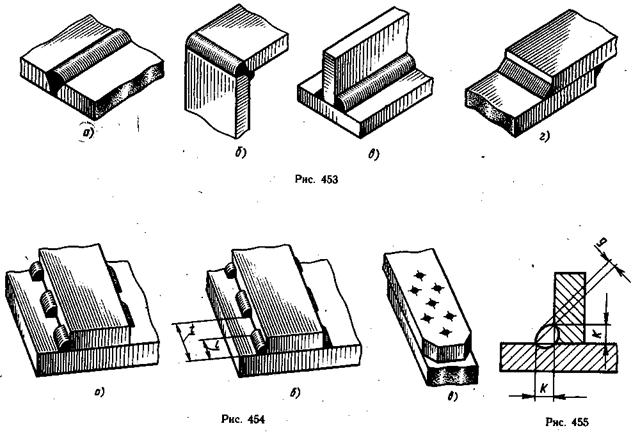

Сварные соединения в зависимости от взаимного расположения свариваемых деталей делят на четыре вида, которые обозначают прописными буквами русского алфавита: стыковые соединения — С (рис. 453, а), угловое — У (рис. 453,6), тавровое — T (рис. 453, в) и соединение внахлестку — H (рис. 453, г). Сварные соединения могут быть выполнены непрерывным (сплошным) швом (рис. 453, в), прерывистым (рис. 454, а и б), точечным швом (рис. 454, в). Прерывистые швы характеризуются длиной провариваемого участка l и шагом t. Они могут быть с шахматным (рис. 454, а) или цепным (рис. 454,6) расположением провариваемых участков. Точечные швы также могут иметь шахматное или цепное расположение (рис. 454, в). Некоторые швы тавровых, угловых соединений и соединений внахлестку имеют в сечении прямоугольный треугольник и характеризуются величиной катета шва К (рис. 455). Возвышение, сделанное над гипотенузой углового шва или над поверхностью свариваемых встык деталей, называют усилением g (рис. 455 и 456, а).

|

ГОСТ 5264—80, ГОСТ 8713—79, ГОСТ 14776-79, ГОСТ 14806—80 устанавливают способы сварки, основные типы и конструктивные элементы швов с предварительной подготовкой кромок свариваемых деталей или без нее.

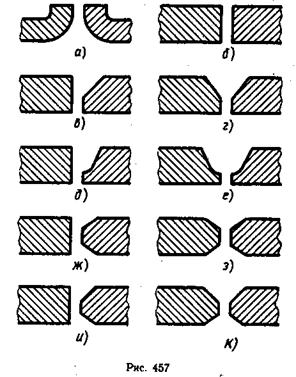

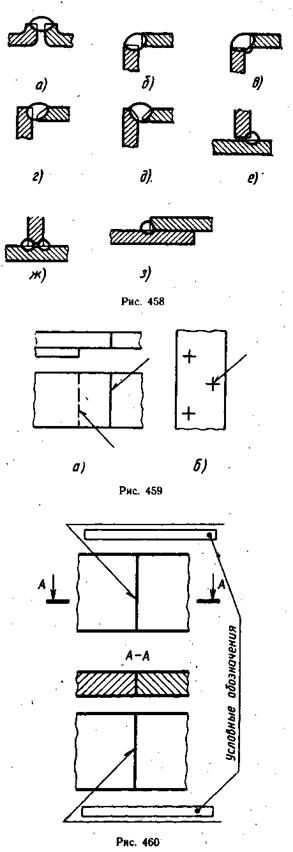

Швы могут выполняться с отбортовкой кромок (рис. 457, а), без скоса кромок (рис. 457,б), со скосом одной или двух кромок (рис. 457, в и г), с криволинейным скосом» одной или двух кромок (рис. 457,(9 и е), с двумя симметричными скосами одной или двух кромок (рис. 457, ж и з), с двумя несимметричными скосами одной или двух кромок (рис.457, и и k). Все это отражается в буквенно-цифровом обозначении шва. Буква обозначает вид соединения, а цифра — номер шва по соответствующему стандарту, его конструктивные особенности и подготовку кромок. Рассмотрим некоторые виды швов, предусмотренные для ручной дуговой сварки углеродистых сталей (ГОСТ 5264—80): С1 — односторонний, с отбортовкой двух кромок (рис. 458, а);

С2 — односторонний, без скоса кромок (рис. 456, а); С5 — односторонний, со скосом одной кромки (подготовка кромок показана на рис. 457, в); С18 — двусторонний, со скосом двух кромок (рис. 456, б); У4 — односторонний, без скоса кромок (рис. 458,6); У5 — двусторонний, без скоса кромок (рис. 458, в); У6— односторонний, со скосом одной кромки (рис. 458, г); У9— односторонний, со скосом двух кромок (рис. 458, д); Т1 — односторонний, без скоса кромок (рис. 458, е); Т3 — двусторонний, без скоса кромок (рис. 458, ж); H1 — односторонний, без скоса кромок, прерывистый (рис. 458, з).

Для дуговой сварки алюминия и алюминиевых сплавов по ГОСТ 14806—80 односторонний шов С4 имеет кромки, показанные на рис. 457, б; односторонний шов С8 имеет кромки, показанные на рис. 457, в; двусторонний шов C21 имеет кромки, показанные на рис. 457, г. Швы У4, У5, У6, Т2, ТЗ имеют примерно такие же характеристики, как и рассмотренные выше швы с таким же буквенно-цифровым обозначением (рис. 458). Всего ГОСТ 14806—80 предусматривает 27 стыковых швов, 14 угловых, 12 тавровых и 5 швов внахлестку. Шов, провариваемый только с одной стороны свариваемых деталей, называют односторонним (рис. 456, а), а с двух сторон — двусторонним (рис. 456, б и в). Швы сварных соединений имеют лицевую и оборотную сторону.

Лицевой для одностороннего шва является та сторона, с которой производят сварку (рис. 456, а), а для двустороннего шва с несимметрично подготовленными кромками — та сторона, с которой проходит основной шов (рис. 456, б). Для шва с симметрично подготовленными кромками лицевой может быть любая сторона (рис. 456, в).

Изображение и обозначение швов

сварных соединений устанавливает ГОСТ 2.312—72. Швы, независимо от их типа и способа сварки, изображают сплошной основной линией — видимый шов и штриховой— невидимый шов (рис.  459, а). Видимую одиночную сварную точку изображают знаком «+», который выполняют сплошными основными линиями (рис. 459,6). Длина вертикальной и горизонтальной линии знака берется от 5 до 10 мм. Невидимые одиночные точки не изображают. От изображения шва проводят линию-выноску, упирающуюся в шов односторонней стрелкой (рис. 460),

459, а). Видимую одиночную сварную точку изображают знаком «+», который выполняют сплошными основными линиями (рис. 459,6). Длина вертикальной и горизонтальной линии знака берется от 5 до 10 мм. Невидимые одиночные точки не изображают. От изображения шва проводят линию-выноску, упирающуюся в шов односторонней стрелкой (рис. 460),

Условное обозначение шва наносят над полкой линий-выноски, проведенной от изображения шва с лицевой стороны. Если же линия-выноска проведена от изображения шва с оборотной стороны, то обозначение наносят под полкой линии-выноски. На рис. 460 показано место обозначения шва; при этом сечение шва выносят, как показано на рис. 456, где указана лицевая сторона.

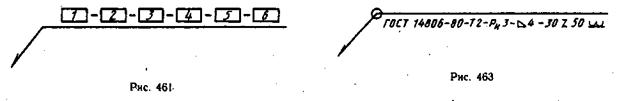

Обозначение шва сварного соединения по ГОСТ 2.312—72 (рис. 461) имеет следующую структуру: 1 — ГОСТ на типы швов и их конструктивные элементы; 2 — буквенно-цифровое обозначение шва по ГОСТу; 3 — условное обозначение способа сварки по ГОСТу

(допускается не указывать); 4 — знак  и размер катета шва в мм; 5 — для прерывистого шва — размер длины провариваемого участка; знак / (при цепном расположении провариваемых участков, угол наклона знака ≈ 60°) или знак

и размер катета шва в мм; 5 — для прерывистого шва — размер длины провариваемого участка; знак / (при цепном расположении провариваемых участков, угол наклона знака ≈ 60°) или знак  (при шахматном расположении провариваемых участков) и размер шага; для точечного шва — размер

(при шахматном расположении провариваемых участков) и размер шага; для точечного шва — размер

расчетного диаметра точки, знак / или

и размер шага; для шва контактной шовной сварки — размер расчетной ширины шва (для прерывистого, после размера — знак , умножения), размер длины провариваемого участка, знак /и размер шага; 6 — вспомогательные знаки.

Стандарты устанавливают условные обозначения способов сварки.

Например: П — полуавтоматическая сварка под флюсам; ШЭ — электрошлаковая сварка проволочным электродом; Кт — контактная точечная сварка; Кр — контактная роликовая сварка.

Стандартом установлены вспомогательные знаки, входящие в обозначение шва и характеризующие его:

— усиление шва снять;

— усиление шва снять;

— наплывы и неровности шва обработать с плавным переходом к основному металлу;

— наплывы и неровности шва обработать с плавным переходом к основному металлу;

— шов по незамкнутой линии, расположение его должно быть ясно из чертежа.

— шов по незамкнутой линии, расположение его должно быть ясно из чертежа.

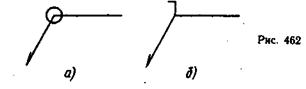

Все знаки выполняются сплошными тонкими линиями и по высоте должны быть одинаковыми с цифрами, входящими в обозначение шва. На изломе динии-выноски выполняют еще два знака: знак шва, выполненного по замкнутой линии (рис. 462, а) (диаметр знака 3 ... 5 мм), и знак шва, выполненного при монтаже изделия на месте применения (рис. 462,6).

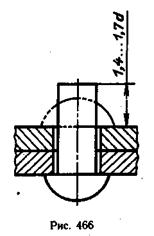

Рассмотрим пример условного обозначения шва (рис. 463). Линия-выноска проведена от оборотной стороны шва (обозначение под полкой). Обозначенный шов выполняют по замкнутой линии (см. знак на изломе линии-выноски и полки). ГОСТ определяет тип шва сварного соединения и его конструктивные элементы. Соединение деталей тавровое (Т2) выполнено ручной дуговой сваркой в защитных газах неплавящимся металлическим электродом (Рн3), односторонним прерывистым швом с катетом 4 мм, длиной провариваемых участков 30 мм, с шахматным расположением участков  и шагом 50 мм. Неровности и наплывы шва снимаются

и шагом 50 мм. Неровности и наплывы шва снимаются  .

.

Для нестандартного шва на чертеже дают поперечное сечение и указывают на нем размеры конструктивных элементов шва. Допускается в обозначении шва использовать не все параметры, а только те, что указаны в п. 5, 6 структуры обозначения. На рис. 464 показано обозначение швов на сборочном чертеже сварной детали. Все обозначения проставлены к лицевой стороне шва, поэтому надпись располагается над полками линий-выносок.

Всем одинаковым швам присваивают свой порядковый номер. Его наносят: над полкой линии-выноски, проведенной с лицевой стороны, если на ней нет условного обозначения шва (№ 1, № 2); под полкой, если линия-выноска проведена от оборотной стороны шва; над линиями-выносок, имеющих полку с обозначением шва. Здесь же допускается указывать число одинаковых швов (4 шва М 1—ТЗ

Всем одинаковым швам присваивают свой порядковый номер. Его наносят: над полкой линии-выноски, проведенной с лицевой стороны, если на ней нет условного обозначения шва (№ 1, № 2); под полкой, если линия-выноска проведена от оборотной стороны шва; над линиями-выносок, имеющих полку с обозначением шва. Здесь же допускается указывать число одинаковых швов (4 шва М 1—ТЗ  4; 2 шва М 2—Т1

4; 2 шва М 2—Т1  4

4  ). На рис. 464 все швы выполняются по ГОСТ 14806—80; в этом случае стандарт указывают в технических требованиях чертежа по типу: «Сварные швы по ГОСТ 14806—80», а не в обозначении шва. Способ сварки здесь не указан.

). На рис. 464 все швы выполняются по ГОСТ 14806—80; в этом случае стандарт указывают в технических требованиях чертежа по типу: «Сварные швы по ГОСТ 14806—80», а не в обозначении шва. Способ сварки здесь не указан.

|

Соединение заклепками применяется для неразъемного соединения деталей листового и фасонного проката.

Заклепка представляет собой цилиндрический стержень с головкой на одном конце. ГОСТ 10299—80 (СТ СЭВ 1019—78) устанавливает форму и размеры заклепок с полукруглой головкой; ГОСТ 10300—80 (СТ СЭВ 1020— 78)—с потайной головкой; ГОСТ 10301 — 80 (СТ СЭВ 1022—78) —с полупотайной;

ГОСТ 10303—80 —с плоской головкой. На рис. 465 показаны головки перечисленных выше заклепок и приведены размеры для их упрощенного вычерчивания.

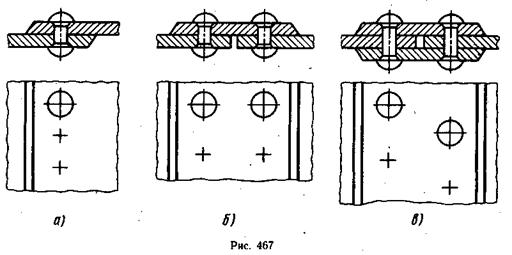

Головка, имеющаяся на заклепке, называется закладкой. Другая головка, образующаяся в процессе клепки, называется замыкающей. Длина стержня заклепки подбирается с таким запасом, чтобы можно было сформировать замыкающую головку (рис. 466). Соединяя детали заклепками, их располагают рядами.

Заклепочный шов включает в себя все ряды соединения деталей. Швы могут быть однорядными и многорядными (до пяти).

|

Расстояние между осями заклепок одного ряда называют шагом t. Расположение заклепок разных рядов может быть параллельным или шахматным. При соединении деталей заклепками детали располагают внахлестку (рис. 467, а) и встык, с одной или двумя накладками (рис. 467, б и в). На сборочных чертежах заклепки одного типа и одинаковых размеров показывают в одном-двух местах условно, а остальные места их расположения отмечают центровыми или осевыми линиями. На учебных чертежах вместо условного изображения одной-двух заклепок показывают их упрощенное изображение (рис. 467).

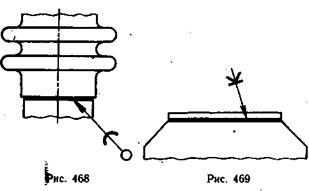

Соединения паяные и клееные. Место соединения элементов показывают на чертежах сплошной линией толщиной 2s (рис. 468, 469). Для их обозначения применяют условные знаки, которые наносят на линии-выноске. Знак для пайки представляет собой дугу (полуокружность), диаметр которой равен приблизительно 5 мм (рис. 468). Основная линия знака склеивания проводится перпендикулярно линии-выноске, а наклонные линии — под углом 45° (рис. 469). Высота знака приблизительно равна 5 мм. Оба знака выполняются сплошной основной линией.