Двухступенчатые главные передачи

Применение двухступенчатых главных передач позволяет увеличивать число ступеней трансмиссии без применения сложных многоступенчатых коробок передач и дополнительных коробок передач. Использование двухступенчатых главных передач целесообразно для автомобилей, работающих в горных условиях, на тягачах и для специальных автомобилей, создаваемых на базе стандартных автомобилей. Такая передача дает возможность увеличить как максимальное передаточное число, так и число передач, что необходимо для преодоления меняющихся сопротивлений, вызванных параметрами дороги и нагруженностью автомобиля.

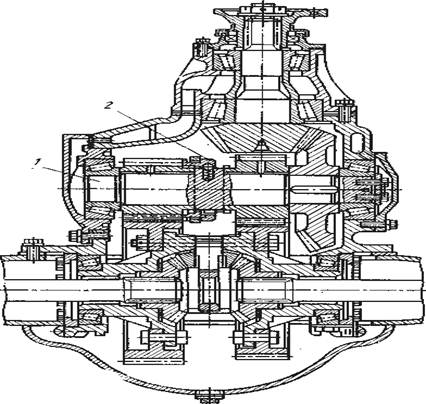

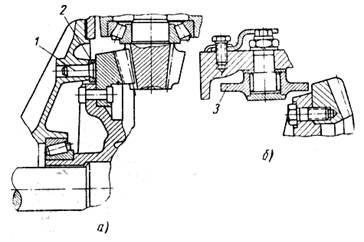

Двухступенчатые передачи могут быть выполнены в виде цилиндрического или планетарного понижающего редуктора. На рис. 8 представлена двухступенчатая главная передача с цилиндрическим демультипликатором.

Цилиндрические шестерни установлены на промежуточном валу свободно (на подшипниках скольжения), а между ними на шлицах расположена зубчатая муфта. При перемещении муфты осуществляется переход с одного передаточного числа на другое, В двухступенчатой главной передаче всегда работают зубчатые пары, поэтому потери в зацеплении такие же, как в обычных двойных передачах, кроме потерь на разбрызгивание масла, которые значительны. Применение таких передач обусловливает увеличение габаритных размеров и массу заднего моста.

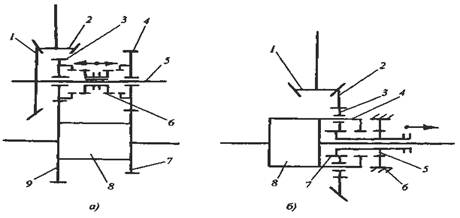

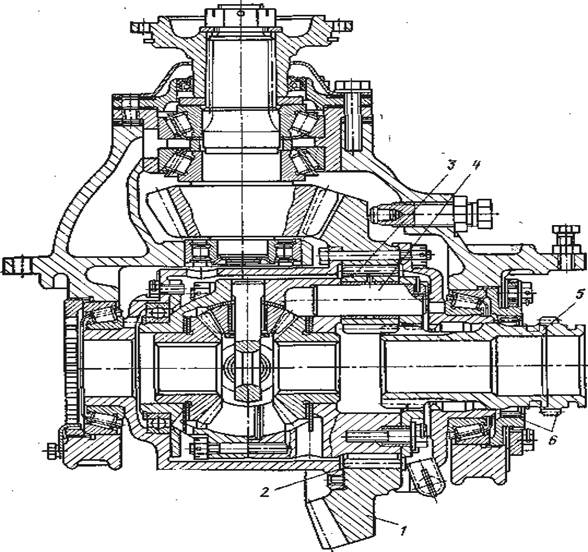

В главной передаче, изображенной на рис. 9, второй ступенью является планетарный редуктор, в котором водило соединено с корпусом конического дифференциала. Изменение передаточного числа осуществляется с помощью планетарных цилиндрических зубчатых колес, расположенных между ведомым коническим зубчатым колесом и дифференциалом. На высшей передаче солнечная шестерня блокируется механически с корпусом планетарного механизма. Весь механизм вращается как одно целое со скоростью вращения ведомого конического зубчатого колеса.

Рис. 8. Двухступенчатая главная передача:

1 — промежуточный вал; 2 - зубчатая муфта переключения.

На низшей передаче солнечная шестерня блокируется с картером моста, благодаря чему коронное зубчатое колесо, составляющее одно целое с ведомым коническим колесом, вращает через сателлит и водило корпуса планетарного механизма, соответственно уменьшая частоту вращения.

Переключение передач осуществляется с помощью дистанционного привода (механического, гидравлического, пневматического, электрического) с места водителя. Такой вариант расширения диапазона передаточных чисел является рациональным при использовании одного ведущего моста.

Для многоприводных автомобилей одновременное переключение нескольких ведущих мостов усложняет систему управления, и поэтому широкого применения такие передачи не получили. Из-за отсутствия синхронизации передач их переключение осуществляется до начала движения, что является недостатком таких передач. К недостаткам следует отнести также сложность конструкции, увеличение неподрессоренных масс.

Рис. 9. Схемы двухступенчатых главных передач (а – простая; б – планетарная) и устройство двухступенчатой планетарной главной передачи:

1 — колесо; 2 — зубчатый венец коронной шестерни; 3 — сателлит; 4 — ось сателлита; 5 — муфта переключения; 6 — зубчатые венцы для включения низшей передачи.

Жесткость элементов главной передачи. Надежная и бесшумная работа главной передачи определяется жесткостью валов и их опор, схемой расположения и износостойкостью подшипников, жесткостью картера главной передачи. Для получения хорошего зацепления необходима высокая точность изготовления и сборки передачи. Но действующие в зацеплении силы приводят к нарушению взаимного расположения шестерни и колеса. Применением ряда технологических и конструктивных мероприятий можно значительно уменьшить влияние этих сил на работу зубчатых пар.

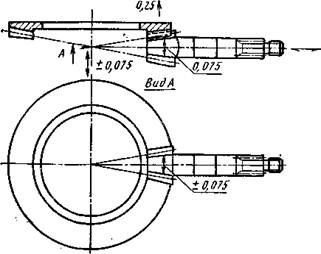

Зубчатую пару с круговым зубом обычно изготовляют таким образом, что при их зацеплении возникает локализованный, т. е. не полный контакт между зубьями. Радиусы кривизны зубьев шестерни выполняют несколько меньше радиуса кривизны зубчатого колеса. Поэтому касание зубьев происходит только в средней части. При малых нагрузках зона контакта занимает примерно половину длины зуба, а при больших нагрузках контакт распространяется на всю его длину. Небольшое относительное смещение шестерни и колеса вызывает лишь некоторое смещение зоны контакта от середины зуба в ту или другую сторону без нарушения зацепления.

На рис. 10 приведены установленные практикой предельные смещения в конической паре, не вызывающие значительного ухудшения зацепления. Наибольшее влияние на смещение оказывает конструкция опор.

Рис. 10. Предельные смещения конических зубчатых колес.

Стрела прогиба вала шестерни уменьшается при его монтаже на двух опорах, расположенных по обе стороны от шестерни. Однако размещение прилива для дополнительной опоры не всегда возможно, особенно при применении цельной (неразрезной) конструкции балки ведущего моста. При использовании дополнительной опоры усложняется механическая обработка картера главной передачи. Поэтому, несмотря на повышение жесткости главной передачи с дополнительной опорой, широкое распространение имеют схемы с односторонним (консольным) расположением опор. Уменьшение углового прогиба шестерни достигается при увеличении расстояния между подшипниками, которое рекомендуется выбирать не менее 2,5 большего диаметра шестерни. При неконсольной конструкции это расстояние можно уменьшить до 0,7 диаметра шестерни.

Значительное влияние на жесткость в осевом направлении оказывают конические подшипники. Увеличение угла конуса подшипника повышает жесткость в осевом направлении. Однако, при это радиальная жесткость уменьшается. Поэтому применение конических подшипников с большим углом конуса целесообразно при наличии дополнительной опоры. При установке шестерни на конических подшипниках для уменьшения длины консоли и увеличения расстояния между опорами подшипники следует располагать вершинами, обращенными внутрь вала (навстречу один другому).

Жесткость зубчатого колеса главной передачи зависит также от типа подшипников и расстояния между опорами. Для равномерного распределения усилия по подшипникам необходимо стремиться к равенству расстояния между опорами.

В главных передачах с большими передаточными числами и большими диаметрами зубчатых колес наиболее опасными являются угловые деформации, вызываемые действием момента осевой силы на плече, равным радиусу зубчатого колеса. Для уменьшения этих деформаций во многих главных передачах предусмотрены упоры, установленные напротив зоны зацепления колес (рис. 11). Зазор между упором и зубчатым колесом назначают с таким расчетом, чтобы упор вступал в действие, когда перемещение зубчатого колеса под нагрузкой превысит допускаемую величину.

Нерегулируемый упор, состоящий из штифта 1 с упорным бронзовым наконечником 2, изображен на рис.11-а. Встречаются также упоры в виде ролика 5, установленного на игольчатом подшипнике (рис. 11-б). Упоры с регулируемым зазором обычно используют в тех случаях, когда предусмотрена возможность регулировки положения зубчатого колеса.

Рис. 11. Упоры зубчатого колеса.

Жесткость в осевом направлении можно увеличить применением регулировки подшипников с предварительным натягом, сущность которого заключается в устранении зазоров и создании предварительного сжатия.

С увеличением предварительного натяга уменьшается возможность нарушения зацепления зубчатых колес, улучшается работа подшипникового узла, что обусловлено более равномерной нагрузкой между телами качения. Однако в случае превышения некоторой оптимальной величины предварительного натяга долговечность подшипника снижается. Установлено, что предварительный натяг до 40 % осевой нагрузки не снижает долговечности подшипника.

Так как средний крутящий момент не превышает 70 % максимального момента двигателя, то за величину предварительного натяга подшипников шестерни главной передачи можно принять 30 % осевой нагрузки при полном крутящем моменте двигателя во время движения на высшей передаче.

Величина предварительного натяга определяется или по изменению расстояния между кольцами подшипников после установления зазоров, или по величине момента трения подшипников при проворачивании вала шестерни. В зависимости от грузоподъемности автомобиля момент для проворачивания шестерен составляет 2…4 Н·м.