Буровые долота

Все буровые долота классифицируются на три этапа:

1)Долота режуще-скалывающего действия, разрушающие породу лопастями (лопастные долота);

2)Долота дробящее- скалывающего действия, разрушающие породу зубьями, расположенными на шарошках (шарошечные долота);

3)Долота режуще- истирающего действия, разрушающие породу алмазными зёрнами или твёрдосплавными штырями, которые расположены в торцевой части долота (алмазные и твёрдосплавные долота)

Лопастныедолота выпускаются трёх типов: двухлопастные, трех-, и многолопастные. применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями.(обычно при роторном бурении).

Шарошечные долота . бывают с одной, двумя, тремя, четырьмя, шестью шарошками. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают её. Успешно применяются при вращательном бурении пород самых различных физико-хим. свойств.

Алмазныедолота бывают трех типов: спиральные, радиальные, ступенчатые. В спиральных рабочая часть имеет спирали, оснащённые алмазами и промывочные отверстия. Предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные предназначены для бурения малоабразивных пород средней твёрдости и твёрдых пород как при роторном, так и при турбинном способах бурения.

Ступенчатые. Применяются как при роторном так и при турбинном способах бурения при проходке малоабразивных мягких и средней твёрдости пород.

24. В цикл строительства скважины входят:

1. подготовительные работы;

2. монтаж вышки и оборудования;

3. подготовка к бурению;

4. процесс бурения;

5. крепление скважины обсадными трубами и ее тампонаж;

6. вскрытие пласта и испытание на приток нефти и газа.

В ходе подготовительных работвыбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку.

Монтаж вышки и оборудованияпроизводится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой.

В общем случае (рис. 24) в центре буровой вышки 1 располагают ротор 3, а рядом с ним - лебедку 2. За ней находятся буровые насосы 19, силовой привод 18, площадка горюче-смазочных материалов 11, площадка для хранения глинопорошка и химреагентов 9 и глиномешалка 17. С противоположной стороны от лебедки находится стеллаж мелкого инструмента 14, стеллажи 5 для укладки бурильных труб 4, приемные мостки 12, площадка отработанных долот 7 и площадка ловильного инструмента 10 (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка 8, инструментальная площадка 6, очистная система 15 для использованного бурового раствора и запасные емкости 16 для хранения бурового раствора, химических реагентов и воды.

Рис. 24. Типовая схема размещения оборудования,

инструмента, запасных частей и материалов на буровой:

1 - буровая вышка; 2 - лебедка; 3 - ротор; 4 - бурильные трубы;

5 - стеллажи; 6 - инструментальная площадка; 7 - площадка отработанных

долот; 8 - хозяйственная будка; 9 - площадка глинохозяйства; 10 - площадка

ловильного инструмента; 11 - площадка горюче-смазочных материалов;

12 - приемные мостки; 13 - верстак слесаря; 14 - стеллаж легкого инструмента;

15 - очистная система; 16 - запасные емкости; 17 - глиномешалка;

18 - силовой привод; 19 - насосы

Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный.

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт.

При мелкоблочном методе буровая установка собирается из 16...20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки.

При крупноблочном методе установка монтируется из 2...4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

Блочные методы обеспечивают высокие темпы монтажа буровых установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

После этого последовательно монтируют талевый блок с кронблоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрированность вышки: ее центр должен совпадать с центром ротора.

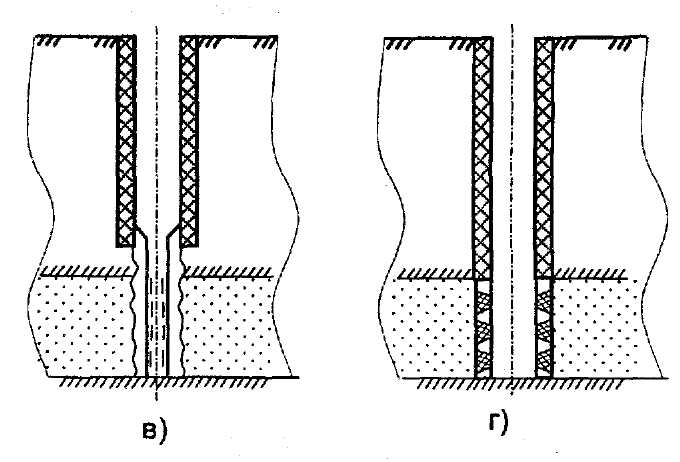

Подготовка к бурениювключает устройство направления I (рис. 1) и пробный пуск буровой установки.

Рис. 1. Конструкция скважины:

Рис. 1. Конструкция скважины:

1 - обсадные трубы; 2 - цементный камень; 3 - пласт;

4 - перфорация в обсадной трубе ицементном камне;

I - направление; II - кондуктор; III - промежуточная колонна;

IV - эксплуатационная колонна.

Назначение направления описано выше. Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов. Затем бурится шурф для ведущей трубы и в него спускают обсадные трубы. Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора. В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки. Процесс буренияначинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф - слегка наклонную скважину глубиной 15... 16 м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают.

При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в шурф. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают па специальную площадку - подсвечник, а верхний -на специальный кронштейн, называемый пальцем. В такой последовательности поднимают из скважины все свечи. После этого заменяют долото и начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины.

Крепление скважины обсадными трубами и ее тампонажосуществляются согласно схемы, приведенной на рис. 1. Целью тампонажа затрубного пространства обсадных колонн является разобщение продуктивных пластов.

Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтобы проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти и газа продуктивные пласты вскрывают вторичноперфорационным способом. После этого скважину осваивают,т.е. вызывают приток в нее нефти и газа. Для чего уменьшают давление бурового раствора на забой одним из следующих способов:

1)промывка- замена бурового раствора, заполняющего ствол скважины после бурения, более легкой жидкостью - водой или нефтью; 2)поршневание(свабирование) - снижение уровня жидкости в скважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба). Поршень имеет клапан, который открывается при спуске и пропускает через себя жидкость, заполняющую НКТ. При подъеме же клапан закрывается, и весь столб жидкости, находящийся над поршнем, выносится на поверхность.

От использовавшихся прежде способов уменьшения давления бурового раствора на забой, продавливания сжатым газом и аэрации (насыщения раствора газом) в настоящее время отказались по соображениям безопасности.

Таким образом, освоение скважины в зависимости от конкретных условий может занимать от нескольких часов до нескольких месяцев.

После появления нефти и газа скважину принимают эксплуатационники, а вышку передвигают на несколько метров для бурения очередной скважины куста или перетаскивают на следующий куст.

25. Промывка скважины. Виды буровых растворов Промывка скважин - одна из самых ответственных операций, выполняемых при бурении. Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят: 1)вынос частиц выбуренной породы из скважины; 2)передача энергии турбобуру или винтовому двигателю; 3)предупреждение поступления в скважину нефти, газа и воды; 4)удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции; 5)охлаждение и смазывание трущихся деталей долота; 6)уменьшение трения бурильных труб о стенки скважины; 7)предотвращение обвалов пород со стенок скважины; 8)уменьшение проницаемости стенок скважины, благодаря коркообразованию.

Соответственно буровые растворы должны удовлетворять ряду требований:1)выполнять возложенные функции; 2)не оказывать вредного влияния на бурильный инструмент и забойные двигатели (коррозия, абразивный износ и т.д.); 3)легко прокачиваться и очищаться от шлама и газа; 4)быть безопасными для обслуживающего персонала и окружающей среды;5)быть удобными для приготовления и очистки; 6)быть доступными, недорогими, допускать возможность многократного использования. Виды буровых растворов

При вращательном бурении нефтяных и газовых скважин в качестве промывочных жидкостей используются: 1)агенты на водной основе (техническая вода, естественные буровые растворы, глинистые и неглинистые растворы); 2)агенты на углеводородной основе; 3)агенты на основе эмульсий; 4)газообразные и аэрированные агенты. Техническая вода- наиболее доступная и дешевая промывочная жидкость. Имея малую вязкость, она легко прокачивается, хорошо удаляет шлам с забоя скважины и лучше, чем другие жидкости, охлаждает долото. Однако она плохо удерживает частицы выбуренной породы (особенно при прекращении циркуляции), не образует упрочняющей корки на стенке скважины, хорошо поглощается низконапорными пластами, вызывает набухание глинистых пород, ухудшает проницаемость коллекторов нефти и газа. Естественным буровым растворомназывают водную суспензию, образующуюся в скважине в результате диспергирования шлама горных пород, разбуриваемых на воде. Основное достоинство применения естественных буровых растворов состоит в значительном сокращении потребности в привозных материалах на их приготовление и обработку, что ведет к удешевлению растворов. Однако их качество и свойства зависят от минералогического состава и природы разбуриваемых глин, способа и режима бурения, типа породоразрушающего инструмента. Нередко в них велико содержание абразивных частиц. Поэтому естественные буровые растворы применяют в тех случаях, когда по геолого-стратиграфическим условиям не требуется промывочная жидкость высокого качества. Глинистые буровые растворыполучили наибольшее распространение при бурении скважин. Для бурового дела наибольший интерес представляют три группы глинистых минералов: бентонитовые (монтмориллонит, бейделлит, нонтроиит, сапонит и др.), каолиновые (каолинит, галлуазит, накрит и др.) и гидрослюдистые (иллит, бравиазит и др.). Наилучшими качествами с точки зрения приготовления бурового раствора обладают монтмориллонит и другие бентонитовые минералы. Так, из 1 тонны бентонитовой глины можно получить около 15 м3 высококачественного глинистого раствора, тогда как из глины среднего качества - 4...8 м3, а из низкосортных глин - менее 3 м3. Глинистые растворы глинизируют стенки скважины, образуя тонкую плотную корку, которая препятствует проникновению фильтрата в пласты. Их плотность и вязкость таковы, что растворы удерживают шлам разбуренной породы даже в покое, предотвращая его оседание на забой при перерывах в промывке. Утяжеленные глинистые растворы, создавая большое противодавление на пласты, предупреждают проникновение пластовых вод, нефти и газа в скважину и открытое фонтанирование при бурении. Однако по этим же причинам затруднено отделение частиц породы в циркуляционной системе бурового раствора. Применяются также другие буровые растворы на водной основе: малоглинистые (для бурения верхней толщи выветрелых и трещиноватых горных пород), соленасыщенные (при бурении в мощных толщах соленосных пород), ингибированные (обработанные химреагентами для предупреждения набухания разбуриваемых пород и чрезмерного обогащения раствора твердой фазой) и т.д. К неглинистымотносятся буровые растворы, приготовленные без использования глины. Безглинистый буровой раствор с конденсированной твердой фазой готовится на водной основе. Дисперсная фаза в нем получается химическим путем, в результате взаимодействия находящихся в растворе ионов магния с щелочью NaОН или Са(ОН)2. Химическая реакция приводит к образованию в растворе микроскопических частиц гидрооксида магния М§(ОН)2. Раствор приобретает гелеобразную консистенцию и после химической обработки превращается в седиментационно устойчивую систему. Такой раствор сохраняет свои структурно-механические свойства при любой минерализации. Поэтому его применяют в случаях, когда требуется обеспечить высокую устойчивость стенок скважины, но обеспечить контроль и регулирование минерализации раствора сложно. Другим типом неглинистых буровых растворов являются биополимерные растворы. Биополимеры получают при воздействии некоторых штаммов бактерий на полисахариды. Свойства биополимерных растворов регулируются так же легко, как свойства лучших буровых растворов из бентонитовых глин. Вместе с тем, некоторые из них оказывают флокулирующее воздействие на шлам выбуренных пород, предупреждая таким образом образование суспензии. Кроме того, растворы биополимеров термоустойчивы. Сдерживает их применение относительно высокая стоимость. Буровые растворы на углеводородной основепредставляют собой многокомпонентную систему, в которой дисперсионной (несущей) средой является нефть или жидкие нефтепродукты (обычно дизельное топливо), а дисперсной (взвешенной) фазой - окисленный битум, асфальт или специально обработанная глина (гидрофобизированный бентонит). Буровые растворы на углеводородной основе не оказывают отрицательного влияния на свойства коллекторов нефти и газа, обладают смазывающей способностью: при их использовании уменьшается расход мощности на холостое вращение бурильной колонны в стволе скважины и снижается износ бурильных труб и долот. Однако стоимость приготовления таких буровых растворов довольно высока, они пожароопасны, трудно удаляются с инструмента и оборудования. Применяют буровые растворы на углеводородной основе для повышения эффективности бурения в породах-коллекторах и сохранения их нефтегазоотдачи на исходном уровне, а также для проводки скважин в сложных условиях при разбуривании мощных пачек набухающих глин и растворимых солей. У эмульсионных буровых растворовдисперсионной средой является эмульсия типа «вода в нефти», а дисперсной фазой - глина. Буровой раствор, приготовленный на основе эмульсии типа «вода в нефти», называется обращенным эмульсионным или инверт-ной эмульсией. Жидкая фаза такого раствора на 60...70 % состоит из нефти или нефтепродуктов, остальное - вода. Однако содержание воды в инвертной эмульсии может быть доведено до 80 % и выше, если в нее ввести специальные эмульгаторы. Эмульсионные буровые растворы используются при бурении в глинистых отложениях и солевых толщах. Они обладают хорошими смазочными свойствами и способствуют предупреждению прихвата инструмента в скважине. Сущность бурения с продувкой газомзаключается в том, что для очистки забоя, выноса выбуренной породы на дневную поверхность, а также для охлаждения долота используют сжатый воздух, естественный газ или выхлопные газы двигателей внутреннего сгорания. Применение газообразных агентов позволяет получить большой экономический эффект: увеличивается механическая скорость (в 10...12 раз) и проходка на долото (в 10 раз и более). Благодаря высоким скоростям восходящего потока в затрубном пространстве, ускоряется вынос выбуренных частиц породы. Использование газообразных агентов облегчает проведение гидрогеологических наблюдений в скважинах. Кроме того, увеличивается коэффициент нефтегазоотдачи пласта. Аэрированные буровые растворыпредставляют собой смеси пузырьков воздуха с промывочными жидкостями (водой, нефтеэмульсиями и др.) в соотношении до 30:1. Для повышения стабильности аэрированных растворов в их состав вводят реагенты - поверхностно-активные вещества и пенообразователи. Аэрированные буровые растворы обладают теми же свойствами, что и жидкости, из которых они приготовлены (для глинистых растворов - образуют глинистую корку, обладают вязкостью и напряжением сдвига, сохраняют естественную проницаемость призабойной зоны пласта при его вскрытии). Вместе с тем, большим преимуществом аэрированных жидкостей является возможность их применения в осложненных условиях бурения, при катастрофических поглощениях промывочных жидкостей, вскрытии продуктивных пластов с низким давлением

.

26. Основные параметры буровых растворовОсновными параметрами буровых растворов являются плотность, вязкость, показатель фильтрации, статическое напряжение сдвига, стабильность, суточный отстой, содержание песка, водородный показатель. Плотность промывочных жидкостей может быть различной: у растворов на нефтяной основе она составляет 890...980 кг/м3, у малоглинистых растворов - 1050... 1060 кг/м3, у утяжеленных буровых растворов - до 2200 кг/м3 и более. Выбор бурового раствора должен обеспечить превышение гидростатического давления столба в скважине глубиной до 1200 м над пластовым на 10...15 %, а для скважин глубже 1200 м - на 5...10 %.

Вязкостьхарактеризует свойство раствора оказывать сопротивление его движению. Показатель фильтрации- способность раствора при определенных условиях отдавать воду пористым породам. Чем больше в растворе свободной воды и чем меньше глинистых частиц, тем большее количество воды проникает в пласт. Статическое напряжение сдвигахарактеризует усилие, которое требуется приложить, чтобы вывести раствор из состояния покоя. Стабильностьхарактеризует способность раствора удерживать частицы во взвешенном состоянии. Она определяется величиной разности плотностей нижней и верхней половин объема одной пробы после отстоя в течении 24 ч. Для обычных растворов ее величина должна быть не более 0,02 г/см3, а для утяжеленных - 0,06 г/см3. Суточный отстой- количество воды, выделяющееся за сутки из раствора при его неподвижном хранении. Для высокостабильных растворов величина суточного отстоя должна быть равна нулю. Содержание песка- параметр, характеризующий содержание в растворе частиц (породы, не разведенных комочков глины), не способных растворяться в воде. Его измеряют по величине осадка, выпадающего из бурового раствора, разбавленного водой, после интенсивного взбалтывания. В хорошем растворе содержание песка не должно превышать 1 %. Величина водородного показателярН характеризует щелочность бурового раствора. При рН > 7 раствор щелочной, при рН = 7 -нейтральный, при рН < 7 - кислый.

27. Вторичное вскрытие пласта. Основные способы перфорации скважины. Поскольку после вскрытия нефтяного пласта бурением в скважину спускают обсадную колонну и цементируют ее, тем самым перекрывая и нефтяной пласт, возникает необходимость в повторном вскрытии пласта. Этого достигают посредством прострела колонныв интервале пласта специальными перфораторами, имеющими заряды на пороховой основе. Они спускаются в скважину на кабель-канате геофизической службой.

В настоящее время освоены и применяют несколько методов перфорации скважин 1) Пулевая перфорация Пулевая перфорация скважин заключается в спуске в скважину на кабель-канате специальных устройств - перфораторов, в корпус которых встроены пороховые заряды с пулями. Получая электрический импульс с поверхности, заряды взрываются, сообщая пулям высокую скорость и большую пробивную силу. Она вызывает разрушение металла колонны и цементного кольца. Количество отверстий в колонне иих расположение по толщине пласта заранее рассчитывается, поэтому иногда спускают гирлянду перфораторов. 2) Торпедная перфорация Торпедная перфорация по принципу осуществления аналогична пулевой, только увеличен вес заряда и в перфораторе применены горизонтальные стволы. 3) Кумулятивная перфорация Кумулятивная перфорация - образование отверстий за счет направленного движения струи раскаленных вырывающихся из перфоратора зарядов со скоростью 6...8 км/с под давлением 20…30 ГПа. При этом образуется канал глубиной до 350 мм и диаметром 8...14 мм. Максимальная толщина пласта, вскрываемая кумулятивным перфоратором за спуск до 30 м, торпедным - до 1 м, пулевым до 2,5 м. Количество порохового заряда - до 50 г. 4) Гидропескоструйная перфорация При использовании гидропескоструйной перфорации происходит образование отверстий в колонне за счет абразивного воздействия песчано-жидкостной смесью, истекающей со скоростью до 300 м/с из калиброванных сопел под давлением 15...30 МПа

28. Освоение скважин и пуск их в эксплуатацию. Освоением нефтяных скважин называется комплекс работ, проводимых после бурения, с целью вызова притока нефти из пласта в скважину. Дело в том, что в процессе вскрытия, как говорилось ранее, возможно попадание в пласт бурового раствора, воды, что засоряет поры пласта и оттесняет от скважины нефть. Поэтому не всегда возможен самопроизвольный приток нефти в скважину. В таких случаях прибегают к искусственному вызову притока, заключающемуся в проведении специальных работ. Приток может вызываться методом замены в стволе скважины жидкости большей плотности жидкостью меньшей плотности. При этом давление, оказываемое столбом жидкости на пласт, уменьшается, и тем самым вызывается приток нефти из скважины. Этот способ прост и экономичен, но эффективен при слабой засорённости пласта. Если замещение раствора водой не приносит результатов, то приток вызывают с помощью компрессора. В ствол подают сжатый компрессором воздух. При этом удается оттеснить столб жидкости от башмака насосно-компрессорных труб, уменьшив таким образом противодавление на пласт до значительных величин. В некоторых случаях может оказаться эффективным метод периодической подачи воздуха компрессором и жидкости насосным агрегатом, создавая последовательные воздушные порции. Количество таких порций газа может быть несколько, и они, расширяясь, выбрасывают жидкость из ствола. С целью повышения эффективности вытеснения по длине колонны насосно-компрессорных труб устанавливают пусковые клапана-отверстия, через которые сжатый воздух при движении по трубному пространству попадает в КЗП и начинает поднимать жидкость и в затрубном пространстве, и в НКТ. Приток может вызываться также методом свабирования. Метод заключается в спуске в НКТ специального поршня-сваба, снабженного обратным клапаном. Перемещаясь вниз, поршень пропускает через себя жидкость, при подъеме вверх - клапан закрывается, и весь столб жидкости, оказавшийся над ним, вынужден подниматься вместе с поршнем, а затем и выбрасываться из скважины. Поскольку столб поднимаемой жидкости может быть большим (до 1000 м), снижение давления на пласт может оказаться значительным. Процесс свабирования может быть повторен многократно, что позволяет снизить давление значительную величину. Когда в скважину ещё не спущены НКТ, то приток может вызываться методом имплозии. Если в скважину опустить сосуд, заполненный воздухом под давлением, затем мгновенно сообщить этот сосуд со стволом скважины, то освободившийся воздух будет перемещаться из зоны высокого давления в зону низкого, увлекая за собой жидкость и создавая, таким образом, пониженное давление на пласт. Подобный эффект может быть достигнут, если в скважину спустить предварительно опорожненные от жидкости насосно-компрессорные труды и мгновенно перепустить в них скважинную жидкость. При этом противодавление на пласт уменьшится и увеличится приток жидкости из пласта. Вызов притока сопровождается выносом из пласта принесенных туда механических примесей, т.е. очисткой пласта.

29. Основы разработки нефтяных и газовых месторождений. Понятие объекта разработки. Разработка нефтяного или газового месторождения – это комплекс мероприятий, направленных на обеспечение притока нефти и газа из залежей, предусматривающих с этой целью определенный порядок размещения скважин на площади, очередность их бурения и ввода в эксплуатацию, установление и поддержание определенного режима их работы.

30. Системы разработки нефтяных и газовых месторождений. Основными элементами системы разработки являются схема размещения скважин и их количества. План расположения скважин на площади залежи называется сеткой скважин. Плотность сетки скважин – это площадь нефтегазоносности приходящаяся на одну скважину. Это отношение площади залежи к общему числу добывающих и нагнетающих скважин. F/N=S (м2/скв) (га/скв) 1 га = 104 м2 N=Nнагнет+Nдобыв Плотность сетки скважин измеряется в сренем от 1 до 65 га/скв. Для газовых месторождений плотность сетки скважин может составлять 70-100 га/скв (с высокопродуктивными трещиноватыми коллекторами)

31. Методы поддержания пластового давления Искусственное поддержание пластового давлениядостигается методами законтурного, приконтурного и внутриконтурного заводнения, а также закачкой газа в газовую шапку пласта.

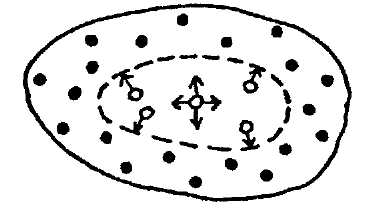

Метод законтурного заводнения(рис. 7.7) применяют при разработке сравнительно небольших по размерам залежей. Он заключается в закачке воды в пласт через нагнетательные скважины, размещаемые за внешним контуром нефтеносности на расстоянии 100 м и более. Эксплуатационные скважины располагаются внутри контура нефтеносности параллельно контуру.

В результате заводнения приток воды к пласту увеличивается и давление в нефтяной залежи поддерживается на высоком уровне.

Рис. 7.7. Схема законтурного заводнения

Рис. 7.8. Схемы внутриконтурного заводнения

Рис. 7.9. Схема расположения скважин при закачке газа в пласт:

1 - нагнетательные скважины; 2 - эксплуатационные скважины;

3 - внешний контур нефтеносности; 4 - направление действия давления;

5 - контур газоносности

Метод приконтурного заводненияприменяют на месторождениях с низкой проницаемостью продуктивных пластов в части, заполненной водой. Поэтому нагнетательные скважины располагают либо вблизи контура нефтеносности, либо непосредственно на нем.

Метод внутриконтурного заводнения(рис. 7.8) применяется для интенсификации разработки нефтяной залежи, занимающей значительную площадь.

Сущность этого метода заключается в искусственном «разрезании» месторождения на отдельные участки, для каждого из которых осуществляется нечто подобное законтурному заводнению.

Нетрудно видеть, что методами заводнения искусственно создается жестководонапорный режим работы залежи.

Для поддержания пластового давления применяют также метод закачки газа в газовую шапку нефтяного пласта(рис. 7.9). В этих целях используют нефтяной газ, отделенный от уже добытой нефти. Благодаря закачке газа увеличивается давление на нефтяную часть залежи, и дебиты нефтяных скважин растут.

В качестве нагнетательных в этом случае используют отработавшие нефтяные скважины, вскрывшие верхнюю часть продуктивного пласта, или бурят специальные скважины. Нагнетание газа в пласт производят при давлениях выше пластового на 10...20 %.

Как видно, при закачке газа в газовую шапку искусственно создается газонапорный режим работы залежи. В настоящее время этот метод применяют редко в связи с дороговизной процесса и дефицитностью самого газа.

32. Фонтанный способприменяется если пластовое давление велико. В этом случае нефть фонтанирует, поднимаясь на поверхность по насосно-компрессорным трубам за счет пластовой энергии. Условием фонтанирования является превышение пластового давления над гидростатическим давлением столба жидкости, заполняющей скважину.

Устройство скважины для фонтанной добычи нефти показано на рис. 7.12.

Нефть поступает в нее из пласта через отверстия в колонне эксплуатационных труб 1. Внутри эксплуатационной колонны находятся насосно-компрессорные трубы 2. Нефть поступает в них через башмак 3. Верхний конец насосно-компрессорных труб через фланец 4 соединяется с фонтанной арматурой 5. Фонтанная арматура представляет собой систему труб с задвижками. К этой системе присоединен штуцер 6, представляющий собой стальную болванку с цилиндрическим каналом малого сечения. Назначение штуцера заключается в ограничении притока нефти в скважину путем дросселирования давления на выходе из нее.

| Рис 7 12. Устройство скважины для фонтанной добычи нефти: 1 - эксплуатационная колонна; 2 - насосно-компрессорные трубы; 3 - башмак; 4 - фланец; 5 - фонтанная арматура; 6 - штуцер |

| Рис. 7 13. Устройство скважины для компрессорной добычи нефти: 1 - обсадная труба, 2 - подъемная труба; 3 - воздушная труба |

Установка штуцера позволяет обеспечить длительную и бесперебойную работу скважины в фонтанном режиме. Кроме того, благодаря низким скоростям притока нефти, уменьшается загрязнение скважины частицами породы.

Из штуцера пластовая нефть попадает в сепаратор (или трап), где происходит ее разделение на нефть и нефтяной газ.

Фонтанный способ эксплуатации нефтяных скважин применяется на начальном этапе разработки месторождений.

Все газовые скважины эксплуатируются фонтанным способом. Газ поступает на поверхность за счет пластового давления.

33. В зависимости от конкретных условий месторождений и геолого-технических характеристик скважин применяют непрерывный и периодический газлифтные способы эксплуатации. При периодическом газлифте подача газа в скважину периодически прерывается с тем, чтобы в ней накопилось необходимое количество жидкости. Таким образом, эксплуатируют скважины с низкими забойным давлением и коэффициентом продуктивности. При низком забойном давлении, но высоком коэффициенте продуктивности применяют тот из двух способов, который имеет лучшие показатели (например, меньший расход нагнетаемого газа).

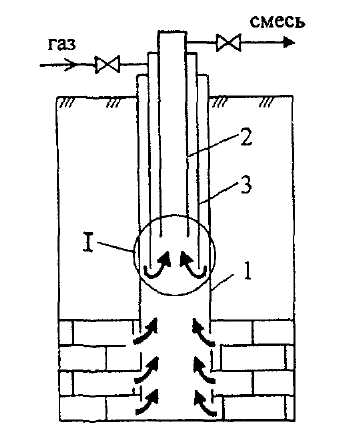

Принципиальная схема газлифтного цикла приведена на рис. 7.15.

При наличии газовой скважины высокого давления реализуется бескомпрессорный лифт. Газ из скважины 1 через газовый сепаратор 2 подается в теплообменник 3. Нагретый газ после дополнительной очистки в сепараторе 4 проходит через газораспределительную батарею 5 и направляется к газлифтным скважинам 6. Продукция скважин направляется в газонефтяной сепаратор 7, после которого нефть поступает в коллектор, а газ, содержащий капельки нефти проходит дополнительную очистку в сепараторе 8 и после сжатия в компрессорной станции 9 поступает в систему промыслового сбора.

Если газовой скважины высокого давления нет, то для газлифта используется попутный нефтяной газ. После компримирования газ из компрессорной станции 9 последовательно проходит теплообменник 3, газовый сепаратор 4 и так далее, пока вновь не поступит на станцию 9. В данном случае используется замкнутый газлифтный цикл, при котором нагнетаемый в скважины газ многократно используется для подъема жидкости.

При насосном способеэксплуатации подъем нефти из скважин на поверхность осуществляется штанговыми и бесштанговыми насосами.

Рис. 7.15. Схема газлифтного цикла при добыче нефти:

1 - газовая скважина высокого давления; 2,4,8 - газовый сепаратор;

3 - теплообменник; 5 - газораспределительная батарея; 6 - газлифтная

скважина; 7 - газонефтяной сепаратор; 9 - компрессорная станция

I - газ высокого давления из газовой скважины; II - продукция

газлифтной скважины; III - нефть; IV - газ низкого давления,

содержащий капельную нефть; V - газ низкого давления, очищенный от

нефти; VI - сжатый газ в систему промыслового сбора; VII - газ высокого

давления после компрессорной станции

34 35. Прекращение или отсутствие фонтанирования обусловило использование других способов подъема нефти на поверхность, например, посредством штанговых скважинных насосов. Этими насосами в настоящее время оборудовано большинство скважин. Дебит скважин — от десятков килограмм в сутки до нескольких тонн. Насосы опускают на глубину от нескольких десятков метров до 3000 м иногда до 3200 — 3400 м.

ШСНУ включает:а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления; б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

ШСНУ представляет собой плунжерный (поршневой) насос специальной конструкции, привод которого осуществляется с поверхности посредством колонны штанг. В нижней части насоса установлен всасывающий клапан 1, плунжер насоса, снабженный нагнетательным клапаном 2, подвешивается на насосной штанге 3. Верхняя часть штанги пропускается через устьевой сальник 5 и соединяется с головкой балансира 6 станка-качалки. При помощи кривошипно-шатунного механизма 7 головка 9 балансира передает возвратно поступательное движение штанге 3 и подвешенному на ней плунжеру. Станок приводится в действие электродвигателем 8 через систему передач. Работает насос следующим образом. При ходе плунжера вверх верхний клапан 2 закрыт, так как на него действует давление вышележащего столба жидкости и плунжер работает как поршень, выталкивая нефть на поверхность. В это же время открывается приемный клапан 1 и жидкость поступает в цилиндр насоса. При ходе плунжера вниз нижний клапан закрывается, а верхний открывается и через полный плунжер жидкость выдавливается из цилиндра насоса в насосные трубы 10. При непрерывной работе насоса в результате подкачки жидкости уровень последней в насосных трубах поднимается до устья и она поступает в выкидную линию через тройник 4. Преимущества ШСНУ:

1)предназначен для эксплуатации низко дебитных скважин

2)ШСНУ позволяет эксплуатировать скважину в режиме периодической откачки (ШСНУ включается на несколько часов, после чего останавливается для притока нефти в скважине)

3)станок-качалка позволяет изменять производительность насоса без его замены. Для этого меняют длину хода плунжера (перестановкой шатуна на кривошипе) или изменяют число качаний.

Недостатки:

1)большая металлоемкость обуславливает высокое потребление энергии

2)необходимо уравновешивать станок – качалку

3)колонна штанг истирает НКТ, поэтому необходимо установить центраторы.

36. Схема установки в скважине погружного электроцентробежного насоса(ЭЦН) приведена на рис. 7.17. Она включает центробежный многоступенчатый насос 1, погружной электродвигатель 2, подъемные трубы 3, обратный клапан 4, устьевую арматуру 5. Бронированный кабель для питания электродвигателя и источник электропитания на схеме условно не показаны.

Принцип действия установки следующий. Электрический ток из промысловой сети через автотрансформатор и станцию управления по бронированному кабелю поступает к электродвигателю 2. Вращая вал насоса 1, электродвигатель приводит его в действие. Всасываемая насосом нефть проходит через фильтр (на схеме не показан) и нагнетается по подъемным трубам 3 на поверхность. Чтобы нефть при остановке агрегата не сливалась из подъемных труб в скважину, в трубах над насосом смонтирован обратный клапан 4.

Рис. 7.17. Схема установки ЭЦН в скважине: 1 - центробежный многоступенчатый насос; 2 - погружной электродвигатель; 3 - подъемные трубы; 4 - обратный клапан: 5 - устьевая арматура

Погружной электроцентробежный насос представляет собой набор отдельных ступеней, в каждой из которых имеется свой ротор (центробежное колесо) и статор (направляющий аппарат).Роторы отдельных ступеней посажены на один вал, жестко соединенный с валом погружного электродвигателя.

Каждая из ступеней ЭЦН развивает напор 3...5.5 м. Поэтому для обеспечения напора в 800... 1000 м в корпусе насоса монтируют 150...200 ступеней.

Существенными недостатками электроцентробежных насосов являются их низкая эффективность при работе в скважинах с дебитом ниже 60 м'/сут; снижение подачи, напора и кпд при увеличении вязкости откачиваемой смеси, а также при увеличении свободного газа на приеме насоса.

37. Оборудование забоя скважин Оборудование забоя предназначено для предотвращения разрушения продуктивного пласта и выноса на забой твердых частиц, а также для изоляции обводнявшихся пропластков. В то же время оно должно иметь возможно меньшее сопротивление и обеспечивать условия для проведения работ по увеличению производительности скважин.

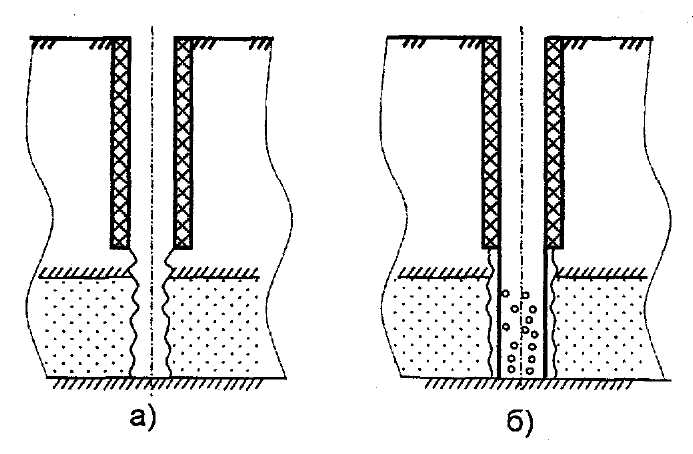

В зависимости от геологических и технологических условий разработки месторождений применяют следующие типовые конструкции забоев скважин (рис. 7.18)

Рис. 7.18. Конструкции оборудования забоя скважин: а) - открытый забой; б) - забой, перекрытый хвостовиком колонны, перфорированным перед его спуском; в) - забой, оборудованный фильтром; г) - перфорированный забой;

При открытом забое(рис. 7.18 а) башмак обсадной колонны цементируется перед кровлей пласта. Затем пласт вскрывается долотом меньшего размера, но никаких мер по укреплению ствола скважины в месте ее прохождения через продуктивный пласт не принимается. Такая конструкция забоя обеспечивает наименьшее . сопротивление притоку нефти и газа в скважину, но возможна только при достаточно устойчивых горных породах. Из-за невозможности избирательного вскрытия нужных пропластков и избирательного воздействия на них, а также постоянной угрозы обвалов в призабойной зоне открытым забоем оснащено менее 5 % всего фонда скважин.

Одним из способов укрепления горных пород является устройство забоя, перекрытого хвостовиком колонны, перфорированным перед ее спуском(рис. 7.18 б). В этом случае скважина бурится сразу до подошвы продуктивного пласта и крепится обсадной колонной по всей длине. Но трубы обсадной колонны, расположенные напротив толщи продуктивного пласта, заранее перфорированы и пространство между ними и поверхностью пласта не цементируется. Данная конструкция забоя надежнее предыдущей, но возрастает и сопротивление притоку пластовых флюидов.

Забой, оборудованный фильтром(рис. 7.18 в), применяется в случае, если существует опасность поступления песка в скважину. В этом случае башмак обсадной колонны спускается до кровли пласта и цементируется. Напротив его продуктивной части устанавливается специальный фильтр, а кольцевое пространство между верхней частью фильтра и низом обсадной колонны герметизируется.

Известны щелевые (с продольными щелевыми отверстиями длиной 50...80 мм и шириной 0,8...1,5 мм), керамические, гравийные (из двух концентричных мелкоперфорированных труб, между которыми утрамбован отсортированный гравий с диаметром частиц 4...6 мм) и металлокерамические (изготовляемые путем спекания под давлением керамической дроби) фильтры. Необходимость в их применении возникает при вскрытии скважинами несцементированных песчаных пластов, склонных к пескообразованию, что встречается достаточно редко.

Скважины с перфорированным забоем(рис. 7.18 г) составляют более 90 % общего фонда. При их сооружении бурение ведется до подошвы продуктивного пласта, после чего в скважину опускают обсадные трубы и цементируют кольцевое пространство на всей ее длине. И только после этого производят перфорацию обсадной колонны и цементного камня на тех интервалах глубин, где ожидается приток нефти и газа.

Достоинствами скважин с перфорированным забоем являются:

- упрощение технологии проводки скважины;

- устойчивость забоя и сохранение проходного сечения скважины в процессе длительной эксплуатации;

- надежная изоляция пропластков, не вскрытых перфорацией;

- возможность поинтервального воздействия на призабойную зону пласта (различные обработки, гидроразрыв и т.д.).

В то же время перфорированный забой не обеспечивает защиты от проникновения песка в скважину и создает дополнительное фильтрационное сопротивление потоку пластовой жидкости.