Зубонарезание червячными фрезами

Нарезание зубьев зубчатых колес методом обкатки

Этот метод обработки зубьев заключается в том, что в процессе обработки воспроизводится зацепление зубчатой пары, в которой одной деталью является режущий инструмент, а другой — нарезаемое зубчатое колесо.

Нарезание зубьев цилиндрических зубчатых колес с прямым, косым и криволинейным (винтовым) зубом производится с помощью: а) червячных фрез (зубофрезерование), б) долбяков в виде шестерен (дисковых), в) долбяков в виде гребенок-реек (зубодолбление).

Требование высокой точности и плавности зацепления зубчатых колес, а также стремление повысить производительность зубонарезания привели с созданию специальных зуборезных станков. Наиболее распространенными являются станки, образующие профиль зуба путем фрезерования или долбления режущими кромками инструмента в непрерывном процессе обкатки. При обработке долблением получается более правильный профиль, чем при фрезеровании, так как в этом случае неточности инструмента значительно меньше отражаются на профиле зуба, но зато возникающие при обработке удары вредно влияют на станок и инструмент. Вследствие этого метод долбления применяется главным образом для чистового. нарезания зубьев; метод фрезерования двух- или трехзаходными фрезами, как наиболее производительный, применяется главным образом для чернового нарезания; фрезерование однозаходными фрезами применяется для чистового нарезания. Методом фрезерования можно нарезать большее количество видов зацепления, как-то: цилиндрические зубчатые колеса с прямым и косым зубом, червячные зубчатые колеса, червяки, цепные колеса.

Зубонарезание червячными фрезами

Этот метод благодаря высокой производительности и получаемой точности 8—9-й степеней имеет наибольшее распространение.

Для нарезания зубьев указанным методом требуются зубофрезерные станки и режущий инструмент — червячные фрезы. (В соответствии с ГОСТ 9.324—60 стандартизованные червячные фрезы выпускаются цельными с модулем до 14 мм , и сборными — с модулем от 10 до 20.). Фреза закрепляется в суппорте, который должен быть повернут, чтобы ось фрезы была наклонена под углом  подъема винтовой линии витков фрезы. Нарезаемое зубчатое колесо устанавливается на столестанка; он имеет перемещение по станине для установки на глубину зуба и вращательное движение, благодаря которому осуществляется обкатка зубчатого колеса по отношению к червячной фрезе. Суппорт с фрезой осуществляет подачу движением вдоль оси зубчатого колеса. При фрезеровании зубчатых колес с косым зубом фреза устанавливается с учетом наклона винтовой линии витков фрезы и угла спирали зубчатого колеса. Если направление наклона винтовой линии фрезы и нарезаемого зубчатого колеса одинаковое, т. е. если фреза и зубчатое колесо правозаходные (рис. 4, а) или левозаходные, то угол установа фрезы равен разности углов фрезы и зубчатого колеса (

подъема винтовой линии витков фрезы. Нарезаемое зубчатое колесо устанавливается на столестанка; он имеет перемещение по станине для установки на глубину зуба и вращательное движение, благодаря которому осуществляется обкатка зубчатого колеса по отношению к червячной фрезе. Суппорт с фрезой осуществляет подачу движением вдоль оси зубчатого колеса. При фрезеровании зубчатых колес с косым зубом фреза устанавливается с учетом наклона винтовой линии витков фрезы и угла спирали зубчатого колеса. Если направление наклона винтовой линии фрезы и нарезаемого зубчатого колеса одинаковое, т. е. если фреза и зубчатое колесо правозаходные (рис. 4, а) или левозаходные, то угол установа фрезы равен разности углов фрезы и зубчатого колеса (  ). Если же направление наклона винтовой линии фрезы и зубчатого колеса различно (рис. 4, б), то угол установа равен сумме углов, т. е.

). Если же направление наклона винтовой линии фрезы и зубчатого колеса различно (рис. 4, б), то угол установа равен сумме углов, т. е.  .

.

В зависимости от величины модуля устанавливается число проходов фрезы: зубчатое колесо с модулем до 2,5 мм обычно нарезают за один начисто; зубчатое колесо с модулем более 2,5 мм нарезают начерно и начисто в два и даже в три хода.

Для черновых ходов применяются двух-и трехзаходные червячные фрезы, которые увеличивают производительность, но снижают точность обработки по сравнению с однозаходными. Поэтому эти фрезы используют главным образом для предварительного нарезания зубьев.

Основное время при нарезании прямых зубьев цилиндрическихколес червячной модульной фрезой определяется по формуле:

где l0— длина нарезаемого зуба в мм; т — число одновременно нарезаемых зубчатых колес; /вр — длина врезания в мм; /п — длина пере бега в мм; z — число зубьев нарезаемого зубчатого колеса; s — подачи на один оборот зубчатого колеса в мм; п — число оборотов фрезы в минуту; q — число заходов червячной фрезы (для чистовых проходов q = 1; для черновых рекомендуется q — 2); i — число ходов. Длина врезания /вр определяется по формуле:

, мм,

, мм,

где t — глубина прорезаемой впадины между зубьями в мм;Dф — диаметр червячной фрезы в мм. Длина перебега /п = 2 - 3 мм.

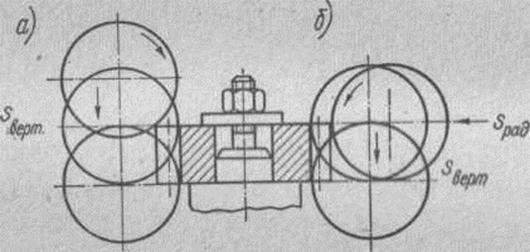

Рис. 5. Врезание червячной фрезы:

а — осевое; б — радиальное

Врезание червячных фрез, особенно больших диаметров, является значительной величиной и вызывает существенную затрату времени работы станка. Сократить это время на 20—30% можно заменой обычного осевого врезания (рис. 5, а) радиальным (рис. 5, б). Для повышения точности зубофрезерования и чистоты обработанной поверхности, а также увеличения стойкости червячной фрезы рекомендуется в процессе резания перемещать червячную фрезу вдоль оси из расчета 0,2 мм за один оборот ее.

Современные станки имеют специальное устройство для осевого перемещения фрезы. Это перемещение может осуществляться: 1) после нарезания определенного числа колес; 2) после каждого цикла зубофрезерования, во время смены заготовок; 3) непрерывно при работе фрезы.

В последнем случае происходит диагональная подача фрезы как результат сложения движения подач вдоль оси заготовки и вдоль собственной оси фрезы.

При нарезании червячных зубчатых колес ось фрезы устанавливается пер- пендикулярно оси обрабатываемого колеса и точно по центру ее ширины. Нарезать червячные зубчатые колеса можно: 1) способом радиальной подачи; 2) способом тангенциальной подачи; 3) комбинированным способом.