Задание на проектирование, исходные данные, конечный результат

Задание на проектирование: разработать технологическую оснастку на сверлильную операцию (выполнения 12 отверстий Ø13+0,035 в детали «Муфта») в условиях серийного производства.

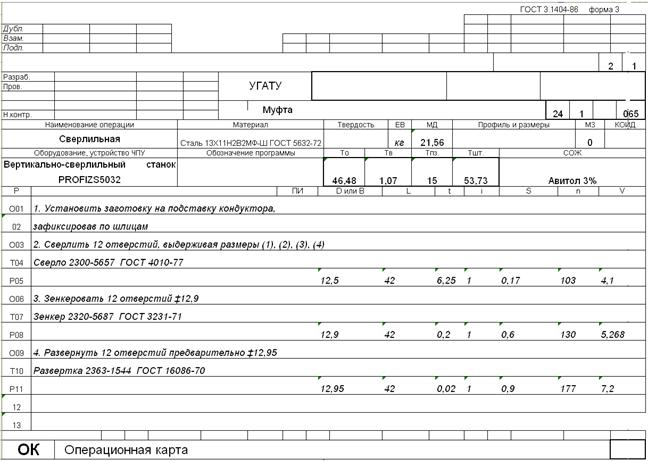

Исходные данные: исходной информацией выполнения проектно – конструкторских работ являются чертеж детали (рис.1) и технологическая документация – операционная карта и карта эскизов (рис.2-3), где содержатся сведения по базированию детали, используемому оборудованию, содержание и последовательность переходов с указанием выполняемых размеров, используемому инструменту, материалу заготовки, ее веса, трудоемкости выполняемых переходов, по шероховатости окончательно обработанных отверстий, указаны размеры координат и схема расположения отверстий.

Конечный результат: необходимо получить общий вид (сборочный чертеж) станочного приспособления или наладки (при использовании унифицированных базовых элементов – кондукторов скальчатых, пневмостолов, делительных столов, стоек и других базовых приспособлений системы УПТО - унифицированной переналаживаемой технологической оснастки), обеспечив максимальную производительность и минимальные затраты для данного типа производства.

Обязательным этапом на стадии эскизного проектирования является выполнение точностных и силовых расчетов, что позволит определить исполнительные размеры установочных и направляющих элементов (сменных и постоянных кондукторных втулок), координатные размеры и технические требования, регламентирующие их взаимное расположение, исполнительные размеры механизированного силового привода (пневмоцилиндра, пневмокамеры, гидроцилиндра) или выполнить проверку условия Рисх≤(150 Н)16 кгс при ручном зажиме (винт, эксцентрик, рычажный зажим и т.п.).

Рис. 1. Чертеж детали «Муфта»

Рис. 2. Карта эскизов детали «Муфта»

Рис. 3. Операционная карта

Анализ операционного эскиза: принципиальное значение для выбора установочных элементов, выполнения точностных расчетов имеет определение характеристик операционных размеров (исходных или внутрикомплексных), указанных на эскизе. Внутрикомплексные размеры обеспечиваются инструментом. В данном случае размер отверстия поз. 5 Ø13+0,035 (см. карту эскизов, рис.2) обеспечивается последовательно выполняемыми переходами: сверлением, зенкерованием, предварительным и окончательным развертыванием. Размеры поз. 1, 2, 3, 4, учитывая их свободный допуск, обеспечиваются кондуктором и могут быть отнесены к внутрикомплексным.

Исходным размером является техническое условие – позиционный допуск, равный 0,05 мм, регламентирующий величину погрешности отклонения оси отверстия Ø13 от номинального положения, выполнение которого зависит от выбора поверхностей базирования, конструкции установочного элемента, погрешности размеров координат кондукторной плиты, неперпендикулярности оси отверстий кондукторной втулки основанию кондуктора, увода оси выполняемого отверстия из-за наличия зазоров между кондукторными втулками (сменными и постоянными) и зазора втулка – инструмент.

Варианты конструкций приспособлений на операцию 65

Сверление 12 отверстий Ø13 мм можно осуществить с использованием следующих вариантов технологической оснастки:

1. Накладной кондуктор с поворотной установочно-зажимной частью на подставке - заводской вариант (рис.4). Заготовка базируется по верхнему шлицевому венцу Ø216 в съемной кондукторной плите 2 и закрепляется гайкой 14 с быстросъемной шайбой 15 через шток 16, установленный в поворотной плите 1. С двух сторон кондукторная плита имеет рукоятки 20, которые используются для перемещения заготовки с верхней плитой 2 и нижней плитой 1 по отверстию базы для совмещения оси инструмента (сверла, зенкера, развертки)с осью кондукторных втулок при выполнении операции.

Рис. 4.

2. Использование схемы накладного кондуктора коробчатого типа аналогично оснастке, применяемой для сверления отверстий в детали носок ТВД в цехе 23 УМПО (рис.5). На корпусе коробчатого типа устанавливается съемная кондукторная плита 4 с быстросъемными кондукторными втулками 12, 13. После установки заготовки по ØМ и закрепления гайкой 17 с быстросъемной шайбой 6, плита устанавливается на плоскость Р корпуса и закрепляется двумя поворотными шпонками – винтами 15.

Рис. 5.

3. Использование одного из перечисленных выше установочно-зажимных приспособлений и многошпиндельной головки, оснащенной патронами, позволяющими производить быструю смену инструмента (установку сверл, затем зенкеров и разверток) последовательно согласно карте переходов. Приспособление становится стационарным, на корпусах «добавляются» проушины с направляющими шпонками для их закрепления в Т-образных пазах стола в станке.

4. Использование наладки на унифицированный делительный пневмостол [1, с.113].

Технологическая наладка выполняет функции: установки и закрепления заготовки, ее фиксации по поверхностям верхнего и нижнего шлицевых венцов, обеспечивает направления инструментов (сверла, зенкера, развертки по каждому отверстию), обеспечивает координатные размеры расположения отверстий по Ø244.

Сборочный чертеж наладки приведен на рис.6 с видом по сечению А – А на рис.7. Заготовка устанавливается по шлицевому кольцу 4 (рис.6), закрепленному на корпусе 1, являющимся делительным диском с двенадцатью втулками под фиксатор 10. Кондукторная плита 2 устанавливается по шлицевому отверстию заготовки и закрепляется через шток 8 с использованием отводимой шайбы 17. Сменная наладка (делительный диск 1) устанавливается на поворотной плите по диаметру Ø173 мм (H7 / g6) и фиксатору 15. Поворот делительного диска на следующую позицию осуществляется с помощью съемной рукоятки, устанавливаемой в отверстие Д боковой поверхности диска 1.

Фиксатор 10 (см. рис.7) выводится зубчатым колесом 5. Вывод фиксатора сблокирован с поджимом поворотной части к неподвижному корпусу разрезной конической шайбой 2. При повороте рукоятки 7 винта 3 штифт 4 упирается в выступ зубчатого колеса 5 и выводит фиксатор 10 из втулки поворотной части приспособления. Одновременно винт 3 перемещается в гайке 6 влево, сжимая коническую шайбу 2. Ограничение поворота винта 3 осуществляет кольцо 8 с выступом и штифт 9. Момент стопорения поворотной части регулируют винтом 1.

Рис. 6.

Рис. 7. Сечение А-А на рис.6.

1.3. Выбор оптимального варианта конструкции СП

Критерием выбора оптимального варианта является сравнение вариантов по величине суммы приведенных затрат [2, с.335]

,

,

где Сni – суммы приведенных затрат для i-ого варианта, руб.; Сi – стоимость операции механической обработки одной детали при использовании i-ого варианта, руб.:

,

,

где N – число деталей, обрабатываемых в год, шт.; εн – показатель нормативной эффективности дополнительных капитальных вложений (для авиадвигателестроения – 0,25 - 0,5 руб. на каждый рубль вложений); К – капитальные вложения i-ого варианта, руб.; L – заработная плата станочника, выполняющего операцию, в расчете на изготовление одной детали при использовании этого приспособления, руб.; S – затраты на изготовление (приобретение) приспособления, руб.; z – процент цеховых накладных расходов (до 300 %); T – срок службы приспособления, год; Q – расходы на ремонт приспособления, задается в процентах (5÷20) от стоимости приспособления.

Наиболее эффективным вариантом будет тот, для которого технологическая себестоимость деталь - операции будет минимальной.

Определенные значения Сn для перечисленных вариантов технологического оснащения данной операции приведены в таблице 1:

Таблица 1

| Вариант | ||||

| Сni |

Минимальные приведенные затраты для выполнения операции обеспечивает четвертый вариант оснастки, где используется наладка на базовое приспособление - делительный стол с пневмозажимом.

1.4. Точностной расчет варианта с унифицированным делительным пневмостолом

Одной из главных задач проектирования технологической оснастки является обеспечение надежности технологического процесса по параметрам точности – определяется возможность применения рассматриваемой системы технологической оснастки для обеспечения допусков технологических размеров.

Задача решается проверкой для каждого технологического исходного размера условия:

(1)

(1)

где Т – допуск технологического размера, в рассматриваемом случае равен 0,05 мм; kc – коэффициент, учитывающий долю статической составляющей в суммарной погрешности обработки ΔΣ (для сверления – 0,8-1) [3, с.23];  – суммарная статистическая составляющая погрешность.

– суммарная статистическая составляющая погрешность.

Основным этапом решения задачи является определение (выявление) элементарных составляющих суммарной статической производственной погрешности

,

,

где Δi – составляющая производственной погрешности – векторная величина, имеющая вероятностный закон рассеяния, т.к. сама в свою очередь состоит из суммы случайных величин; n – число рассматриваемых погрешностей.

Первым этапом определения составляющих производственной погрешности является назначение допусков на исполнительные размеры приспособления: координатные размеры отверстий в кондукторной плите, допуск на размеры координат плиты относительно устанавливаемого элемента, посадки в сопряжении: кондукторная втулка – промежуточная втулка при использовании быстросменных кондукторных втулок, размеры отверстий кондукторных втулок для обеспечения подвижных посадок в сопряжении: кондукторная втулка – инструмент, размеры сопряжения фиксатора делительного стола и втулки делительного диска наладки и т.д.

Операция содержит пять переходов (сверление, зенкерование, предварительное развертывание, окончательное развертывание, снятие фаски), поскольку точность расположения координат оси данного отверстия достичь только сверлением не удастся (из-за наличия большого увода оси обрабатываемого отверстия, вызванного перекосом инструмента во втулке).

Для исправления наложения оси отверстия, уменьшения увода и обеспечение высокой точности зенкерование выполняют с направлением инструмента в кондукторной втулке (рис.8) [9].

Рис. 8. Направление зенкера в кондукторных втулках:

а) – верхнее; б) – нижнее; в) – двойное.

Необходимо определить, диаметр зенкера, который обеспечит «исправление» увода оси отверстия и снятие шероховатости и дефектного слоя, полученных при сверлении.

Анализ совмещенной схемы снятия припуска при зенкеровании (рис.9) показывает, что это возможно при выполнении неравенства:

,

,

или

,

,

Рис. 9.

Рис. 9.

где Δп(в) – погрешность увода (положение вершины сверла) из-за наличия зазора в сопряжении сверло –кондукторная втулка:

мм

мм

- минимальный гарантированный припуск на диаметр при зенкеровании:

- минимальный гарантированный припуск на диаметр при зенкеровании:  мм,

мм,

где h’и  – высота неровностей и дефектный слой поверхности отверстия после сверления;

– высота неровностей и дефектный слой поверхности отверстия после сверления;  - максимальный диаметр сверла,

- максимальный диаметр сверла,  мм.

мм.

Определяем диаметр зенкера:

мм,

мм,

принимаем:  .

.

Выполним проверку соблюдения неравенства (1) на переходе зенкерования отверстия. Именно этот переход операции определит точность исполнения координатного размера – отклонение оси отверстия от номинального положения Т ≤ 0,05.

Анализ структуры технологической системы (рис.10) [3, с. 59] позволяет записать уравнение составляющих производственной погрешности:

,

,

где Δз – погрешность несовмещения исходной и технологической базы заготовки.

Рис. 10.

В данном случае равна нулю, т.к. исходная и технологическая базы совпадают. Исходной базой (рис.11) является ось симметрии впадины. Технологической базой является профиль шлиц заготовки, центрирующейся по эвольвентному профилю зуба установочного кольца 3 (см. рис.6).

Рис. 11.

Δуз – погрешность, вызванная наличием зазора между заготовкой и установочным элементом – Smax, что приводит к смещению оси профиля шлиц заготовки относительно номинального положения, (определенного осью зуба шлиц установочного элемента Aуэ=  ).

).

Погрешность установки заготовки в нашем случае равна половине зазора сопряжения по средней окружности впадины заготовки «Муфта» и зубом установочного шлицевого элемента, находящегося на кондукторной плите наладки. Форма зубьев вала и втулки для случая центрирования шлицевого эвольвентного соединения по боковым поверхностям зубьев при закругленной форме дна впадины показана на рис.11 [6, с.835], где «e» и «S» номинальная делительная окружная ширина соответственно впадины втулки и толщины зуба вала (установочного элемента). Назначаем посадку шлицевого сопряжения (заготовка – установочный элемент) в соответствии со стандартом ГОСТ 6033-80.

Для номинального диаметра соединения Ø216 мм, модуля 3 мм, с центрированием по боковым сторонам зубьев с посадкой 7H / 5h на общем виде наладки обозначим сопряжение: 216х3х7H/5h ГОСТ 6033-80.

По таблице 28 [6, с.845] найдем допуски для впадины заготовки и толщины зуба установочного элемента: 4,712 7Н =  , 4,712 5h =

, 4,712 5h =  .

.

Это сопряжение с номинальной делительной окружной шириной, равной 4,712 мм и с гарантированным минимальным зазором, Smin = 0,018+0,016=0,034 с полем допуска (см. рис.12).

Рис. 12.

Максимальный зазор: Smax = 0,05+0,025=0,075 мм,

а Δуз :  мм

мм

Δп – погрешность координатного положения оси отверстия кондукторной втулки Ø14, относительно установочного элемента. Для случая использования быстросменных кондукторных втулок определяется по формуле [3, с. 60]:

,

,

где Δп1 – погрешность координатного положения оси отверстия кондукторной втулки относительно элемента для базирования заготовки:  мм, принимаем Δп1 = 0,01;

мм, принимаем Δп1 = 0,01;

Δп2 – погрешность, вызываемая неперпендикулярностью оси отверстия втулки – гнезда к опорной плоскости, служащей для базирования заготовки.

Сформулируем условие: «допуск перпендикулярности оси отверстия втулки – гнезда и опорной плоскости А (служащей для базирования заготовки) 0,01 на 100 мм» (рис.13).

Рис.13.

Погрешность от неперпендикулярности оси отверстий под кондукторные втулки к пов. А определяется по формуле [3, с.61]:

мм;

мм;

Δп3 – погрешность смещения оси кондукторной втулки относительно промежуточной втулки по причине зазора (посадка H6/g5):

Δп3 =  мм;

мм;

Δп4 – погрешность равная эксцентриситету сменной или быстросменной втулки, рекомендуется принимать Δп4 ≤ 0,005 мм [3,с.61];

Тогда Δп =  мм;

мм;

Δп(в) – погрешность положения оси координат образующей зенкера от номинального, вызванная наличием зазора в сопряжении кондукторная втулка Ø14 и направляющей части зенкера (посадка H6/g5):  = 0,0125 мм,

= 0,0125 мм,

С учетом полученных значений составляющих суммарной погрешности неравенство (1) примет вид:

.

.

Следовательно, при назначенных исполнительных размерах и технических требованиях заданная точность обеспечивается.