Клапаны.

Клапаны поршневого насоса относятся к основным деталям гидравлической части.

Основные требования, предъявляемые к клапанам: а) обеспечение полной герметичности, повышенной износостойкости и безотказной работы; б) небольшое гидравлическое сопротивление; в) безударная посадка тарелки на седло; г) легкость осмотра и быстрота замены деталей.

Буровые и нефтепромысловые поршневые и плунжерные насосы снабжены преимущественно автоматическими клапанами, которые открываются и закрываются под действием изменяющегося давления жидкости. Клапаны этих насосов бывают только тарельчатыми: в них поток жидкости осуществляется лишь по внешней кромке тарелки (кольцевые клапаны применения не нашли). Герметизация зазора между тарелкой и седлом в закрытом положении клапана обеспечивается эластичным уплотнительным элементом.

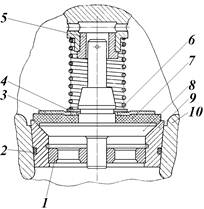

Рисунок 15. Клапан поршневого насоса.

Клапан, показанный на рис. 15, конический, с перьевой нижней и стержневой верхней направляющими, с уплотнением, расположенным на тарелке. Он состоит из неподвижно закрепленного в гидрокоробке 10 седла 9, подвижной тарелки 8, уплотнительного диска 7, пружины 6 и других деталей. Между гидрокоробкой 10 и седлом 9 находится уплотнительное кольцо 2. В нижней части седла 9 напрессована крестовина 1. Упругий уплотнительный диск 7 надет на тарелку сверху и закреплен на ней стальной шайбой 3 и пружинным замком 4. Во время работы насоса диск прижимается к седлу и тарелке давлением жидкости. Верхняя и нижняя направляющие тарелки помещены соответственно во втулке 5 и в цилиндрическом отверстии седла. Пружина 6, упирающаяся верхней частью в крышку клапана, служит для более быстрой посадки тарелки во время закрытия клапана.

Седло имеет коническую наружную поверхность, необходимую для обеспечения плотного соединения с гидрокоробкой. Конусность 1/5 - 1/6. При меньшей конусности седло клапана может заклинить в отверстии гидрокоробки так, что для разборки потребуется съемник с большим осевым усилием. Для большей гарантии уплотнения зазора между седлом и гидрокоробкой в кольцевой канавке седла установлено упругое самоуплотняющееся кольцо 9 круглого сечения. Торцовая поверхность седла, на которую опираются тарелка и уплотнительный диск, также коническая, выполняемая обычно с углом относительно оси 45 - 60˚.

В подпружиненных клапанах для уменьшения инерционных сопротивлений тарелку стараются выполнить облегченной. Размеры её выбирают из соображений прочности детали.

Детали клапанов для получения повышенной прочности и износостойкости изготавливают из конструкционной стали 40Х и из сталей 15, 12ХН2, 20ХН3 с цементацией. Тарелки и седла подвергают общей термообработке, их посадочные поверхности закаливают. Твердость седел назначается несколько выше, чем твердость тарелок. Всасывающие и нагнетательные клапаны выполняются одинаковыми и взаимозаменяемыми.

Уплотнительные элементы (шайбы и кольца) изготовляют из маслотеплостойкой синтетической резины. Резиновые уплотнительные элементы для более плотного соединения с седлом иногда закрепляют металлическими бандажами или привулканизовывают , что увеличивает срок службы узла.