Под выщербиной понимают выкрашивание кусочков металла на поверхности катания колеса.

Рис. 10. Измерение вертикального подреза гребня Рис. 11. Подрез гребня бандажа с бандажей: а — гребень бракуется (шаблон касается углом образованием остроконечного

гребня), б — гребень не бракуется (около угла шаблона зазор) наката

Уход за колесными парами прежде всего заключается в выявлении указанных неисправностей и при их наличии в принятии мер по безопасному следованию поезда (если дальнейшее движение вообще допустимо).

Сдвиг ступицы колеса на оси в эксплуатации практически не встречается; если он все же произошел, то выявить его можно по положению тормозной колодки (она как бы смещается, надвигаясь на гребень бандажа); прижатию гребней обоих бандажей одной колесной пары к рельсам, повышенному износу гребня, а также по нагреву задних крышек обеих букс одной колесной пары. В депо сдвиг ступицы выявляют, промеряя расстояние между внутренними гранями бандажей межбандажным штангенциркулем.

Подрез гребней может быть следствием заниженного поперечного разбега или нарушения положения колесных пар (разрушение резиновых втулок, неправильно подобраны по толщине или сорту резиновые шайбы валиков поводков и т. п.). Во всех случаях следует сделать запись в Журнале технического состояния электровоза формы ТУ-152, даже если подрез не вышел из допустимых норм.

Прочность посадки бандажа на центре проверяют, обстукивая их рабочую поверхность молотком при отпущенных тормозах электровоза. Глухой звук — один из признаков ослабления бандажа; другими признаками являются несовпадение контрольных меток бандажа и обода центра, появление зазора шириной более 0,5мм между наружной кромкой переднего упора бандажа и центром колеса; в зазоре возможно появление ржавчины или смазки.

Если контрольные метки смещены, бандажное кольцо сидит в пазу плотно, не дребезжит при обстукивании, то допустимо нанести мелом новую риску. В Журнале технического состояния электровоза об этом делается соответствующая запись, чтобы сменяющий машинист и мастер пункта технического обслуживания проверили посадку бандажа. При повторном сдвиге колесная пара подлежит ремонту с выкаткой из-под электровоза.

Прочность посадки бандажного укрепляющего кольца устанавливают по отсутствию трещины в грязи, а при чистом состоянии поверхности для' этого производят обстукивание молотком, приставляя палец к соседним участкам кольца; дребезжание металла, воспринимаемое пальцем, указывает на ослабление посадки кольца.

Ползуну (выбоине), образовавшемуся на поверхности катания бандажа, глубиной 0,7мм соответствует площадка длиной не более 57мм. (Для сравнения: длина большой грани стандартной спичечной коробки около 55мм.) Для точного определения глубины ползуна его промеряют шаблоном, используемым для замера проката бандажей, и сравнивают показания с результатом промера неповрежденной части поверхности катания.

Образование местного наружного наката на кромке бандажа указывает на порок металла, из которого он изготовлен; за этим местом следует внимательно наблюдать в эксплуатации. Местное уширение (накат) более 5мм не допускается; равномерный накат по всей окружности бандажа возможен в пределах 8мм.

Выявить все остальные дефекты можно только при чистых бандажах и центрах колес, поэтому при всех видах технических обслуживаний и ремонтов в депо их поверхности тщательно протирают концами, смоченными керосином.

При выполнении ТО-1 помощники машинистов протирают наружные грани бандажей (в соответствии с номером цикла ТО-1).

Буксы. При их осмотре проверяют прочность закрепления болтов крышек, нет ли в корпусе трещин, правильность их соединения с деталями рессорного подвешивания. Течь смазки не допускается. При необходимости болты крышек и поводков закрепляют.

На резиновых деталях поводков бесчелюстных букс не должно быть смазки, не допускается также нарушение вулканизации резины. Вскрывать роликовые буксы даже при явных следах перегревов локомотивным бригадам не рекомендуется. Допустимая температура нагрева корпуса буксы 80°С (примерная оценка — тыльная сторона ладони руки выдерживает соприкосновение с нагретым корпусом в течение нескольких секунд). Ревизию роликовых букс со вскрытием крышки и добавлением смазки производят при текущем ремонте ТР-2; при производстве ремонта ТР-1 у букс проверяют крепление крышек.

Не допускается выпуск из депо электровоза с трещиной в корпусе буксы или ее крышке, с оборванными или утерянными болтами, крепления крышек, с утерянными наделками челюстных букс, с буксами, нагрев которых превышает допустимый (по записи прибывшего машиниста). Особое внимание следует уделять буксам с тахогенераторами, приводом скоростемера и токоотводящим устройством (крепление, отсутствие трещин в корпусе).

Зубчатая передача. Зубчатые колеса закрыты, поэтому при осмотрах проверяют только закрепление их кожухов, выявляют возможную течь смазки; при наличии течи через трещину электровоз из депо выдавать не разрешается.

Работники ПТОЛ проверяют уровень смазки в кожухах, добавляют ее. При наличии записи машинистов в Журнале технического состояния электровоза о появлении в зубчатой передаче необычных шумов, скрежета, стуков одну из половинок кожуха снимают.

На рабочей поверхности зубьев зубчатых колес допустимы вмятины, раковины и другие изъяны, глубиной не свыше 2мм (у отдельных зубьев до3 мм) общей площадью не более 25 % рабочей поверхности одного зуба.

Полную ревизию зубчатой передачи со снятием кожуха производят через один текущий ремонт ТР-1.

Перед вскрытием заливочной горловины кожуха все ближайшие поверхности и пробку необходимо очистить от грязи, песка и снега. Количество смазки в кожухе (3—4,5 кг) проверяют маслоуказателем с контрольными рисками верхнего и нижнего уровня.

Рессорное подвешивание. При осмотрах электровоза наибольшее внимание уделяют проверке состояния листовых рессор, пружин, балансиров и соединяющих их деталей (рис. 12). Недопустимы трещины в хомутах, рессорных подвесках, стойках или коренных листах рессор, продольный сдвиг листов рессор более 3мм, а также их обратный прогиб. У витых пружин изломы витков, а также резкое различие в расстоянии между витками у одной пружины (до 10 %) не допускаются.

Смазывают поверхности трения в системе рессорного подвешивания в зависимости от конструкции при сборке (солидолом), при ремонте (запрессовывают солидол пресс-шприцем) или в ходе приемки электровоза (поливают из масленки осевым маслом).

Общее состояние рессорной системы можно оценить по положению листовых рессор и балансиров; если электровоз стоит на ровном горизонтальном отрезке пути, то у исправной системы подвешивания эти детали расположены горизонтально. При износе одной из деталей больше, чем у других, а также при потере упругости отдельными рессорами, пружинами (или при их изломе) вся система несколько перекашивается в продольном направлении. Продольный перекос рессорной системы приводит к неравномерной нагрузке отдельных колесных пар и повышенному боксованию электровоза, поэтому в депо его устраняют, заменяя изношенную деталь, просевшую рессору; в отдельных случаях этого достигают поворотом гаек у рессорных стоек.

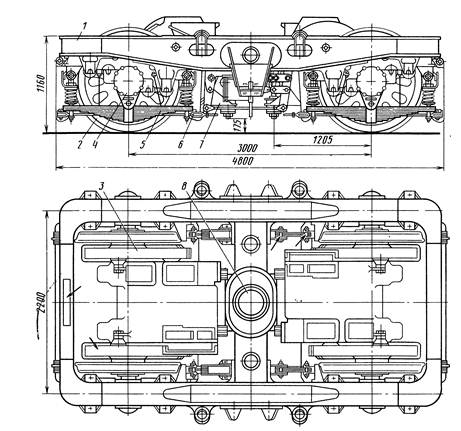

Рис. 12. Тележка электровозов ВЛ80 (всех индексов) и BЛ10 (стрелками показаны основные точки смазывания): 1 — рама, 2 — колесная пара, 3 — кожух передачи, 4 — букса, 5 — рессора; 6 — рычажная тормозная система, 7—подвешивание тягового двигателя, 8 — шаровая связь

При одновременной просадке всех рессор и пружин вследствие усталости металла в результате длительной эксплуатации уменьшается расстояние между верхом корпуса буксы и нижней плоскостью буксового проема рамы. Наименьшее это расстояние допустимо 40мм у электровозов ВЛ60, ВЛ80, ВЛ10, ВЛ10у и ВЛ11.

Гидравлические амортизаторы не должны иметь следов подтекания жидкости. У резиновых элементов рессорного подвешивания и амортизаторов не допускаются трещины и расслоения.

Имеющиеся у электровозов ВЛ10, ВЛ10У системе подвешивания гайки закреплены контргайками, а корончатые гайки зашплинтованы. При этом шплинт утопает в шлицевой прорези гайки не менее чем на 3/4 своего диаметра. Концы шплинта разводят на 60—70. Концы щек разводят под углом 30—40 Болты стопорных валиков не должны иметь ослабления.

Подвешивание тяговых двигателей. В узле упругого подвешивания электровозов ВЛ10, ВЛ10У, ВЛ11 недопустимо выпучивание (за пределы дисков), разрушение или расслоение резиновых прокладок и нарушение стопорения валика подвески.

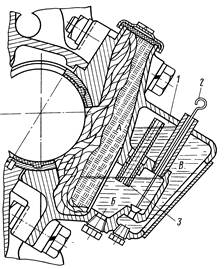

Очень серьезное внимание уделяют при всех осмотрах узлу опоры двигателей на ось колесной пары (рис. 13). Убеждаются в том, что буксовые болты моторно-осевых подшипников, а также нижние пробки каждой буксы не имеют ослаблений, крышки букс надежно закреплены и имеют войлочные уплотнения.

Следует иметь в виду, что ослабления буксовых болтов моторно-осевых подшипников часто происходят в тех случаях, когда при переборке колесно-моторных болтов в депо не закрепляют буксы за остовами «своих» двигателей; надежное крепление букс обеспечивает прежде всего не болтовое крепление, а плотная с натягом посадка приливов букс в уступах остова.

Утечка смазки из букс моторно-осевых подшипников не допускается; при работе в результате вращения оси отработанная смазка постепенно может вытекать только с торцов осевых подшипников и через смотровые щели защитного кожуха средней части оси.

При каждом техническом обслуживании ТО-2 и ТО-3 электровоза щупом с контрольными рисками проверяют уровень смазки в рабочих камерах Б букс; этот уровень должен быть выше нижней риски щупа. Пополняют запас смазки в камере В от маслопровода или с помощью гидропульта под давлением 0,25—0,3 МПа.

Состояние подшипников можно установить осмотром их видимых частей через небольшие окна в защитном кожухе средней части оси. Наличие крошек баббита или бронзовой пыли свидетельствует о расслоении или износе вкладыша, о чем необходимо сделать запись в Журнале технического состояния электровоза. Зазор между осью и подшипником допустим до 2,5мм.

Разность зазоров между шейкой оси и вкладышем у двух подшипников одного двигателя не должна превышать 1мм, так как иначе произойдет односторонняя просадка двигателя, что нарушает работу зубчатой передачи (возможен подрез зубьев). Недопустим также разбег двигателя вдоль оси колесной пары свыше 5мм, что является следствием износа буртов моторно-осевых подшипников. Это может вызвать повышенный износ зубьев передачи, излом сепараторов моторно-якорных подшипников, трение боковых поверхностей зубчатых колесо стенки кожуха.

Рис. 13. Измерение щупом уровня смазки в буксе моторно-осевого подшипника:

1 — букса; 2 — щуп, 3 — ниппель; А, Б, В — соответственно подбивочная, рабочая, запасная камеры.

Опоры кузова. От состояния опор зависит плавность хода электровоза, распределение нагрузки по колесным парам. При поломке деталей опор возможны случаи схода электровоза с рельсов, поэтому необходимо особенно внимательно следить за их состоянием, несмотря на малую доступность опор для наблюдения.

Рис. 14. Рис. 15.

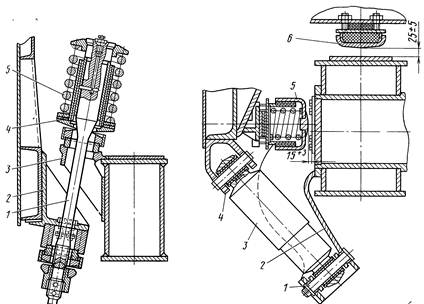

Рис. 14. Люлечное подвешивание электровозов ВЛ80 (всех индексов) и ВЛ10У:

1 — стержень, 2 — кронштейн кузова; 3 — кронштейн тележки, 4 — стакан, 5 — пружина

Рис. 15. Гасители колебаний кузова и упоры электровозов ВЛ80 (всех индексов) ВЛ10 и ВЛ10у:

1 — валик, 2 — кронштейн тележки, 3 — гидравлический гаситель, 4 — кронштейн кузова, 5,6 — упоры горизонтальный и вертикальный

На электровозах BЛ80 (всех индексов), BЛ10, ВЛ10У, ВЛ11 уход за опорами заключается в основном в выявлении трещин, проверке креплений (рис. 14); на текущем ремонте ТР-1 в узел нужно запрессовывать смазку марки ВНИИ НП-238. Смазывание центрального шкворня и противоотносного устройства производят при техническом обслуживании ТО-3 и всех текущих ремонтах.

Вертикальный зазор между рамой тележки и упорами у электровозов с люлечным подвешиванием кузова должен быть не менее 17мм, а горизонтальный — не менее 15мм (рис. 15). Следует проверять наличие и состояние страховочных тросиков люлечного подвешивания.Состояние пружин боковых опор этих электровозов первых выпусков косвенно определяют по размеру зазора между вертикальным ограничителем и верхом рамы тележки (зазор менее 10мм недопустим и указывает на повреждение пружин). У гидравлических амортизаторов не допускается подтекание масла. Повышенные вертикальные колебания кузова (качка) свидетельствуют о необходимости замены одного или более амортизаторов. У электровозов ВЛ80 (всех индексов), ВЛ10, ВЛ10У, ВЛ11, кроме того, следует проверять крепление воздушных цилиндров противо-разгрузочного устройства.

У электровозов постоянного тока ВЛ8 основная нагрузка от кузова на тележки передается пятами, имеющими плоскую рабочую поверхность. Пяты не должны иметь трещин, а у крепежных призонных болтов недопустимы ослабления. Гнездо подвижного подпятника во избежание попадания в его свободное пространство посторонних предметов закрыто горизонтальным щитком, закрепляемым болтами. Зазор в скользунах в сумме на обе стороны у этих электровозов должен быть в пределах 4—12мм. Главные и дополнительные опоры смазывают с помощью масленок осевым маслом, а скользуны — солидолом при техническом обслуживании. Страховочные болты, пропущенные из рамы кузова через скользун в раму тележки, предотвращают отрыв кузова от тележек при авариях, но в то же время должны допускать наклоны кузова и поворот тележек. Поэтому между шайбой болта и низом поперечины рамы тележек предусмотрен зазор 10—12 мм.

Тормозная рычажная передача. Уход за тормозами в основном рассматривается в курсе «Автотормоза», поэтому здесь освещены только некоторые специальные вопросы.

Уход за тормозной рычажной передачей заключается в осмотре ее деталей, проверке их крепления и состояния, выявлении недопустимых износов колодок, смазке трущихся частей и регулировке передачи в случае износа колодок или их замены. Недопустимы нарушения состояния шарнирных узлов, такие, как потери шплинтов, чек, стопорных планок и т. п. При плановых технических обслуживаниях и ремонтах шарнирные соединения смазывают осевым маслом, а в случае их разборки — солидолом. В депо с большим среднесуточным пробегом электровозов смазку шарниров осевым маслом производят и при сдаче электровоза другой бригаде.

В случае износа чугунной колодки до толщины 12мм и менее или при обнаружении в ней сквозной трещины, ослабления твердых вставок, а также при выходе штоков тормозных цилиндров, близком к предельно допустимому значению, производят замену таких колодок и регулировку всей тормозной системы данной тележки; положение отдельных колодок относительно поверхности бандажа на всех электровозах регулируют специальными винтами, разница зазоров между колодкой и бандажами при отпущенных тормозах у одной тележки допускается не более 5мм. Зазор у одной колодки должен быть 5—10 мм и больше в нижней части. Смену колодок и регулировку выхода штоков тормозных цилиндров можно производить только при выключенном воздухораспределителе данной секции, разъединенных тормозных магистралях обеих секций и выпущенном воздухе на той секции, на которой производят работы. Электровоз должен быть заторможен. При перемещении деталей тормозной передачи страховочные тросики не должны иметь предельного натяжения.

Недопустим выпуск из депо электровозов с изношенными колодками, выходом штоков цилиндров, большим 100 или меньшим 75 мм, колодками, трущимися о бандажи, неисправными или лопнувшими оттяжными пружинами, неисправными предохранительными устройствами от падения деталей на путь (в том числе с лопнувшими жилами тросиков), незакрепленными валиками шарнирных соединений.

Рамы тележек. Наибольшее внимание уделяется осмотру рам в местах возможного появления трещин. Особенно это относится к сварным тележкам в местах крепления буксовых кронштейнов и поперечных балок к боковинам рам, а также в местах закрепления кронштейнов люлечного подвешивания кузова (см. рис. 15).

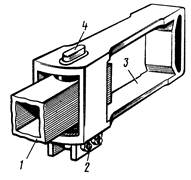

У цельнолитых рам (рис. 16) трещин практически не бывает. В межтележечных соединениях проверяют закрепление шкворня (гайку на верхней части шкворня электровоза BЛ8 законтривают фасонной шайбой); в воронку масленки при каждой приемке электровоза заливают немного осевого масла.

В случае ослабления крепления буксовых направляющих или струнок необходимо затянуть их болты, гайки, контргайки, а при повторных ослаблениях сделать запись в Журнале технического состояния электровоза.

В соответствии с номером цикла технического обслуживания помощник машиниста должен обтереть доступные места рамы одной из тележек сухими концами, места, сильно загрязненные маслом,— концами, смоченными в керосине.

Рис. 16. Тележка электровоза BЛ8 (стрелками показаны основные точки смазывания):

1 — рама тележки, 2 — вал главного тормозного рычага, 3 — буксы, 4 — тормозная тяга, 5 — балансир рессорной системы, 6 — песочная труба, 7 — кузов

Кузов. При техническом обслуживании электровоза проверяют состояние и крепление доступных осмотру частей рамы кузова, опор, обшивки, жалюзи, а также состояние и плотность закрывания дверей и оконных проемов, их запоров. Необходимо проверять надежность закрепления подкузовного оборудования — ящиков аккумуляторной батареи (ВЛ80С, ВЛ11), заземляющей штанги, деталей пескоподачи и т. д.

Внутри кузова проверяют состояние каркасов высоковольтных камер, надежность закрывания штор и щитов высоковольтных камер и механических блокировок безопасности, запирающих ВВК и люки на крышу. На электровозах постоянного тока открывание дверей на 100мм и более должно вызывать включение заземляющего контактора.

Крышки смотровых люков ходовых частей, имеющиеся внутри кузовов некоторых электровозов, должны быть закреплены так, чтобы они не могли открываться на ходу. Жалюзи кузова на осенне- зимний период прикрывают или закрывают плотно.

В случае обнаружения неплотного прилегания крышек люков выхода на крышу, через которые дождевая вода может попасть внутрь, электровоз из депо выдавать нельзя до устранения неисправности.

Помощник машиниста периодически должен протирать все детали, имеющие декоративные покрытия,— поручни лестниц, номера электровоза и т. п. При техническом обслуживании ТО-3 и ремонтах кузов обмывают и обтирают, после чего натирают пастой, придающей ему аккуратный вид, препятствующий разрушению окраски и ржавлению металлических частей; это также облегчает последующий уход за ним.

Песочницы. При осмотре кузова с крыши проверяют наличие и состояние сеток в горловинах песочных ящиков; порванные сетки недопустимы. Посторонние предметы с сетки удаляют. Крышки должны иметь надежное уплотнение и исправный запор.

Действие песочниц проверяют при приеме-сдаче электровоза и перед отправлением, а при нечетком действии — на промежуточных станциях.

При выпуске из технического обслуживания ТО-3 и текущих ремонтов проверяют подачу всех форсунок, четкость дозировки порций песка и положение наконечников посыпных труб: они должны стоять против середины бандажей на расстоянии 30—50 мм от поверхности головки рельса. Трубы с трещинами и изношенные заменяют.

Автосцепка. При осмотрах электровоза следует выявить, не приведет ли состояние корпуса и деталей к саморасцепу механизма автосцепки в пути. Для этого вначале отводят голову в сторону, натягивая цепочку расцепного привода; поворота валика подъемника не должно происходить; этим определяют также, нет ли заклинивания деталей фрикционного аппарата. Длина и состояние маятниковых болтов розетки должны обеспечивать свободное покачивание корпуса автосцепки. Затем, нажав правой рукой в рукавице на лапу замкодержателя так, чтобы она выступала из кармана головы на 7—18 мм, левой рукой нажимают на замок, он должен уходить в глубь корпуса настолько, чтобы его верхняя наружная часть отстояла от кромки малого зуба корпуса также в пределах 7—18 мм. Высота установки корпуса определена требованиями ПТЭ. Тело корпуса головы не должно иметь изгиба и трещин.

Рис.17. Крепление клина автосцепки: хвостовик головы, 2 — болт, 3 — хомут, 4 — клин

Более детально работоспособность автосцепки и степень износа ее деталей проверяют специальным шаблоном и вертикальной линейкой. При осмотре автосцепки из канавы проверяют состояние и крепление болтов, поддерживающих клин или валик и опорную планку фрикционного аппарата. Ослабление крепления и изгиб подклиновых болтов 2 (рис. 17) недопустимы. При технических обслуживаниях следует смазывать солидолом опорную подкладку на нижней полочке розетки и головки маятниковых болтов.

17. Уход за тяговыми двигателями и вспомогательными машинами

Тяговые двигатели. Их осматривают, как правило, на ремонтной канаве через верхние и нижние коллекторные люки (рис. 18). При этом у шестиполюсных тяговых двигателей проворачивают траверсу, на которой закреплены щеткодержатели. В отдельных случаях, при острой необходимости, осмотр тяговых двигателей производят через верхние коллекторные люки без постановки подвижного состава на канаву.

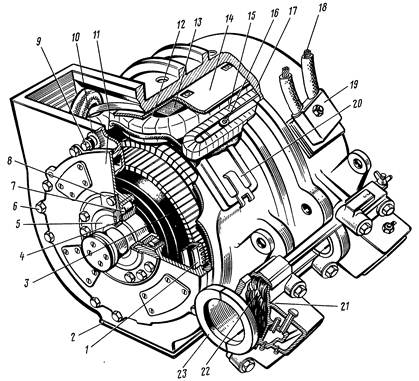

Рис. 18. Шестиполюсный тяговый двигатель (компенсационная обмотка не показана):

1 — траверса щеткодержателей, 2 — крышка нижнего люка, 3 — миканитовый конус, 4 — упорное кольцо подшипника 5 — лабиринтовое кольцо, 6 — стопор траверсы; 7 — роликовый подшипник; 8 — крышка подшипника, 9 — вал шестерни привода траверсы; 10 — шестерня, 11 — подшипниковый щит, 12, 13 — катушка и сердечник главного полюса; 14 — подкладка, 15, 16 — катушка и сердечник дополнительного полюса, 17 — остов двигателя, 18 — подводящий кабель, 19 — коробка выводов, 20 — крышка верхнего люка; 21 — букса моторно-осевого подшипника, 22 — набивка, 23 — осевой подшипник.

Наружный осмотр. Прежде всего, убеждаются в исправном состоянии подводящих кабелей 18, их изоляции, чехлов, проверяют крепление проводов в коробке 19. Трение кабелей и их чехлов о металлические детали недопустимо. Далее проверяют крепление вентиляционных патрубков и убеждаются, что они не имеют порванных или протертых мест, через которые внутрь остова тягового электродвигателя может попасть пыль или влага.

Внутренний осмотр. Перед открыванием крышки коллекторного люка необходимо очистить от грязи, пыли или снега наружную поверхность остова тягового двигателя около люка. Иногда внутри остова обнаруживают влагу, пыль или снег. Они могут попасть в машину через не плотности вентиляционной системы, но чаще всего через плохо подогнанные крышки люков. Такой люк закрывают и щупом находят место, где крышка люка неплотно прилегает к остову. Проверить уплотнение можно также с помощью полоски бумаги, которую подкладывают под крышку; крышку закрывают. Если бумажная полоска легко вытягивается из-под крышки, значит, уплотнение плохое, его надо отремонтировать.

При обнаружении неисправности нажимных или закрепляющих устройств, крышки люка их ремонтируют или деталь заменяют исправной. После установки новой крышки надо вновь тщательно проверить плотность ее прилегания к коллекторному люку.

Осмотр коллектора. Его поверхность должна быть чистой и гладкой, без следов кругового огня, подгара и подплавов пластин, выплавления припоя из петушков, задиров и забоин. Поверхность медных пластин нормально работающего коллектора имеет темно-ореховый цвет. Наличие цветов побежалости, выплавление припоя петушков свидетельствуют о перегреве коллектора.

Изоляция между пластинами должна быть продорожена (углублена) на 0,5—1,5 мм. Глубина продорожки менее 0,5 мм в эксплуатации не допускается; предельной является выработка рабочей части коллектора 0,2 мм.

После осмотра двигателя крышки его коллекторных люков устанавливают на место и замки надежно запирают. Необходимо убедиться, что в остове и на наружных частях машины случайно не оставлены инструмент, запчасти, детали.

При осмотре тяговых двигателей следует выполнять требования инструкции по технике безопасности: электровоз должен быть заторможен, все токоприемники опущены, в чем следует убедиться визуально, реверсивная рукоятка снята, кнопочные выключатели заблокированы; на электровозах переменного тока главный выключатель отключен, а высоковольтный ввод тягового трансформатора заземлен.

Перемещение электровоза другим локомотивом в период осмотра тяговых двигателей недопустимо; при необходимости проворота якоря с целью осмотра или шлифовки коллектора надо принять дополнительные меры, указанные в инструкции.

Вспомогательные машины. Наружный осмотр этих машин заключается в проверке крепления остовов электрических машин и компрессоров к фундаментам и каркасам, закрепления самих фундаментов, каркасов, выявлении в них трещин. При осмотре вентилятора проверяют прочность закрепления его ступицы на валу двигателя и лопаток на кольцах ротора. У компрессоров проверяют уровень смазки в картере и отсутствие подтекания масла.

Уровень масла у компрессора КТ-6 должен быть в пределах рисок маслоуказателя; периодически проверяют также затяжку болтов соединительной муфты и крепление картера редуктора. У мотор-насоса трансформатора масло не должно подтекать по уплотнению фланца или коробки зажимов.

Уход за электрической частью двигателей вспомогательных машин примерно такой же, что и у тяговых двигателей. У асинхронных двигателей в эксплуатации осматривают видимые части. Смазку в роликовые подшипники добавляют через один текущий ремонт ТР-1 электровоза. На каждом ремонте ТР-1 осматривают реле оборотов расщепителей фаз, а также ограничители частоты вращения мотор-генераторов. Недопустимо применять сетки коллекторных люков с повреждениями, замки сеток должны быть надежными. На корпусе машин вблизи люков должны быть надписи «При поднятом токоприемнике не открывать, смертельно».

Запрещается выпуск из депо электровозов хотя бы с одним неисправным тяговым двигателем или вспомогательной машиной.

К неисправностям в этом случае относят:

- пробой изоляции, обрыв цепи (в том числе хотя бы одного из витков обмотки якоря);

- нарушения коммутации, вызывающие круговой огонь;

- нарушения работы щеточного аппарата;

- размотку бандажей;

- сопротивление изоляции обмоток ниже нормы;

- прожог миканитового конуса или сильное загрязнение его поверхности со следами перебросов дуги; - трещину или скол изолятора кронштейна;

- следы переброса дуги по изолятору (свыше 20 % длины) или следы переброса по пластмассовому кронштейну щеткодержателя;

- превышение допустимой температуры нагрева подшипников;

- обрыв болтов полюсов;

- отсутствие крышки люка или ее ненадежное крепление;

- нарушение крепления остова.

При осмотре вспомогательных машин выполняются те же правила техники безопасности, что и при осмотре тяговых двигателей. Перед осмотром вспомогательных машин следует дождаться полной остановки вращающихся частей, а на электровозах переменного тока — снять емкостный заряд с конденсаторов с помощью заземляющей штанги.

18. Уход за электрооборудованием

В настоящее время число электрических аппаратов разного назначения и исполнения на электровозах составляет несколько сотен.

Контакты неразъемных соединений. Соединения проводов друг с другом или с выводами аппаратов, как правило, выполнены болтовыми. Чем больше пропускаемые по ним токи, тем больше площадь сечения проводов и их наконечников, диаметр скрепляющих болтов и их число.

Уход за такими соединениями заключается в проверке плотности взаимного прилегания их токоведущих поверхностей путем подтяжки болтов и состояния крепежных страховочных деталей (контргаек, фасонных шайб и т. п.).

В тех случаях, когда соединение недостаточно плотное, под действием тока происходит местный нагрев, детали изменяют цвет (могут появиться цвета побежалости), а у облуженных наконечников обнаруживают следы выплавки олова. После опускания токоприемника можно установить, что данное соединение имеет повышенную температуру. Во всех этих случаях следует подтянуть крепежные детали соединения и при наличии времени зачистить контактные поверхности.

Если необходимая плотность контакта не восстанавливается, следует сделать об этом запись в Журнале технического состояния электровоза.

При закреплении наконечников проводов на выводах катушек вентилей приводов или многовитковых реле усилие, прилагаемое к отвертке или гаечному ключу, не должно быть чрезмерным. В соединениях, скрепляемых одним болтом, следует обеспечить такое положение наконечника провода, при котором он не коснется соседнего провода.

Разъемные контакты, не разрывающие цепи под током. К аппаратам, имеющим такие контакты, относятся отключатели двигателей, крышевые разъединители токоприемников, разъединители вентилей, рубильники, заземляющие ножи, реверсоры, тормозные переключатели и др. Чем больший ток проходит через контактное соединение, тем больше необходимое усилие взаимного их нажатия; достаточная сила нажатия — первое условие нормального состояния контакта; взаимное прилегание разъемных контактных деталей может осуществляться как по плоскости, так и по линии, в зависимости от типа аппарата. Плоскостные контакты могут передавать большие токи, но требуется более тщательная подгонка. В настоящее время они применяются редко, чаще предусматривается контакт по линии.

Поверхности взаимного касания контактов с целью замедления процесса окисления кислородом воздуха при техническом обслуживании электровоза покрывают тонким слоем технического вазелина или солидол-графитовой смазки, при грубых выработках поверхностей их зачищают стеклянной шкуркой. Стеклянная и медная пыль не должна попадать при этом на изоляционные поверхности. Карборундовую шкурку применять не разрешается, так как ее зерна, имея повышенную прочность и изоляционные свойства, могут создать нарушение (обрыв) электрической цепи, а также образовать в поверхностях глубокие борозды; это приведет не к улучшению поверхности контактов, а к повышению их переходного сопротивления.

Поверхности ножей тех разъединителей, которые в каких-либо случаях разрывают цепи под током, не смазывают. В токоведущих шарнирных соединениях (осях) разъединителей прижимные детали не должны утрачивать пружинящих свойств.

При ремонтах усилие нажатия или вруба следует проверить динамометром и доводить до установленной нормы.

Контакты, разрывающие цепи под током. Токопроводность таких контактов зависит как от силы взаимного нажатия, так и от их состояния. Сила нажатия в основном определяется конструкцией привода и механизма аппарата. Контакты, которые разрывают цепи под током, постоянно подгорают даже при нормальном действии дугогасительных устройств. Степень обгара зависит от разрываемого тока, разности потенциалов между расходящимися контактами, индуктивности токовой цепи (т. е. запаса ее электромагнитной энергии), скорости расхождения контактов, частоты срабатывания, а также от состояния их поверхностей к моменту очередного размыкания и действия аппарата в целом.

Для поддержания контактов в нормальном состоянии при ремонтах и при техническом обслуживании электровоза рабочие поверхности сильноточных контактных поверхностей опиливают личным, а при значительных оплавлениях и драчевым напильником, стремясь получить при полностью замкнутых контактах соприкос-новение по линии или по площадке (быстродействующие контакторы типа БК).

У контактов слаботочных цепей (контакты блокировок) касание обычно точечное; при обгарах их поверхности зачищают бархатным напильником или тонкой стеклянной шкуркой. Такую зачистку обязаны производить и машинисты, если они при опробовании действия электрооборудования принудительно размыкали блок-контакты цепи с большой индуктивностью. На электровозах постоянного тока это блокировки дифференциальных реле в цепи удерживающих катушек быстродействующих выключателей и контакторов вспомогательных цепей, на электровозах переменного тока — любые блокировки в цепи катушек контактора 208 (схемное обозначение) и некоторых других аппаратов.

Толщина контактов блокировок мостикового типа — не менее 2мм, а пальцевых (стальных) — 0,5мм; сухарик медного пальца должен иметь толщину не менее 4мм. Блок-контакты пальцевого типа в замкнутом состоянии должны отстоять от границы токоведущего и изоляционного сегментов не менее чем на 2 мм. Сила нажатия пальца равна 10—25 Н.

У любых контактов при техническом обслуживании ТО-3 и текущих ремонтах проверяют: раствор А (рис. 19, а) и контактное нажатие Рн. Раствор — расстояние (в миллиметрах) по кратчайшей линии между полностью разошедшимися контактами; это расстояние проверяют специальным шаблоном (рис. 19, б).

Рис.19. Определение раствора и нажатия контактов (а) и шаблон (б)

Малый раствор указывает на неправильное положение деталей, на которых контакты закреплены; Это может привести к замедленному гашению дуги и обгару как самих контактов, так и близлежащих деталей (дугогасительных рогов, камер и т. п.). При очень малом зазоре между контактами электрическая цепь вообще может не разорваться. Поэтому, в частности, правилами техники безопасности запрещается осматривать печи отопления кабины при поднятом токоприемнике (если магнитный контактор не разорвет цепь, электропечи будут под напряжением).

Большой раствор наблюдается при предельном износе контактов по толщине и смещении держателей контактов, а у некоторых аппаратов — при изломе или смещении ограничителей отпадания подвижных частей (например, у реле обратного тока, многих магнитных контакторов). В таком случае у контакторов взаимное нажатие контактов может быть ниже нормы или они вообще не замкнут цепь. Самозачистка поверхностей при замыкании и выключении будет недостаточной. Это приведет к их нагреву и даже свариванию.

У аппаратов с общим приводом, действующим на две пары силовых контактов, растворы обеих пар контактов должны быть по возможности одинаковыми — в пределах действующих норм. У контакторов типа ПК раствор должен находиться в пределах 24—32мм (на электровозах переменного тока у контакторов ПК-96—ПК-101 разрыв главных контактов — не менее 23мм, а их раствор в момент касания дугогасительных контактов — не менее 7мм).

Толщина контактов (у пятки) менее нормы недопустима, так как это может привести к излому, а при больших токах и к их нагреву (плотность тока повышена). По этой причине боковое смещение контактов у контакторов ПК и МК допускается только до 2мм, а у контакторов БК — всего до 0,2мм. Кроме того, смещение может привести к тому, что подвижной контакт будет задевать о стенку дугогасительной камеры. Это замедлит работу контактора, а асбестовая крошка, попав на поверхность контактов, может вызвать нарушение (разрыв) электрической цепи.

Электропневматический привод. Вентили включающего типа, служащие командным устройством всех электропневматических приводов, работают достаточно надежно. Специального ухода в эксплуатации они не требуют. Если слышно шипение возбужденного вентиля, т. е. между его нижним клапаном и седлом что-то попало (например, окалина от воздухопровода), то достаточно несколько раз нажать на его кнопку и нормальное действие вентиля восстанавливается. Если шипение слышно, когда вентиль возбужден, то верхний клапан следует очистить также, нажав несколько раз на кнопку, или вынуть, осмотреть и протереть клапан чистым концом технической салфетки. Утечка воздуха в атмосферу приводит к снижению давления в рабочем цилиндре аппарата и замедлению его действия, снижению нажатия основных контактов (у ПК). Недопустимо также ослабление винтового крепления верхней крышки, так как это может привести к утере ее и пластины якоря. Не следует без нужды проверять крепление наконечников проводов, подходящих к катушке вентиля, при этом постепенно нарушается закрепление ее выводов.

При техническом обслуживании ТО-3, а в сильные морозы и при ТО-2 на манжеты поршней внутри цилиндров добавляют масло МВП, имеющее высокие прожировочные свойства. Обычно его добавляют по 2—3 капли. В случае замедленной работы привода добавление масла МВП приходится производить и машинистам.

После добавления масла нужно неоднократным нажатием на кнопку вентиля добиться четкого срабатывания аппарата.

У аппаратов с горизонтальным расположением цилиндров привода (реверсоры, групповые и тормозные переключатели и т. п.) перед дополнением смазки поршень цилиндра следует подвести к отверстию в стенке корпуса, иначе смазка окажется на дне цилиндра, а остальная часть манжеты будет сухой. Резиновые манжеты и смазочные войлочные кольца при ревизиях со вскрытием крышек цилиндра покрывают смазкой ЖТ. Утечку воздуха через потерявшие эластичность или треснувшие манжеты поршней определяют на слух, а при ремонтах — обмыливанием.

Замедленная работа приводов аппаратов приводит к нарушениям действия электрических цепей и осложнениям в работе машинистов. Так, медленный поворот вала группового переключателя на электровозах постоянного тока приводит к временному уменьшению силы тяги локомотива, ее рывку; запоздалое включение контакторов ослабления возбуждения при проходе выемок профиля пути может вызвать нежелательные оттяжки хвостовой части поезда, медленный поворот реверсора затрудняет производство маневров. Замедленное действие привода может быть следствием также механического заедания подвижных деталей, а у аппаратов с кулачковым приводом и изгиба вала (в этом случае привод работает рывками).

Слишком быстрое срабатывание аппаратов может привести к нарушениям действия цепей и возникновению перенапряжений между быстро расходящимися контактами. Так, при слишком быстром повороте вала ПКГ с высшего соединения на низшее дуга между контактами не успевает погаснуть и создается цепь короткого замыкания (от части поэтому в соответствующих цепях и предусматривают по два контактора последовательно, например № 30 и 31 на электровозах ВЛ10). По этой же причине нельзя допускать, чтобы сильно различалась скорость выключения линейных контакторов в одной последовательной цепи.

При ремонтах следует проверять надежность действия привода при давлении воздуха 0,35 МПа и напряжении на катушках вентилей 35В.

Кулачки на валах групповых переключателей (ПКГ) и главных контроллеров (ЭКГ) не должны иметь смещения как вдоль оси вала, так и по его окружности, а на рабочей части профиля недопустимы сколы и значительные износы. Материал большинства кулачков нестоек против смазок и масел, поэтому ролики контакторных (кулачковых) элементов не смазывают, кроме того, загрязнение поверхностей шайб смазками не может быть допущено по причине возможного поверхностного переброса дуги. Боковое смещение роликов контакторных элементов по отношению к рабочим поверхностям кулачка допустимо до 1мм.

Электромагнитный привод. У аппаратов с этим видом привода уход сводится к проверке легкости хода подвижных деталей (якоря, держателей основных и блокировочных контактов) как при включении, так и при выключении, а также к проверке отсутствия прилипания якоря к полюсу сердечника (ярма) магнитопровода, при снятии напряжения с удерживающей катушки.

Замедленное включение аппаратов может происходить при механическом заедании деталей аппарата, неправильной установке ограничителя отпадания якоря (зазор между якорем и ярмом магнитопровода выше нормы). Замедленное действие аппаратов с магнитным приводом, как правило, не опасно, если оно не приводит к ослаблению нажатия контактов. Однако пусковые резисторы вспомогательных машин при запаздывании включения контакторов могут перегреться и даже сгореть; у контакторов пусковых панелей (BЛ10, ВЛ11) может перегореть пусковая катушка.

Замедление выключения может также быть следствием механического заедания деталей, прилипания якоря к ярму (отпала немагнитная прокладка), ослабления или излома отключающей пружины, в том числе и притирающих пружин контактной части. Замедленное выключение аппаратов, включенных в высоковольтные цепи, опасно тем, что электрическая дуга может обжечь сам аппарат, переброситься на заземленные части или не разорвать основную цепь.

При ремонтах следует проверять действие привода при напряжении 35 В на включающей катушке. ~

Электромоторный привод. Этот вид привода имеют только главные контроллеры электровозов переменного тока. Уход за ними сводится к периодическому осмотру щеток и коллектора двигателя, замене и добавлении смазки в картере редуктора и проверке легкости и времени хода валов.

При нормальном состоянии всех деталей привода время поворота от нулевой до 33-й позиции при управлении контроллером (положение «Автоматический пуск») и напряжении на двигателе 50В не должно превышать 28 с.

Кроме того, следует проверять надежность фиксации отдельных позиций. При фиксированном положении риска на шестерне должна располагаться против сектора с меткой Ф. Если необходимо уточнить фиксацию, изменяют сопротивление добавочного резистора в цепи якоря сервомотора. Следует проверить также скорость срабатывания контактора 208 (схемное обозначение) и реле синхронизации.

Во время ремонтов регулируют боковые зазоры в зубчатых передачах, уменьшают лифт в червячном зацеплении, смазывают зубья шестерен. В зимнее время до пуска электровоза следует включать обогрев картера.

Дугогасительные устройства. При техническом обслуживании электровоза следует обращать внимание на чистоту видимой части стенок и перегородок дугогасительных камер, особенно у тех аппаратов, которые постоянно переключают цепи под током — линейные контакторы, контакторы с дугогашением ЭКГ и ПКГ, контакторы ослабления возбуждения, вспомогательных машин.

При ремонтах и техническом обслуживании электровоза все доступные места камер обтирают техническими салфетками. Большая, чем обычно, закопченность стенок или обгар их указывают на какие-то изменения в состоянии дугогасительных устройств. Неплотное прилегание стальных полюсов камер к сердечнику дугогасительной катушки, замыкание ее витков друг с другом или на сердечник, длительная эксплуатация камер без очистки — вот основные причины нарушения нормального гашения дуги. Все подобные причины неисправности устраняют в депо. В наиболее тяжелых случаях машинист может снять сильно подгоревшую камеру, осмотреть контакты аппарата, дугогасительную катушку и вместо обгоревшей поставить чистую камеру с малодеятельного аппарата (контактора) такой же конструкции.

У главного контроллера ЭКГ-8 условия гашения могут ухудшиться из-за нарушения воздушного дутья (например, вследствие засорения воздухоподводящего трубопровода). Качество дутья можно проверить на слух, нажав несколько раз на кнопки вентилей.

Обо всех случаях плохого гашения дуги каким-либо аппаратом или группой аппаратов следует делать запись в Журнале технического состояния электровоза.

Изоляционные детали. Все изоляционные детали — стойки, панели, шпильки, изоляторы — нужно содержать в чистоте, особенно у аппаратов, находящихся под высокой разностью потенциалов. Для этого при ремонтах и технических обслуживаниях электровоза все эти детали протирают сухой технической салфеткой; при сильном загрязнении изоляционной поверхности салфетку нужно слегка смочить техническим спиртом или авиационным бензином, не оставляющим жирных пятен. Следы обгара, кроме того, слегка зачищают тонкой стеклянной шкуркой и окрашивают эмалью ГФ-92ХК (эмаль, нанесенная на поверхность детали, должна просыхать не менее 30мин до постановки аппарата под напряжение). Изоляторы, имеющие следы перебросов дуги длиной более 20 % возможного ее пути, подлежат замене при первом техническом обслуживании ТО-2 электровоза.

При обслуживании аппаратов ни в коем случае нельзя касаться их влажными, замасленными руками. Например, концы рукоятки одной пары ножей отключателей двигателей, как правило, находятся под разностью потенциалов 1500В, а на электровозах постоянного тока — даже 3000В, длина же рукоятки всего 65—70мм, поэтому при ее загрязнении перекрытие дугой весьма вероятно. Такие же условия создаются на стойках и тягах приводов электропневматических контакторов. Панели многих реле и резисторы также находятся под высоким напряжением, особенно на электровозах постоянного тока, для которых вторым проводом высоковольтных цепей служит каркас кузова.

При закреплении на стойках и панелях каких-либо деталей следует избегать продавливания изоляции болтами, шайбами, и другими крепежными устройствами; в фарфоровых изоляторах при закреплении могут появиться трещины, по которым впоследствии возможен переброс электрической дуги. По этой причине изоляторы наружных установок (главных выключателей, опорные, проходные) следует затягивать моментными ключами, создавая усилие на рукоятке, требуемое заводскими инструкциями для изоляторов данного типа. Чтобы не появлялись трещины в проходных и опорных

Изоляторах провода и шины, подходящие к ним, не должны вызывать перекоса этих изоляторов.