Колесопрокатное производство

Стремясь к обобщению основных операций технологического процесса производства цельнокатаных колес, отметим, что нагретая заготовка круглого или многогранного сечения прежде всего обжимается на мощном прессе, прошивается и формуется. При этом получает окончательную отделку центральная часть диска и ступицы. Затем заготовка поступает на стан для прокатки остальной части диска и обода. Со стана колесо подается на калибровочный пресс для калибровки и выгибки в центре.

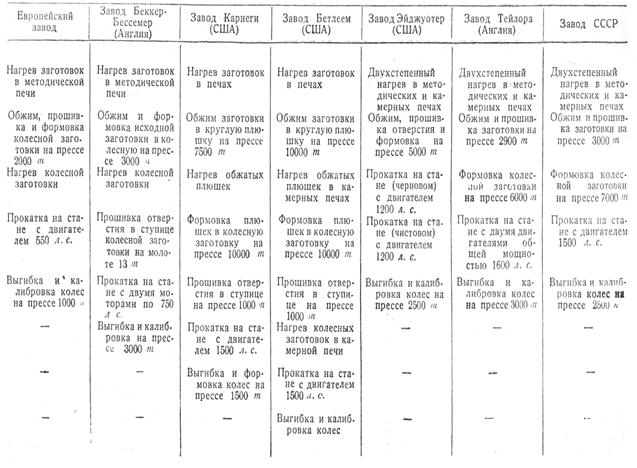

Перечисленные стадии процесса  на отдельных заводах осуществляются по-разному: при однократном или двукратном нагреве и различном взаимодействии прессов и станов, характеризуемых по их мощности, количеству и расположению (табл. 7).

на отдельных заводах осуществляются по-разному: при однократном или двукратном нагреве и различном взаимодействии прессов и станов, характеризуемых по их мощности, количеству и расположению (табл. 7).

Приведенные схемы технологических процессов производства цельнокатаных колес отличаются, с одной стороны, неодинаковым количеством стадий работ, разнообразием установленных прессов и их мощностей, с другой — применением одного или двух-трех нагревов, причем промежуточные нагревы, вызываемые малой мощностью прессов и станов, осуществляются обычно перед прокаткой.

Схемы установок заводов Эйджуотер, Тейлор, завода СССР по количеству операций процесса почти аналогичны. Недостатком первой из них является проведение всех операций по получению колесной заготовки на одном прессе; наличие же двух станов (чернового и чистового) вместо одного вызывается назначением последних для прокатки колес и бандажей. В схемах остальных двух установок четко распределены операции процесса деформации, что значительно повышает производительность этих установок. Установка завода СССР (фиг. 43) имеет более мощные прессы, чем установка завода Тейлора, и по праву считается одной из самых совершенных в мире.

Часть американских заводов работает на обжатой круглой заготовке (блюмсе), прокатываемой из слитка весом 3,5—4 т, диаметром около 375 мм, тогда как другая часть американских заводов и все европейские (в том числе завод СССР) применяют 12-гранные слитки весом 3,2—3,5 т, в дальнейшем разрезаемые на колесные заготовки.

На заводе СССР резка слитка на заготовки производится на восьми многосупортных разрезных станках, из которых три станка фирмы Шисс-Дефриз, остальные — фирмы Кривен.

Чтобы при резке слиток не разламывался на станке, у центра по оси слитка сохраняется неразрезанная часть диаметром 160—180 мм. Затем слиток разламывается на части на гидравлическом слитколомателе (на заводе Тейлора вместо слитколомателя установлен эксцентриковый пресс, производящий поломку слитка при наличии надрезов глубиной 3—4 мм, сделанных автогенными горелками), установленном в другом пролете и соединенном с пролетом станков наклонными стеллажами для транспортировки слитков.

Подача заготовки в нагревательные печи осуществляется гидравлическими толкателями с давлением в 53 ат, установленными по четыре у каждой печи.

Ввиду того что прокатка ведется с одного нагрева, весьма важно обеспечить тщательный прогрев колесной заготовки. Это достигается двухстепенным нагревом, для чего наряду с методическими печами (нагрев до 900—1000°) устанавливают камерные печи (нагрев до 1200°).

Передача заготовок из методических печей в камерные, а из камерных к прессам осуществляется при помощи отдельных шаржир-машин, которые могут передвигаться вдоль печей и между ними в поперечном направлении, поворачиваться на 360°, поднимать и опускать хобот и захватывать заготовки.

Из камерных печей заготовка поступает на окалиноломатель, расположенный между печами и первым прессом. Окалина сбивается цепями, закрепленными на валах, которые вращаются от электромотора

Первый пресс мощностью в 3000 т обжимает заготовку в плоскую круглую плюшку и прошивает в центре ее отверстие для ступицы. На втором прессе мощностью в 7000 т за один ход штампуется ступица колеса, часть диска, прилегающая к ступице, и грубый профиль обода. Затем заготовка поступает на колесопрокатный стан, где коренными и эджерными валками раскатывается остальная часть диска и обод колеса.

Схема производства цельнокатаных колёс на разных заводах Таблица 7

На фиг. 44 изображен продольный разрез стана для прокатки колес. Главный горизонтальный вал стана через систему конических передач приводит в движение вертикальный вал с ведущим (коренным) роликом и нижний наклонный вал с эджерным (фигурным) роликом.

Главному горизонтальному валу движение передается через редуктор от мотора постоянного тока мощностью 1500 л. с. с числом оборотов 0—400 в мин. и питанием от агрегата Леонардо.

Верхний наклонный эджерный валок приводится во вращение от отдельного электромотора мощностью в 120 л. с., регулируемого при помощи того же агрегата Леонардо. Остальные ролики стана, выкатывающие реборду и поверхность катания колеса, — холостые, уравновешивание и подача их осуществляются при помощи гидравлических клапанов.

От стана колесо поступает на калибровочный пресс мощностью в 2500 т. Здесь диск колеса выгибается за один ход пресса.

Колесная заготовка и колесо захватываются специальными автоматическими клещами; передача между агрегатами осуществляется при помощи поворотных консольных кранов, грузоподъемностью 1—1,25 т каждый. От калибровочного пресса колесо убирается велосипедным краном грузоподъемностью в 1,5 т.