РЕКУПЕРАТИВНЫЕ И РЕГЕНЕРАТИВНЫЕ ВОЗДУХОПОДОГРЕВАТЕЛИ ДЛЯ КОТЕЛЬНЫХ УСТАНОВОК

Вопрос

Парообразующие поверхности котлов различных систем отличаются друг от друга, но всегда они располагаются в основном в топочной камере и воспринимают теплоту радиацией. Топочные экраны воспринимают 35—40  полного количества теплоты, выделяемой в топочной камере. Это обстоятельство в свою очередь оказывает сильное влияние на распределение теплоты между различными поверхностями нагрева (табл. 17.1). Так, при среднем давлении 4 МПа теплоты, получаемой радиацией, недостаточно для покрытия полной потребности на парообразование (62

полного количества теплоты, выделяемой в топочной камере. Это обстоятельство в свою очередь оказывает сильное влияние на распределение теплоты между различными поверхностями нагрева (табл. 17.1). Так, при среднем давлении 4 МПа теплоты, получаемой радиацией, недостаточно для покрытия полной потребности на парообразование (62  ), в связи с чем часть теплоты, затрачи-

), в связи с чем часть теплоты, затрачи-

ваемой на испарение воды, передают в экономайзер. Поэтому в барабанных котлах среднего давления обычно экономайзер выполняют кипящего типа, т. е. таким, в котором питательная вода не только подогревается до насыщения, но и частично превращается в пар. В барабанных котлах высокого давления (14 МПа и выше) доля теплоты, используемая на парообразование, в значительной мере снижается (табл. 17.1), и теплоты, передаваемой в топочной камере, становится достаточно для образования требуемого количества пара, в связи с чем экономайзер выполняют некипящего типа. Прямоточные котлы также имеют некипящие экономайзеры, из которых вода переходит в парообразующие трубы через распределительный коллектор. Подача в коллектор не воды, а пароводяной смеси вызвала бы резко неравномерное ее распределение по параллельным трубам.

В барабанных котлах среднего давления, кроме кипящих экономайзеров, для покрытия недостающей парообразующей поверхности нагрева иногда применяют конвективные парообразующие поверхности нагрева — конвективные пучки. Конвективной парообразующей поверхностью нагрева в прямоточных котлах является переходная зона, вынесенная в конвективный газоход,— вынесенная переходная зона, по конструкции напоминающая змеевиковый экономайзер; ее располагают между пароперегревателем и экономайзером. В переходной зоне заканчивается парообразование, и пар доводится до слабого перегрева (на 10—20  ).

).

Парообразующие поверхности при давлении выше 14 МПа для котлов всех систем почти исключительно располагают в топочной камере в виде топочных экранов, воспринимающих лучистую теплоту.

|

Рис. 17. Типы экранов.

а — гладкотрубный; б — газоплотный из плавниковых труб; в — то же с приварными ребрами прямоугольного сечения; г —то же с наплавкой металла между трубами.

Различают экраны гладкотрубные, в которых трубы расположены с небольшим зазором 4—6 мм (рис. 17.1,а), и газоплотные, состоящие из панелей, изготовленных из прессованных или катаных плавниковых труб или из гладких труб с приваренными к ним ребрами прямоугольного сечения либо с заплавленны-ми промежутками между ними (рис. 17.1,6—г). Экраны из таких сваренных между собой панелей образуют цельносварную газоплотную конструкцию. Их называют мембранными. Для образования в топке зоны устойчивого воспламенения топлив с малым выходом летучих и их интенсивного горения экраны всех типов в области горелок снабжаются шипами и покрываются огнеупорной массой — футерованные экраны (рис. 17.2).

Вопрос

Гладкотрубные экраны применяют в котлах всех систем, работающих под разрежением (с уравновешенной тягой). При естественной циркуляции топочные экраны располагают почти исключительно вертикально и в отдельных случаях круто наклонно. Учитывая возможность организации движения пароводяной смеси со скоростью, предотвращающей нарушение гидравлических режимов, парообразующие поверхности котлов прямоточных и с многократной принудительной циркуляцией можно ориентировать в пространстве любым способом, выполняя топочные экраны вертикальными, горизонтальными и подъемно-опускными.

|

|

Рис. 17.2. Конструкции футерованных экранов.

в — настенного гладкотрубвого; 6 — настенного мембранного; в — двусветного; / — шипы; 2 — труба- 3 — обшивка- 4 — пластичная хромитовая масса; 5 —карборунд; 5 — мембрана.

|

Рис. 17.3. Схемы контуров естественной циркуляции. а — с непосредственной выдачей пароводяной смеси в барабане б — с выдачей пароводяной смеси через коллектор; / — водоподводящие (опускные) трубы; 2 — парообразующие (подгеч ные) трубы; 3 —пароотводящие трубы; 4 — коллектор.

В соответствии с особенностями естественной циркуляции и принудителъного движения рабочей среды ниже рассматриваются методы повышения надежности топочных экранов котлов с. естественной циркуляцией и прямоточных котлов и их конструкции.

Методы повышения надежности циркуляции.Вправильно спроектированных и выполненных контурах циркуляции при нормальной эксплуатации котлов обычно не возникает трудностей в отношении надежной их работы. Напомним, однако, что с повышением давления движущий напор циркуляции падает. Рост единичной паропроизводительности котла связан с увеличением ширины панелей циркуляционных контуров, а следовательно, с большими неравномерностями обогрева параллельно работающих труб, отрицательно влияющими на циркуляцию. Существенно повышается интенсивность обогрева парообразующих труб с увеличением мощности.

Переход к мощным энергетическим установкам на высокие параметры пара в условиях постоянного развития теплоэнергетики повышает требования к надежности котла в целом и надежности контуров циркуляции в особенности.

Основным источником нарушения циркуляционных режимов является неравномерность обогрева по ширине контура. Неравномерность обогрева по высоте труб контура играет меньшую роль, так как при этом все параллельно включенные и вертикально расположенные трубы получают одинаковое количество теплоты и охлаждаются одинаковым количеством проходящей через них воды. Неравномерность обогрева по ширине вызывается конструктивными особенностями контура циркуляции (см. рис. 12.11) и условиями эксплуатации (см. рис. 12.12). Неравномерности обогрева, вызываемые конструктивными особенностями контура, с той или иной полнотой всегда могут быть учтены в процессе проектирования. Менее определенные неравномерности возникают в процессе эксплуатации. Главным фактором неравномерности тепловосприятия является шлакование. Шлакование никогда не бывает равномерным по всей поверхности экрана, оно зависит от многих факторов и, в частности, от воздушного режима в топке, равномерности подачи топлива через горелки в топочную камеру и др. Сильно зашлакованные и потому слабообогреваемые трубы получают в целом меньше теплоты по сравнению с чистыми трубами, и поэтому у них и меньший движущий напор, и через них проходит и меньше охлаждающей (циркулирующей) воды. Такие трубы плохо охлаждаются; они могут перегреваться в оголенных участках вследствие интенсивного подвода к ним теплоты.

С повышением давления, особенно при  полезный напор циркуляции заметно снижается (см. рис. 12.3). Падает и средняя кратность циркуляции, оказывающая весьма существенное влияние на температура ный режим металла обогреваемых труб. По этому обеспечение достаточной кратности циркуляции является важным этапом проектирования циркуляционных контуров.

полезный напор циркуляции заметно снижается (см. рис. 12.3). Падает и средняя кратность циркуляции, оказывающая весьма существенное влияние на температура ный режим металла обогреваемых труб. По этому обеспечение достаточной кратности циркуляции является важным этапом проектирования циркуляционных контуров.

Основными методами повышения надежности циркуляции являются повышение кратности циркуляции и секционирование широких панелей подъемных труб.

Увеличение кратности циркуляции. Контуры циркуляции выполняются с непосредственным присоединением парообразующих труб к барабану или через коллектор с помощью пароотводящих труб.

При данной производительности контура кратность циркуляции обеспечивается достаточным (по условиям надежного охлаждения обогреваемых труб) расходом через него воды — соответствующим сечением водоподводящих труб и пароотводящих труб контура циркуляции (рис. 17.3).

На рис. 17.4 видно, что для контура с непосредственным вводом парообразующих труб в барабан (рис. 17.3,а) при малом сечении опускных труб кривая, выражающая их гидравлическое сопротивление  проходит круто и в пересечении с характеристикой полезных напоров контура

проходит круто и в пересечении с характеристикой полезных напоров контура  образует рабочую точку

образует рабочую точку  диаграммы циркуляции. В этой точке гидравлическое сопротивление чрезмерно велико, а скорость циркуляции и расход воды ограничены. В таких условиях резко сокращается запас по застою циркуляции, а ограниченный расход воды может не обеспечить надежного отвода теплоты парообразующих труб.

диаграммы циркуляции. В этой точке гидравлическое сопротивление чрезмерно велико, а скорость циркуляции и расход воды ограничены. В таких условиях резко сокращается запас по застою циркуляции, а ограниченный расход воды может не обеспечить надежного отвода теплоты парообразующих труб.

Вопрос

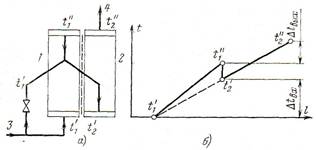

В газоплотных котлах топочные экраны выполняются в виде вертикальных панелей. Допустимая разность температуры стыкуемых труб по условиям прочности не должна превышать  Это условие легко выполняется при одноходовом вертикальном движении (короткие трубы), когда разность температуры рабочего тела в соседних трубах не превышает допустимого предела и никаких специальных мер в этом отношении принимать не надо. В двухходовой схеме панели экранов конструктивно соединены между собой параллельно, а по рабочему телу последовательно (рис. 17.16,а), что из-за большой разности температур

Это условие легко выполняется при одноходовом вертикальном движении (короткие трубы), когда разность температуры рабочего тела в соседних трубах не превышает допустимого предела и никаких специальных мер в этом отношении принимать не надо. В двухходовой схеме панели экранов конструктивно соединены между собой параллельно, а по рабочему телу последовательно (рис. 17.16,а), что из-за большой разности температур  между свариваемыми панелями (рис. 17.16,б) может привести к чрезмерным температурным напряжениям, нарушению газоплотности и даже разрыву труб.

между свариваемыми панелями (рис. 17.16,б) может привести к чрезмерным температурным напряжениям, нарушению газоплотности и даже разрыву труб.

Топочные экраны, особенно котлов СКД. работают в тяжелых условиях: высокие температура, давление рабочего тела, температу pa факела и большая интенсивность обогрева,

|

|

Рис. 17.16. Схема двухходового цельносварного экрана (а) и график перепада температуры сопряженных панелей на входе  и выходе(б).

и выходе(б).  / и 2 —панели экрана; 3 и 4 — вход и выход рабочего тела.

/ и 2 —панели экрана; 3 и 4 — вход и выход рабочего тела.

агрессивная среда топочных газов. Поэтому очень важно повысить надежность работы топочных экранов, что при хорошей организации процессов, протекающих по обе стороны теплообменной стенки экранов, в газоплотных котлах достигается максимально возможным уменьшением  Основными методами уменьшения

Основными методами уменьшения  между свариваемыми панелями являются: рециркуляция продуктов сгорания и рабочей среды, перемешивание рабочей среды по тракту (по длине экранов), байпасирова-ние части холодного потока.

между свариваемыми панелями являются: рециркуляция продуктов сгорания и рабочей среды, перемешивание рабочей среды по тракту (по длине экранов), байпасирова-ние части холодного потока.

Байпасирование части холодного потока.В этой схеме  часть рабочего тела проходит мимо первой панели обогреваемых экранов, что увеличивает подвод теплоты на единицу его расхода и вызывает повышение температуры на выходе из этой панели. При этом уменьшается разность температуры

часть рабочего тела проходит мимо первой панели обогреваемых экранов, что увеличивает подвод теплоты на единицу его расхода и вызывает повышение температуры на выходе из этой панели. При этом уменьшается разность температуры  свариваемых соседних панелей, и ее можно поддерживать на допустимом уровне даже в наиболее опасной зоне на выходе из панелей (рис. 17.17,6). Перераспределение расходов между панелью и линией байпасирования почти не влияет на

свариваемых соседних панелей, и ее можно поддерживать на допустимом уровне даже в наиболее опасной зоне на выходе из панелей (рис. 17.17,6). Перераспределение расходов между панелью и линией байпасирования почти не влияет на  В этой схеме массовая скорость увеличивается по тракту: в первом ходе НРЧ она наименьшая, во втором — наибольшая, что позволяет повысить температуру среды на входе и выходе первого хода и приблизить их к соответствующим температурам второго хода (рис. 17.17,6). Долю байпасируемой среды выбирают

В этой схеме массовая скорость увеличивается по тракту: в первом ходе НРЧ она наименьшая, во втором — наибольшая, что позволяет повысить температуру среды на входе и выходе первого хода и приблизить их к соответствующим температурам второго хода (рис. 17.17,6). Долю байпасируемой среды выбирают

Рис. 17.17. Схема двухходового цельносварного экрана с байпасированием (а) и график перепада температуры сопряженных панелей на входе  и выходе

и выходе  (б)

(б)

'

Рис. 17.19. Влияние ре- Рис. 17.20. Схема двухходо-циркуляции рабочей ере- вого цельносварного экрана ды на перепад темпера- с эжектором (график перетуры сопряженных пане- падатемпературы сопря-лей двухходового цельно- женчых панелей на входе сварного экрана.  и выходе

и выходе  см на рис. 17.18,6). Обозначения те же, что и на рис. 17.16; кроме того, 5 — эжектор; 5 — дроссель.

см на рис. 17.18,6). Обозначения те же, что и на рис. 17.16; кроме того, 5 — эжектор; 5 — дроссель.

в зависимости от соотношения массовых скоростей среды и тепловыделения в топке. Ориентировочно она равна  что обеспечивает удовлетворительный температурный режим и надежную работу экранов.

что обеспечивает удовлетворительный температурный режим и надежную работу экранов.

Рециркуляция рабочей среды основана на увеличении расхода через высоконапряженные топочные экраны в результате подвода части прошедшего через НРЧ потока (рис. 17.18,а). При постоянном обогреве это снижает удельный прирост энтальпии рабочей среды Температура среды на входе в поверхность нагрева повышается, а на выходе такая же, как и без рециркуляции (рис. 17,18,6). Соответственно уменьшается  что необходимо по условиям стыкования смежных панелей в котлах с многоходовыми газоплотными экранами.

что необходимо по условиям стыкования смежных панелей в котлах с многоходовыми газоплотными экранами.

Создание дополнительного расхода среды при малой нагрузке, включая и пусковые режимы, обеспечивает надежное охлаждение экранов, что особенно важно при сжигании мазута, характеризующегося высоким удельным тепловыделением. Благодаря этому представляется возможность снизить растопочную нагрузку до  Температурный режим сопряженных панелей зависит от кратности рециркуляции

Температурный режим сопряженных панелей зависит от кратности рециркуляции  под которой понимают отношение расхода среды в панелях с учетом рециркуляции

под которой понимают отношение расхода среды в панелях с учетом рециркуляции  к прямоточному расходу

к прямоточному расходу  (расходу без рециркуляции)

(расходу без рециркуляции)

|

|

С повышением кратности рециркуляции температурная разность свариваемых панелей уменьшается (рис. 17.19). Разновидностью рециркуляции является эжектирование части горячего потока (рис. 17.20). Это снижает тепловосприятие в стыкуемых панелях экрана и соответственно уменьшает  по всей высоте соседних панелей. Увеличение расхода рабочего тела и соответствующее уменьшение тепловосприятия на единицу этого расхода уменьшают тепловую разверку. Недостатки схемы: повышенное гидравлическое сопротивление тракта рабочего тела и ограниченная производительность эжектора.

по всей высоте соседних панелей. Увеличение расхода рабочего тела и соответствующее уменьшение тепловосприятия на единицу этого расхода уменьшают тепловую разверку. Недостатки схемы: повышенное гидравлическое сопротивление тракта рабочего тела и ограниченная производительность эжектора.

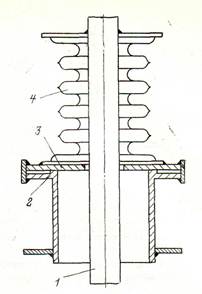

Перемешивание рабочей среды. Для интенсивно обогреваемых труб топочных экранов значительные тепловые разверки опасны. Опасность возрастает по мере роста тепловосприятия труб, которое усиливается с увеличением их длины. Ограничение тепловой разверки особенно важно для топочных экранов газоплотных котлов. Поэтому в мощных котлах' экраны делят на ярусы, стыкуемые между собой разъемами в виде смесительных коллекторов (рис. 17.21). Для повышения плотности и надежности следует стремиться к минимальному числу — одному разъему, например, между НРЧ и СРЧ или СРЧ и ВРЧ. Деление на ярусы снижает тепловосприятие среды  в пределах каждого яруса и, следовательно, максимальную температуру стенки.

в пределах каждого яруса и, следовательно, максимальную температуру стенки.

Рециркуляция продуктов сгорания является эффективным средством повышения надежности экранов Продукты сгорания забирают за экономайзером с температурой около 350°С и подают в зону максимального тепловыделения. Вследствие разбавления окислителя инертными газами и затягивания процесса горения топлива рециркуляция приводит к снижению температуры в топке и уменьшению тепловых нагрузок. Это особенно важно для газомазутных котлов, у которых топочные экраны подвергаются интенсивному обогреву.

Газоплотные сварные экраны являются интенсифицированной поверхностью нагрева. Они имеют на 10—15  меньшую массу на единицу лучевоспринимающей поверхности пс сравнению с гладкотрубными; шаг труб можно увеличить, соответственно сократив их число и подобрав суммарное сечение по условиям обеспечения необходимой массовой скорости рабочей среды. Эти экраны находятся в лучших условиях работы, так как часть поглощенной плавниками теплоты передается тыльной стороне труб благодаря растечке, что превращает эту часть труб в активную поверхность нагрева. Исключены выход отдельных труб из плоскости экрана и ухудшение по этой причине их температурного режима. Газоплотные сварные экраны не требуют тяжелой обмуровки (достаточна легкая теплоизоляция), допускают обмывку экранов без опасения увлажнить теплоизоляционный слой и вызвать коррозию в труднодоступных местах.

меньшую массу на единицу лучевоспринимающей поверхности пс сравнению с гладкотрубными; шаг труб можно увеличить, соответственно сократив их число и подобрав суммарное сечение по условиям обеспечения необходимой массовой скорости рабочей среды. Эти экраны находятся в лучших условиях работы, так как часть поглощенной плавниками теплоты передается тыльной стороне труб благодаря растечке, что превращает эту часть труб в активную поверхность нагрева. Исключены выход отдельных труб из плоскости экрана и ухудшение по этой причине их температурного режима. Газоплотные сварные экраны не требуют тяжелой обмуровки (достаточна легкая теплоизоляция), допускают обмывку экранов без опасения увлажнить теплоизоляционный слой и вызвать коррозию в труднодоступных местах.

Надежность газоплотных сварных экранов при фиксированном относительном шаге труб зависит от интенсивности обогрева. Допустимая интенсивность обогрева устанавливается расчетом тепловой работы газоллотного экрана. При заданной интенсивности обогрева подлежит расчету соотношение геометрических характеристик экрана при заданном диаметре труб (относительный шаг, толщина плавников), обеспечивающее надежный отвод теплоты от плавников через трубу рабочей среде.

Газоплотные сварные панели предъявляют повышенные требования к равномерности условий работы труб. В наибольшей степени этому удовлетворяют газоплотные котлы с вертикальными ограждающими цельносварными экранами и подъемным движением среды. С учетом обеспечения необходимой массовой скорости рабочей среды число параллельных труб получается ограниченным при значительном периметре топки в котлах большой мощности. Поэтому увеличение периметра топки непосредственно связано с увеличением либо числа автономных потоков, либо числа последовательно включенных ходов. Первое нецелесообразно по условиям резкого увеличения числа единиц арматуры и усложнения автома-

Рис. 17.22. Узел разъема «перчаточного» типа. / — трубь: топочного экрана; 2 — коллектор; 3 — короб.

тики, эксплуатации и понижения надежности, второе повышает разность температур стыкуемых труб, что понижает надежность и, кроме того, увеличивает число и массу необогревае-мых труб и повышает гидравлическое сопротивление.

С целью уменьшения периметра топки газоплотные котлы проектируют на повышенную удельную паропроизводительность фронта 80—120  . При этом глубину топочной камеры несколько увеличивают, приближаясь к квадратному сечению, имеющему при одинаковых теплонапряжениях сечения топки

. При этом глубину топочной камеры несколько увеличивают, приближаясь к квадратному сечению, имеющему при одинаковых теплонапряжениях сечения топки  минимальный периметр.

минимальный периметр.

Схема газоплотных сварных экранов газомазутного котла  с вертикальными панелями, имеющими по высоте два разъема, показана на рис. 17.21. Узел разъема «перчаточного» типа см. рис. 17.22. Образующиеся в нем неплотности в месте разъема уплотняют фигурной планкой, а весь разъем помещается внутри стального короба по всему периметру топочной камеры.

с вертикальными панелями, имеющими по высоте два разъема, показана на рис. 17.21. Узел разъема «перчаточного» типа см. рис. 17.22. Образующиеся в нем неплотности в месте разъема уплотняют фигурной планкой, а весь разъем помещается внутри стального короба по всему периметру топочной камеры.

Потолочный экран выполняют из отдельных блоков газоплотных панелей. Для прохода труб ширм, подвесных труб конвективных пакетов в потолочных панелях специальной разводкой труб образуют отверстия, а места прохода уплотняют. Пример уплотнения сильфонного типа прохода труб через потолок показан на рис. 17.23.

Особенно велико значение высокой плотности в котлах с наддувом, в которых избыточное давление про-

Рис. 17.23. Узел уплотнения прохода труб через потолок.

/_ труба; 2 — неподвижная опора; 3 — подвижная опора; 4 — сильфон.

Рис. 17.25. Разводка труб в цельносварном экране.

1 — экранные трубы; 2 — стальная рама, приваренная к трувам.

|

Рис. 17.26. Лючок газоплотного котла.

1— прижимная гайка; 2— обойма; 3 — смотровое стекло; 4 — заслонка; 5 — контргайка; 6 — гайка, регулирующая зазор б; 7 — кольцевая щель для воздуха; 8 — конусный наконечник; 9 — крепежная рама; 10 — подвод воздуха под давлением.

дуктов сгорания наиболее велико в топочной камере. Обеспечение плотности в потолочном экране таких котлов представляет наибольшие трудности в связи с тем, что через него проходит огромное количество труб поверхностей нагрева. Поэтому над потолочным экраном помещают вторую охлаждающую стенку, образуя между ними «теплый ящик». Теплый ящик и сопрягаемые с ним трубные панели при нагревании расширяются по-разному, в связи с чем по периметру котла он уплотняется компенсаторами (рис. 17.24).

Для обслуживания газового тракта в наружном ограждении котла предусматривают лазовые затворы диаметром 450 мм. В зоне разводки труб у лаза уплотнение осуществляется стальной рамой, приваренной к трубам панели (рис. 17.25). Экранные трубы отводятся в наружную сторону. В экранах, выполненных из плавниковых труб, в местах их разводки ввариваются гладкие трубы того же диаметра.

Лючки служат для наблюдения за процессом горения и состоянием поверхностей нагрева. Разводка труб выполняется аналогично. Диаметр отверстия 100 мм. Лючки закрываются жаропрочным стеклом. В газоплотных котлах для возможности замены стекла, а также ввода в газовый тракт измерительных устройств их снабжают защитной воздушной завесой (рис. 17.26).

Вопрос

Камеры интенсивного горения топок с жидким шлакоудалением, циклонные топки, а также зажигательные пояса топок для топлив с малым выходом летучих ограждают футерованными настенными (рис. 17.2,а, б) и двусветными (рис. 17.2,в) экранами.

Для создания футерованного экрана приваривают к трубам контактной сваркой шипы (прутки) диаметром 10—12 и высотой 15— 20 мм. Шипы являются каркасом для крепления карбидокремниевой набивной массы из огнеупорного материала, одновременно отводящим от нее тепло к экранным (охлаждаемым) трубам. Набивная масса в несколько раз уменьшает тепловосприятие экранов. Вместе с тем ее теплопроводность должна быть достаточной для отвода воспринимаемой теплоты.

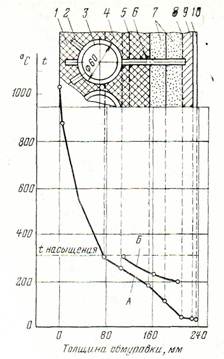

Рис. 17.27. Температурный режим футерованного экрана

1 — хромит; 2 — шипы; .? —экранная труба; 4 — изоляционна масса; 5, 8— металлические сетки; 6 — штырь для крепления обмуровки; 7 — золонитовые плиты; 9— уплотняющая штука-турка; 10— газонепроницаемая обмазка; А—температура об-муровки; Б — температура штыря 6.

Отвод теплоты связан также с плотностью расположения шипов, под которой понимают сумму их торцевых сечений, приходящуюся на  поверхности экранных труб. Чем больше плотность шипования, тем надежнее охлаждение набивной массы. Предел этому определяется технологическими возможностями приварки шипов. Для мощных котлов плотность шипования 0,15—0,25. Хороший контакт массы с поверхностью шипов и труб достигается уплотнением набивки пневматическими молотками. В качестве примера на рис. 17.27 пока-зан температурный режим гладкотрубного футерованного экрана котла

поверхности экранных труб. Чем больше плотность шипования, тем надежнее охлаждение набивной массы. Предел этому определяется технологическими возможностями приварки шипов. Для мощных котлов плотность шипования 0,15—0,25. Хороший контакт массы с поверхностью шипов и труб достигается уплотнением набивки пневматическими молотками. В качестве примера на рис. 17.27 пока-зан температурный режим гладкотрубного футерованного экрана котла

Экраны, покрытые шипами, работают в тяжелых температурных условиях, приводящих к обгоранию огнеупорной набивной массы и самих шипов. Длительность службы футерованных экранов зависит от ряда факторов: температуры в топке, геометрических параметров и материала шипов, контактного сопротивления между металлом и набивной массой и их коэффициента теплопроводности, а также свойств шлака. При прочих paвных условиях уменьшение длины шипов до 10—15 мм и увеличение коэффициента теплопроводности набивной массы до  позволяют заметно повысить надежность экранов.

позволяют заметно повысить надежность экранов.

Высота шипов и толщина набивной массы в процессе эксплуатации как бы «саморегулируются», т.е. устанавливаются в соответствии с условиями их тепло-вой работы. Если отвод теплоты экранными трубами недостаточен, то обращенная в топку ее поверхность вместе с обнажающимися при этом шипами оплавляется, растворяется в расплавленном шлаке и им же заплавляется. В результате устанавливаются такая толщина массы и соответствующая высота шипов, покрытых слоем шлака, которые отвечают балансу теплоты в экране. Для повышения шлакоустойчивости карбидо-кремнлевую футеровку экранов с огневой стороны иногда покрывают вторым слоем более шлакоустойчивой корундовой массы. Двухслойная футеровка экранов улучшает температурный режим шипов. Эксплуатация футерованных газоплотных экранов с шипами сложнее гладкотрубных, так как после обгорания шипов приходится заменять соответственно и более сложные участки экранов.

В качестве своеобразной ошиповки применяют оребрение накаткой наружной поверхности труб. Накатанные трубы чрезвычайно стойки, технологичны, хорошо удерживают набивную массу и удобнее при ремонте экранов.

Вопрос

Пароперегреватель устройство, предназначенное для получения перегретого пара с температурой выше, чем температура насыщения в барабане при том же давлении, что и в котле Он является одним из наиболее ответственных элементов котла, так как температура пара здесь достигает наибольших значений, и металл перегревателя работает в условиях, близких к предельно допустимым.

По назначения пароперегреватели делятся на основные, в которых перегревается пар высокого давления или сверх критического давления (СКД); промежуточные, в которых перегревается пар, частично отработавший в турбине.

По виду тепловосприятия пароперегреватели разделяют на конвективные – располагаются в конвективном газоходе и получают теплоту конвекцией; радиационные – устанавливаются на стенах топочной камеры и получают теплоту радиацией; ширмовые (полурадиационные) – располагаются в верхней части топки и частично в горизонтальном газоходе между радиационными и конвективными поверхностями нагрева.

Конвективные пароперегреватели выполняют из стальных труб наружным диаметром 32— 42 мм для высокого и сверхкритического давления и толщиной стенки 5—7 мм. Различают змеевики одно- и многорядные. Они отличаются числом рядов параллельных труб, выходящих из коллектора. При большой тепловой мощности котла змеевики пароперегревателя выполняют обычно в три-четыре ряда труб, при этом затрудняются условия для приварки концов труб в коллекторе, увеличивается число сверлений в нем, и уменьшается его прочность.

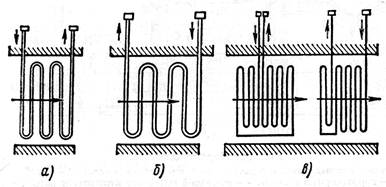

В зависимости от направления движения потоков пара и продуктов сгорания в пакетах перегревателя различают прямоточные, противоточные и смешанные схемы движения.

В зависимости от направления движения потоков пара и продуктов сгорания в пакетах перегревателя различают прямоточные, противоточные и смешанные схемы движения.

Рисунок 2.31 – Схемы движения пара и продуктов сгорания в конвективных пароперегревателях:

а – прямоточное; б – противоточное; в – смешанное.

В противоточном пакете пароперегревателя достигается максимальный температурный напор между продуктами сгорания и паром, что уменьшает поверхность нагрева и расход металла. Недостатком схемы является опасность пережога последних по ходу пара участков змеевиков, так как здесь пар наиболее высокой температуры встречается с продуктами сгорания, также имеющими наибольшую температуру, и металл труб находится в тяжелых температурных условиях.

Рисунок 2.32 – Схема вертикального конвективного пароперегревателя:

1 – барабан котла; 2 – главная паровая задвижка; 3 – выходной коллектор перегретого пара; 4 – промежуточный коллектор с поверхностным пароохладителем; 5 – балка для подвески змеевиков; 6 – подвеска змеевиков; 7 – змеевик первой ступени пароперегревателя; 8 – дистанционная планка; 9 – дистанционная гребенка; 10 – змеевик второй ступени пароперегревателя; ПГ – продукты горения.

При прямотоке температурный напор получается меньше, чем при противотоке, и соответственно увеличивается необходимая поверхность нагрева. Однако условия работы металла лучше, так как участки змеевиков с наибольшей температурой пара обогреваются продуктами сгорания, уже частично охлажденными. Оптимальных условий надежности и умеренной стоимости конвективного пароперегревателя достигают в смешанной схеме взаимного движения. По схеме противотока работают только конвективные поверхности, омываемые газами температурой не выше 600 – 850 °С в зависимости от качества металла. Наибольшая скорость пара и, следовательно, наиболее интенсивное охлаждение металла предусматриваются в выходных по пару змеевиковых пакетах.

Радиационные пароперегреватели. При небольшой поверхности радиационный пароперегреватель барабанного парового котла обычно занимает потолок топки, а если этого недостаточно, то его размещают и на вертикальных ее стенах. Настенные перегреватели, выполненные в виде панели на всю высоту топки, оказываются менее надежными и так отвод теплоты от металла к пару во много раз слабее, чем к кипящей воде. Особенно тяжелый режим имеет металл труб настенного перегревателя при сниженных нагрузках, когда расход пара в трубах заметно снижается.

Ширмовые пароперегреватели представляют собой систему труб, образующих плоские плотные панели с входными и выходными коллекторами. Ширмы размещают в верхней части топки на расстоянии 600 – 1000 мм одна от другой вертикально или горизонтально. Они являются радиационно-конвективными поверхностями, их тепловосприятие складывается из значительной доли радиационного излучения от ядра факела и раскаленных газов в объеме между ширмами и доли конвективного теплообмена, так как газы омывают ширмы продольно-поперечным потоком со скоростью 5 – 8 м/с. Ширмовые перегреватели обычно получают 20 – 40% всего тепловосприятия пароперегревателя. Ширмы из плавниковых труб меньше шлакуются, легче очищаются от наружных загрязнений.

Вопрос

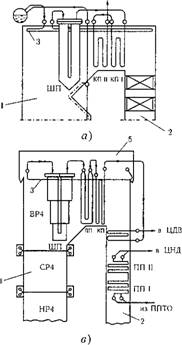

Поскольку тепловосприятие пароперегревателя при высоком и сверхкритическом давлении пара достаточно большое (35% и более общего тспловосприятия поверхностей котла), его выполняют комбинированным, включающим все три вида (радиационный настенный, полурадиационный ширмовой и змеевиковый конвективный). На рис. 2.10 показан один из первоначальных вариантов такого комбинированного пароперегревателя на барабанных котлах высокого давления.

В целях обеспечения надежности работы металла поверхностей следует учитывать, что радиационный пароперегреватель как правило, получает тепло из области топки, где высокие тепловые потоки, что определяет заметное превышение температуры наружной поверхности трубы по отношению к температуре проходящего по ней пара и разверку температур в отдельных (более сильно обогреваемых) трубах по сравнению со средней расчетной.

Поэтому обычно радиационная часть пароперегревателя имеют место на начальном этапе перегрева пара, когда его температура еще невелика, что облегчает условия работы металла. Также с достаточно высокими средними тепловыми напряжениями и в условиях заметной неравномерности температур газового потока работают полурадиационные поверхности, которые обычно располагают в средней зоне перегрева пара. Завершающий Этап перегрева осуществляют в змеевиковых конвективных пакетах, расположенных в зоне более низких температур газов и тепловых потоков, но так, чтобы температурный напор в выходном («горячем») пакете был F, e ниже 200-250°С, иначе поверхность пакета, выполненного из наиболее качественной легированной стали, будет чрезмерно большой.

|

|

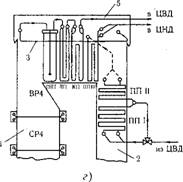

Рис. 2.11. Компоновка пароперегревателей в барабанных и прямоточных паровых котлах: а — в барабанном котле высокого давления; б — то же в котле большой мощности; в — в прямоточном котле при сверхкритическом давлении и сжигании твердого топлива; г — то же при сжигании газа и мазута; 1 — топочная камера; 2 — конвективная шахта; 3 — радиационный потолочный и настенный пароперегреватель; 4 — радиационные топочные панели; 5 — уплогнительный короб потолка котла (шатер). Виды пароперегревателей: ШП — полурадиационный ширмовый; ЛП — ленточный; КП — змеевиковый конвективный; ПрП — промежуточный. Другие обозначения: НРЧ — нижняя радиационная часть; СРЧ — средняя радиационная часть; ВРЧ — верхняя радиационная часть; ЦВД — цилиндр высокого давления турбины; ЦНД — цилиндр низкого давления турбины; ППТО — паро-паровой теплообменник.

Рис. 2.11. Компоновка пароперегревателей в барабанных и прямоточных паровых котлах: а — в барабанном котле высокого давления; б — то же в котле большой мощности; в — в прямоточном котле при сверхкритическом давлении и сжигании твердого топлива; г — то же при сжигании газа и мазута; 1 — топочная камера; 2 — конвективная шахта; 3 — радиационный потолочный и настенный пароперегреватель; 4 — радиационные топочные панели; 5 — уплогнительный короб потолка котла (шатер). Виды пароперегревателей: ШП — полурадиационный ширмовый; ЛП — ленточный; КП — змеевиковый конвективный; ПрП — промежуточный. Другие обозначения: НРЧ — нижняя радиационная часть; СРЧ — средняя радиационная часть; ВРЧ — верхняя радиационная часть; ЦВД — цилиндр высокого давления турбины; ЦНД — цилиндр низкого давления турбины; ППТО — паро-паровой теплообменник.

|

Часто первый конвективный («холодный») пакет устанавливают также в зоне умеренных температур газов. Это позволяет использовать для выполнения пакета более дешевую углеродистую сталь (при температуре стенки f <: 450°С). На рис. 2.11 приведены характерные типы компоновок паро - нерегревательных поверхностей для барабанных котлов высокого давления пара (ВД) и прямоточных котлов сверхкритического давления (СКД). Вариант (рис. 2.11, а) характерен для котлов относительно небольшой паропроиз - водительности (D < 116,6 кг/с) при давлении парар < 13,8 МПа. Такие паровые котлы не имеют промежуточного пароперегревателя, а пароперегреватель ВД располагается на выходе из топки и в горизонтальном газоходе. Вариант компоновки (рис. 2.11,6, в) применяется на барабанных ц прямоточных котлах электрической мощностью 200-300 МВт (D = 186-278 кг/с) с промежуточным перегревом пара. При этом на прямоточных котлах перегрев пара начинается в экранах средней (СРЧ) и верхней (ВРЧ) радиационных частей топки, как показано на рис. 2.11, Здесь выходная («горячая») ступень пароперегревателя ВД или СКД вынесена в верхнюю часть опускной конвективной шахты, где исключается интенсивное прямое тепловое излучение из ядра факела в топке и ниже температура греющих газов.

На газомазутных (барабанных и прямоточных) котлах горизонтальный газоход может быть развит в глубину (по ходу газов), тогда, в основном, поверхности пароперегревателя (высокого давления и промежуточного перегрева) размещаются в нем (рис. 2.11, б, г). Они выполнены вертикальными и подвешены за коллектора, находящиеся в уплотнительном коробе. Такое расположение облегчает систему крепления тяжелых змеевиковых пакетов и обеспечивает наименьшее загрязнение труб снаружи золовыми частицами. На рис. 2.11,г показан вариант компоновки поверхностей пароперегревателя газомазутногокотла СКД большой мощности, отличающийся байпа - сированием по пару части поверхности промежуточного пароперегревателя в целях регулирования температуры пара. В этом случае общая поверхность такого пароперегревателя увеличивается, он занимает значительную часть конвективной шахты, а выходная его ступень размещается в конце горизонтального газохода.

Во всех случаях пароперегреватель ВД или СКД размещен по тракту газов раньше промежуточного пароперегревателя (в зоне более высоких температур газов). Так как плотность пара в промежуточном пароперегревателе и интенсивность теплоотвода от стенки к пару здесь заметно ниже, Чем при ВД, его размещают в зоне температур газов не выше 850°С.

Вопрос

Проектная поверхность пароперегревателя рассчитана так, чтобы при любом сочетании влияющих факторов (самом плохом) эта поверхность обеспечивала минимально допустимую температуру перегрева, тогда при всех других сочетаниях факторов в этой поверхности перегрев будет излишним. Он снимается путем охлаждения пара водой в пароохладителе.

Классификация способов регулирования.

Впрыск пароохладителя:

|

Поверхностное охлаждение:

| |||

|

|

|

|

Остановимся более подробно на некоторых из вышеперечисленных методах.

Впрыск питательной воды.

При впрыски питательной воды в перегретый пар, все примеси воды попадают в пар, поэтому этот способ регулирования возможно использовать при высоком качестве питательной воды. Этот способ используется на прямоточных котлах, где впрыскивается питательная вода высокой степени очистки.

Впрыск собственного конденсата.

|

В основном используется на крупных барабанных котлах. Суть в том, что отбирается часть насыщенного пара из барабана, направляется в специальный конденсатор поверхностного типа, где конденсируется питательной водой. Полученный конденсат большой чистоты впрыскивается в пар (рис. 33.).

|

Надо обратить особое внимание на тот факт, что в данной схеме имеет место авторегулирование. Так при увеличении нагрузки увеличивается температура перегрева и значит надо увеличить расход воды на впрыск. С другой стороны при увеличении нагрузки увеличивается сопротивление пароперегревателя, уменьшается давление пара в пароохладителе и автоматически увеличивается расход воды на впрыск.

Байпасирование на промышленном паре.

|

Суть в том, что мы передаем часть тепла от первичного пара вторичному (см. рис.34.), причем часть, либо весь вторичный пар мы можем пропустить мимо паропарового теплообменника (ППТО).

Газовые методы регулирования.

В настоящее время газовые методы регулирования не используются, но они перспективны с точки зрения экологичности технологического процесса.

Газовая рециркуляция.

Часть газов с температурой до 500оС специальными вентиляторами отбирается из конвективной шахты и подается в топку, в верхнюю или нижнюю часть. Эта часть рециркуляции называется долей рециркуляции. Идея регулирования состоит в изменении тепловосприятия отдельных поверхностей нагрева при изменении доли рециркуляции.

Изменение положения факела в топке.

Осуществляется

1. поворотом угловых прямоточных горелок в вертикальной плоскости на ±15°

2. отключением мельниц;

3. управление непосредственно горелочными устройствами.

Вопрос

Водяные экономайзеры

Водяные экономайзеры является неотъемлемой частью современного парогенератора. Экономайзер благодаря применению труб небольшого диаметра является недорогой и компактной поверхностью нагрева, в которой эффективно используется теплота уходящих газов. В связи с этим у современных парогенераторов водяной экономайзер воспринимает до 18 % общего количества теплоты, переданной через поверхности нагрева парогенератора,

В водяных экономайзерах в зависимости от вида топлива и КПД парогенератора при нагреве воды на 1 К продукты сгорания охлаждаются на 2-3 К. В зависимости от температуры, до которой вода подогревается в экономайзере, их делят на некипящие и кипящие. Некипящими называют экономайзеры, в которых по условиям надежности их работы подогрев воды производится до температуры на 40 К меньшей, чем температура насыщения в барабане парогенератора. В кипящих экономайзерах происходит не только подогрев воды, но и частичное ее испарение. Массовое содержание пара в смеси на выходе из кипящего экономайзера доходит до 15%, а иногда и более. Гидравлическое сопротивление водяного экономайзера по водяному тракту для парогенераторов среднего давления не должно превышать 8 % рабочего давления в барабане.

В зависимости от металла, из которого изготовляются водяные экономайзеры, их разделяют на чугунные и стальные. Чугунные водяные экономайзеры изготовляются для работы при давлении в барабане парогенератора до 2,4 МПа, а стальные могут применяться для любых давлений.

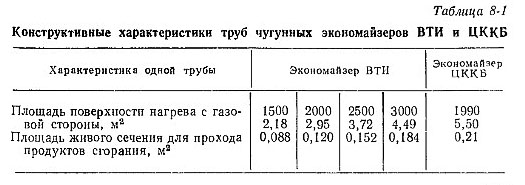

Чугунный водяной экономайзер состоит из ребристых чугунных труб. Труба выпускаемых в настоящее время экономайзеров конструкции ВТИ показана на рис. 8-4, а конструктивные данные труб различной длины приведены в 8-1.

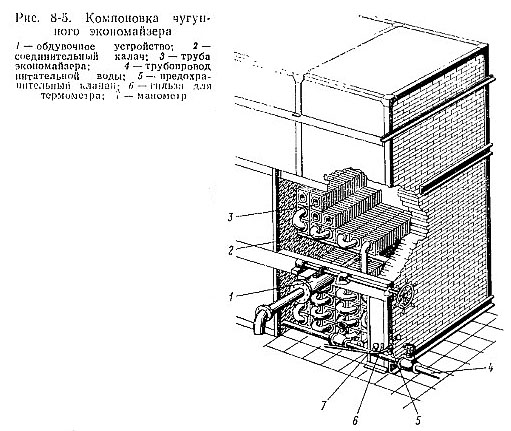

Трубы соединяются между собой посредством калачей, как показано на рис. 8-5. Питательная вода последовательно проходит по всем трубам снизу вверх, что обеспечивает удаление воздуха из экономайзера. Продукты сгорания проходят через зазоры между ребрами труб.

На рис. 8-5 показан общий вид экономайзера, собранного из описанных чугунных труб. Число труб в ряду выбирается из условия получения скорости продуктов сгорания в экономайзере в пределах 6-9 м/с при поминальной паропроизводительности парогенератора. Число горизонтальных рядов в экономайзере выбирается из условия получения необходимой поверхности нагрева.

В чугунных, водяных экономайзерах недопустимо кипение воды, так как это приводит к гидравлическим ударам и разрушению экономайзера. Поэтому чугунные экономайзеры всегда работают как некипящие.

Продукты сгорания в экономайзере целесообразно направлять сверху вниз для создания противоточной схемы движения воды и газов, при которой обеспечиваются лучшие условия теплообмена и минимальная поверхность нагрева экономайзера. Компоновка поверхности нагрева чугунного водяного экономайзера может производиться в одну или две колонки. При компоновке не рекомендуется принимать к установке в одном ряду менее трех и более восьми труб. Для обеспечения удовлетворительной наружной очистки поверхности нагрева водяного экономайзера обдувочный аппарат не должен обслуживать более четырех труб в горизонтальном ряду и более восьми горизонтальных рядов. Через каждые восемь рядов следует предусматривать разрыв между трубами не менее 600 мм для установки обдувочного аппарата, осмотра и ремонта экономайзера.

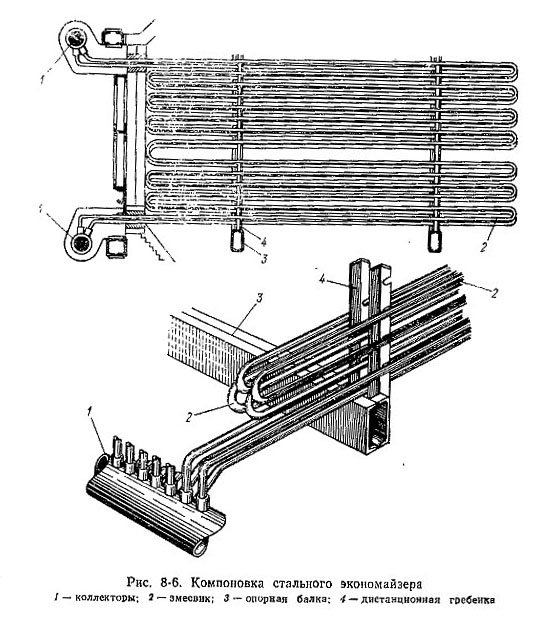

Стальные экономайзеры изготовляются из труб диаметром от 28 до 38 мм, которые изгибаются в змеевики. Змеевики водяного экономайзера обычно размещают в опускном газоходе при поперечном омывании их продуктами сгорания. Расположение змеевиков чаще всего шахматное, но может быть и коридорное.

Коллекторы водяного экономайзера имеют круглую форму, л в промышленных котлах их обычно размещают за пределами газохода, укрепляя на опорах. Для разгрузки мест присоединения змеевиков к коллекторам от веса самих змеевиков, заполненных водой, их обычно подвешивают с помощью специальных подвесок к каркасу котла или опирают на каркас с помощью опорных стоек. Для сохранения шага змеевиками к опорным стойкам приваривают гребенки.

На рис. 8-6 показана компоновка стального водяного экономайзера. Питательная вода поступает в нижний коллектор, и, пройдя по параллельно включенным змеевикам, направляется в промежуточный коллектор экономайзера для выравнивания распределения воды по отдельным змеевикам. Установка промежуточных коллекторов особенно необходима, если в экономайзере происходит частичное парообразование, так как перемешивание должно производиться до начала парообразования. При этом недогрев воды на входе в кипящую часть поверхности нагрева экономайзера должен составлять не менее 40 К.

Для облегчения монтажа экономайзера отдельными блоками, удобства выполнения ремонтных работ и облегчения очистки поверхности нагрева от летучей золы поверхность разбивается на отдельные части (пакеты). Высота пакета не превышает 1,5 м при редком расположении труб и 1 м - при тесном. Между пакетами предусматриваются разрывы 600-800 мм.

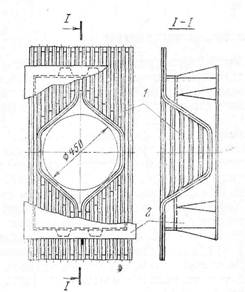

В последние годы плавниковые трубы (см. рис. 5-26) находят применение не только для мембранных экранных поверхностей нагрева газоплотных котлов, но и для мембранных водяных экономайзеров. Мембранный водяной экономайзер, изготовленный Подольским машиностроительным заводом имени С. Орджоникидзе, был испытан на котле производительностью 75 т/ч при сжигании сланцев. Испытанный мембранный экономайзер состоял из 10 мембранных пакетов, изготовленных из плавниковых труб 32x6 мм (схема экономайзера показана на рис. 8-7). Как показали испытания и опыт эксплуатации, экономайзер работает надежно без термических деформаций мембранных пакетов (прогибов, выпучиваний).

Развивая конструкцию мембранных водяных экономайзеров, Подольский завод разработал мембранно-лепестковые водяные экономайзеры. Мембранно-лепестковая конструкция состоит из цельносварных мембранных панелей, на проставки которых поперек приварены частые и тонкие лепестки. В поперечном потоке газов лепестки омываются продольно, но, имея небольшую длину (равную ширине проставки), они работают как входные

элементы с высокой эффективностью и существенно улучшают коэффициент оребрения мембранной панели. При этом пара ле-пестков, располагающихся на проставке, по высоте не превышают диаметра труб и не приводят к увеличению габаритов экономайзера (в отличие от поперечного оребрения на трубах). Это создает компактность пучка и позволяет производить ремонт выемкой отдельного змеевика из пакета. Компактность в таких мембранно-лепестковых змеевиках приблизительно в 1,5-2 раза выше, чем поперечно оребренных. Мембранно-лепестковая поверхность нагрева, разработанная Подольским заводом, не имеет подобных аналогов за рубежом.

При сжигании газообразного топлива для конденсации водяных паров из продуктов сгорания (используется теплота, выделяющаяся при конденсации водяных паров) применяют контактные экономайзеры. Нагрев воды в них осуществляется за счет непосредственного контакта нагреваемой воды с продуктами сгорания. Контактный экономайзер располагается после всех поверхностей нагрева котлоагрегата. Вода, нагреваемая в нем, должна деаэрироваться и может быть использована для технологических нужд или горячего водоснабжения.

При сжигании твердых многозольных топлив наблюдается золовый износ змеевиков стальных водяных экономайзеров, который особенно значителен в местах повышенных скоростей и концентраций уноса в продуктах сгорания. Для защиты стальных экономайзеров от золового износа при сжигании высокозольных топлив в местах, подверженных износу, устанавливают накладки или защитные манжеты.

При наиболее часто применяемой П-образной компоновке котла и сжигании твердого топлива змеевики водяного экономайзера рекомендуется располагать параллельно задней степе котла. Это облегчает ремонт змеевиков, так как износу подвергаются не все змеевики, а только прилегающие к внешней стене шахты, потому что повышенные скорости и концентрации золы будут на внешней образующей поворота. Поперечное расположение змеевиков допускается при сжигании жидких, газообразных и малозольных твердых топлив.

Для смывания пузырьков воздуха с внутренней поверхности змеевиков скорость воды в трубах некипящей ступени должна быть не менее 0,3 м/с и не более 1,5 м/с во избежание чрезмерного сопротивления экономайзера. В кипящей ступени экономайзера скорость воды должна быть не менее 1 м/с.

При питании экономайзера водой с низкой температурой (близкой к температуре точки росы) происходит коррозия наружной поверхности вследствие конденсации водяных паров из продуктов сгорания. Однако исследования коррозии низкотемпературных поверхностей нагрева показали, что концентрация S03 в продуктах сгорания и температура точки росы не определяют однозначно скорости коррозии, хотя и влияют на нее. Исследования, выполненные ВТИ, показали, что на скорость коррозии влияют также аэродинамические факторы.

Основными путями уменьшения низкотемпературной коррозии водяных экономайзеров являются: повышение температуры стенки поверхности нагрева, применение присадок (жидких, минеральных или газообразных), ведение процесса горения с минимальными коэффициентами избытка воздуха, систематическая очистка поверхности нагрева от золовых отложений, ликвидация застойных зон и равномерное омывание поверхности нагрева продуктами сгорания. Повышение температуры стенки труб экономайзера осуществляется путем подачи деаэрированной воды с температурой 103-104 °С. При установке вакуумных деаэраторов температура воды, поступающей в экономайзер, не должна быть ниже 70 °С.

При наличии растворенного в питательной воде кислорода или углекислого газа происходит интенсивная коррозия внутренней поверхности нагрева экономайзера. Особенно быстро выходят из строя вследствие коррозии стальные экономайзеры, имеющие небольшую толщину стенки труб по сравнению с чугунными. Интенсивность коррозии возрастает при пониженных нагрузках котла вследствие уменьшения скорости воды в трубах экономайзера. Коррозии подвергаются в первую очередь участки, на которых имеются местные сопротивления (повороты, прикипевший шлам, колечки сварочного грата). Для предотвращения коррозии внутренней поверхности нагрева водяных экономайзеров содержание растворенного в питательной воде кислорода не должно превышать значений, указанных в табл. 6-1.

Схемы включения некипящих и кипящих водяных экономайзеров в общий водяной тракт парогенератора различны. В соответствии с требованием правил Госгортехнадзора чугунные экономайзеры должны быть отключаемыми по водяному тракту и тракту продуктов сгорания (иметь обводный газоход для пропускания продуктов сгорания мимо экономайзера). При этом правилами Госгортехнадзора разрешено выполнять индивидуальные чугунные экономайзеры не отключаемыми по водяному тракту при условии непрерывного питания котла водой с помощью автоматического регулятора, устанавливаемого на входе воды в экономайзер.

Обводный газоход для отключения индивидуального водя-ного экономайзера по тракту продуктов сгорания необязателен при наличии сгонной линии, обеспечивающей постоянный пропуск воды через экономайзер в случае повышения температуры воды после пего. Пользоваться сгонной линией приходится при растопке котла. Схема включения чугунного экономайзера с устройством сгонной линии и размещением необходимой арматуры показана на рис. 8-8.

Стальные экономайзеры, в которых допускается закипание воды, как правило, выполняются не отключаемыми по водяному тракту и тракту продуктов сгорания. Во избежание превращения всей воды, находящейся в экономайзере, в пар при растопке парогенератора предусматривается рециркуляционная линия. Эта линия соединяет входной коллектор экономайзера с барабаном парогенератора и обеспечивает поступление воды в экономайзер при ее испарении в период растопки. На линии рециркуляции устанавливается вентиль, который открывается при растопке парогенератора и закрывается при включении парогенератора в паровую магистраль. Схема включения стального экономайзера с линией рециркуляции и необходимой арматурой показана на рис. 8-9.

Вопрос

РЕКУПЕРАТИВНЫЕ И РЕГЕНЕРАТИВНЫЕ ВОЗДУХОПОДОГРЕВАТЕЛИ ДЛЯ КОТЕЛЬНЫХ УСТАНОВОК

С целью увеличения температуры горения и коэффициента полезного действия котла современные котельные установки оборудованы воздухоподогревателями. В котлы для лучшего сгорания топлива направляется подогретый воздух от воздухоподогревателя.

При установке воздухоподогревателей необходимо также устанавливать дымососы и вентиляторы для подачи воздуха в топку. При наличии в котельной экономайзера и воздухоподогревателя обычно первым по ходу газов устанавливают экономайзер, а затем — воздухоподогреватель.

По принципу работы воздухоподогреватели разделяют на рекуперативные и регенеративные (вращающиеся).

В рекуперативных воздухоподогревателях тепло, заключенное в дымовых газах, передается воздуху через стенки воздухоподогревателя. Они бывают двух типов: пластинчатые и трубчатые.

Пластинчатый воздухоподогреватель представляет собой систему чередующихся вертикальных и горизонтальных каналов из стальных листов толщиной 2—3 мм.  По вертикальным каналам протекают газы, а по горизонтальным — воздух вниз или вверх в зависимости от расположения воздухоподогревателя.

По вертикальным каналам протекают газы, а по горизонтальным — воздух вниз или вверх в зависимости от расположения воздухоподогревателя.

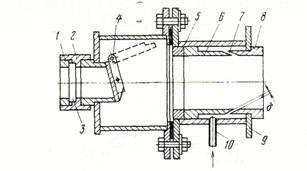

Трубчатый воздухоподогреватель, состоящий из отдельных секций. К. двум трубным доскам приваривают или в них развальцовывают трубы, по которым проходят сверху вниз отходящие газы; воздух направляется горизонтальными газоходами.

В процессе эксплуатации трубы трубчатых воздухоподогревателей подвергаются коррозии вследствие разъедания их сернистыми газами, а также износу от летучей золы в местах сопряжения их с трубными досками со стороны входа газа и с внутренней стороны. Возникают также повреждения сварных швов в местах крепления труб к трубным доскам и нарушаются плотности линзовых компенсаторов подвижных трубных досок с каркасом или рамой воздухоподогревателя.

Пораженные коррозией трубы перерезают газовым резаком около средней трубной доски; обе половины трубы удаляют. Приваренные к трубным доскам концы труб освобождают путем сплавления сварного шва резаком.

Трубные отверстия верхней и нижней трубных досок зачищают от следов сварки. При этом для верхней трубной доски применяют райбер, соответствующий диаметру трубного отверстия, с приводом от пневматической или электрической машинки. Для нижней трубной доски приводную машинку с райбером поддерживают снизу рычажным устройством или другим приспособлением. В случаях, если отсутствует райбер и механический привод, зачистку трубных отверстий от следов электросварки можно производить специальной оправкой с вогнутым рабочим кожухом. При этом рабочий конец наставляют на сварной шов, по другому концу оправки наносят удары кувалдочкой. Вновь устанавливаемую трубу составляют из двух половин по длине. Нижнюю часть выполняют обычно на 200—300 мм длиннее, чем верхнюю. Это делают для того, чтобы стык труб располагался вне средней трубной доски и соблюдались по возможности удобства сварки этого стыка. При ремонте сначала устанавливают более длинную часть трубы, конец которой пропускают сверху вниз через среднюю трубную доску, а затем через нижнюю, которую временно крепят хомутиком или клиньями. После установки верхней части трубы обе части стыкуют на удобном расстоянии от средней трубной доски. Для стыковки применяют центровочный хомутик или вставляют на стык разрезное кольцо. Сварку стыка производят газовой горелкой с особой осторожностью, чтобы не пережечь тонкую (1,5 мм) стенку груб.

При замене небольшого количества изношенных труб воздухоподогреватель ремонтируют на месте. При необходимости замены асбестового уплотнения подвижной трубной доски приваренную планку срезают и после замены асбеста ее снова устанавливают и приваривают.

Ремонт чугунных воздухоподогревателей заключается в наружной очистке элементов от золы и в устранении утечки воздуха за счет уплотнений мест стыков нагревательных элементов. В случае, если чугунный воздухоподогреватель забит сцементированной золой, то для очистки элементы разбирают и снимают с места. При сборке на стыке необходимо применять мастику следующего состава, проц. по весу: цемент—40; асбест—16; жидкое стекло— 10; вода —34.

На плотность воздухоподогреватель испытывают в следующем порядке. После очистки закрывают все люки и лазы с воздушной стороны и включают дутьевые вентиляторы. Через 3—5 мин после их включения в струю всасываемого воздуха подмешивают мелкоразмолотый мел. С появлением в топке забеленного мелом воздуха дутьевые вентиляторы выключают и осматривают воздушный тракт от дутьевых вентиляторов до мест входа горячего воздуха в топку. Все повреждения (щели, неплотности) в воздухоподогревателе и по воздушному тракту обнаруживают по белому меловому налету, оседающему на дефектных местах. Неплотности, обнаруженные при осмотре, отмечают мелом. Этим же методом осматривают и отмечают дефекты с газовой стороны. Места неплотностей могут быть обнаружены с помощью зажженного факела при включенном дутьевом вентиляторе после чистки воздухоподогревателя и закрытия лазов и люков воздушной стороны. Места неплотностей с воздушной стороны определяют по отклонению факела, а места присосов с газовой стороны при работающем дымососе и включенном дутьевом вентиляторе — по втягиванию факела в месте неплотности.

В регенеративных воздухоподогревателях одна и та же поверхность нагрева вращаясь обогревается газами, затем охлаждается воздухом, нагревая его. Этот тип воздухоподогревателей в основном применяют на котлах большой мощности.

Регенеративный воздухоподогреватель представляет собой неподвижный цилиндрический корпус, разделенный секторными плитами на две части. В одну из этих частей по специальным патрубкам поступают газы, а в другую — воздух. Внутри корпуса находится ротор, состоящий из отсеков с механическими нагревательными элементами. Скорость вращения ротора составляет 3—8 об/мин. Ротор состоит из отдельных секций, которые легко вставляются и удаляются, благодаря чему ускоряется производство ремонтных работ. Каждая секция состоит из плотной металлической набивки (гофрированные нагревательные пластины), образующей поверхность нагрева. Вращение ротора осуществляется электродвигателем через редуктор.

Основными повреждениями регенеративных воздухоподогревателей являются износ нагревательных пластин и уплотнений, занос золой нагревательных пластин и образование на них твердых отложений, коробление и износ стенок цилиндра ротора, износ цапф и подшипников ротора, а также износ редуктора. Нагревательные пластины до ремонта необходимо обдуть сжатым воздухом давлением 4—6 ат. Если на нагревательных пластинах вращающегося подогревателя имеются твердые отложения, то вместо обдувки чистят вынутые пластины. Перед выемкой пакетов (секций) с нагревательными пластинами все отсеки в роторе маркируют порядковыми номерами, подсчитывают количество пластин в каждом пакете и результаты подсчета вносят в формуляр. Затем специальными крючками и клиньями вынимают пакеты. Во избежание перекоса пакеты удаляют одновременно из двух противоположных отсеков, на пример из 1 и 10-го. В случае, если конструкция воздухоподогревателя не позволяет одновременно удалять пакеты из двух отсеков, то их удаляют поочередно с проворачиванием ротора. От твердых отложений пластины очищают вращающимся стальным ершом с приводом от электродвигателя, а в труднодоступных местах - скребками или стальными ми щетками. После очистки пластин снимают верхние и нижние окружные и радиальные уплотнения и осматривают их, изношенные заменяют, а покоробленные правят, затем проверяют их на полное прилегание по контрольной плите.

По окончании ремонта пластин и уплотнений выравнивают цилиндр ротора в вертикальной и горизонтальной плоскостях. В горизонтальной плоскости выравнивают при помощи реперов, укрепленных на кожухе ротора с противоположных сторон в верхней и нижней частях.

Ротор считают выверенным, если разница в зазорах, замеренных щупом между репером и плитой нижней рамы в четырех точках через каждые 90°, не превышает 2 мм снизу и сверху ротора. После этого на цилиндре ротора ставят окружные и радиальные уплотнения в виде стальных полос, которые устанавливают снизу и сверху цилиндра ротора по всей окружности.