Изучение и описание технологической схемы оборудования, и систем автоматизации.

Бестарное хранение муки БХМ – один из основных вопросов при организации и планировании хлебопекарного или кондитерского производства, а также мини-пекарен и цехов при гипермаркетах.

Основными преимуществами использования современных систем бестарного хранения муки (БХМ) являются автоматизация производственного процесса, получение точной информации о текущем состоянии и объеме продукта в силосах и т.д.

Обычно, специалисты понимают под системой бестарного хранения муки БХМ и других сыпучих пищевых продуктов целый комплекс оборудования. Основными составляющими подобных комплексов являются силоса для хранения сыпучего продукта, а также транспортные системы, позволяющие перемещать сыпучие материалы от силосов в технологические бункера и далее к технологическому оборудованию.

Силоса подразделяются на три вида: стеклопластиковые, металлические (из нержавеющей стали) и тканевые силоса. Основные различия между ними состоят в материале изготовления, объемах хранящегося продукта и условий для хранения. Так, например, тканевые силоса подходят для относительно небольших объемов хранения и только в закрытых складах; металлические – для хранения значительных объемов муки в закрытых складах; стеклопластиковые силоса (пластиковые силоса) подходят для открытых площадок.

Помимо силосов, с учетом характеристик продукта и условий хранения, подбирается специальная система дополнительного оборудования – датчики уровня муки в силосе, системы обрушения свода силосов, - создается программное обеспечение для управления работой.

Системы транспортирования сыпучего продукта также подразделяются: по объему передаваемого продукта, по скорости и условиям транспортировки, по расположению и конфигурации трасс.

Выделяют спиральные транспортные системы (основой которых становится спираль внутри трубы), пневматические и вакуумные (работают за счет нагнетания или всасывания воздуха в системе).

Конструкторская разработка и проектирование транспортных систем и силосов - один из важнейших этапов при работе с заказчиком. Зачастую, индивидуальные особенности производственных помещений и их технические характеристики не позволяют применять стандартизированные решения. Это является причиной создания оригинальных технических и инженерных решений, позволяющих точно выполнить требования клиентов по объемам хранения муки и скорости ее подачи в тестоприготовительное отделение.

Использование в системе управления промышленных контроллеров позволяет гибко настраивать систему и алгоритмы работы оборудования под конкретные требования клиента.

Кроме того, в системе управления, уже в базовом варианте, заложены основы для максимально упрощенных действий по дальнейшей модернизации системы управления до требуемого уровня автоматизации.

Каждый из элементов системы программного обеспечения выполняет определенные функции в технологической линии, обеспечивая эффективную работу всего комплекса оборудования.

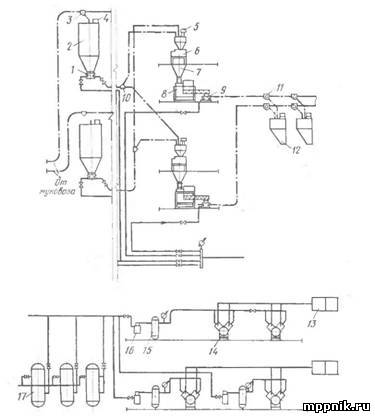

Схемы бестарных установок для муки:

Существует несколько схем установок для бестарного хранения муки с применением различных конструкций силосов (бункеров) и способов транспортирования.

В настоящее время для складских установок используются в основном бункера марки ХЕ-160а конструкции Гипропищепрома, марок М-111 и М-118 конструкции ВНИИХПа и марок ХБУ и ХБЮ конструкции ВНИЭКИпродмаша. Широко распространены бестарные установки со смешанным способом транспортирования муки и аэрозольтранспортом.

Все системы пневмотранспорта можно свести к трем видам: низкого, среднего и высокого давления.

Пневмотранспорт среднего и высокого давления объединяется одним названием — пневмотранспорт повышенного давления. Его также понято называть аэрозольтранспортом.

Мука из автомуковоза подается с помощью переключателей в бункера, в которых установлены фильтры. Из бункеров мука посредством роторных питателей и переключателей направляется в над- весовой бункер, снабженный фильтром, автовесы, подвесовой бункер и бурат (машина для просеивания сыпучих материалов через сито, натянутое на вращающемся барабане круглой, конической, призматической, пирамидальной формы). Отсюда просеянная и очищенная мука через питатель направляется с помощью переключателя в производственные силосы. Подготовка сжатого воздуха осуществляется в компрессорах, куда воздух поступает через фильтры-глушители. Далее сжатый воздух проходит очистку во влагомаслоотделителе и фильтре и направляется в ресиверы. Затем через воздухораспределительную гребенку он подается в питатели и к другим потребителям.

В качестве примера бестарной установки со смешанным способом транспортирования муки могут служить две схемы: с аэрозольным транспортированием муки от муковоза в бункер бестарного хранения и далее внутризаводским механическим транспортом; с аэрозольный транспортированием муки от муковоза в бункер бестарного хранения, затем через питатель в автовесы и далее внутризаводским механическим транспортом.

Рис. 1. Схема бестарной приемки, хранения и внутризаводского аэрозольтранспорта

муки:

1 — питатель; 2—-бункер для хранения муки; 3, 10, 11— переключатели; 4. 5, 16— фильтры; 6 — автовесы; 7 — подвесовой бункер; 5—бурат-просеиватель; 9 — питатель; 12 — бункер производственный- 13 — фильтр-глушитель; 14 — компрессор; 15 — влагомаслоотделитель; 16 — ресивер

В первом случае нет необходимости иметь свою компрессорную станцию или воздуходувки, так как автомуковоз имеет компрессорную установку. Это является преимуществом данной схемы.

Мука из муковоза по мукопроводу через переключатель поступает в бункер бестарного хранения. Отсюда с помощью дозатора и шнеков она подается в норию, затем в бурат и в автомукомер.

В других подобных схемах после бурата мука направляется в автовесы и оттуда нориями и шнеками подается в производственные силосы.

В качестве примера второй схемы бестарной установки со смешанным способом транспортирования муки может служить действующая схема бестарной установки предприятия, имеющего собственную компрессорную станцию.

Рис. 2. Технологическая схема приема и хранения муки: 1— муковоз; 2 — запасной мукопровод; 3 — основной мукопровод; 4 — лаз; 5 — переходной трехходовой кран; 6—смотровой лаз; 7 — фильтр; 8 — бункер; 9— распределительный шнек; 10 — завальная яма; 11 — электрощит; 12 — нория; 13 — просеиватель

Мука от муковоза по рукаву через приемный щиток и мукопровод поступает в силос для бестарного хранения. Направление движения муки

в силосе изменяется с помощью двухпозиционных переключателей. Транспортирующий муку воздух удаляется через фильтр. Мука из силоса выходит с помощью питателя и по мукопроводу через двухходовой переключатель направляется в фильтр-разгрузитель и автовесы. Далее она поступает в подвесовой бункер, норию, бурат и шнеками подается в производственные силосы, дрожжевые и опарные отделения. Для аэрации силосов бестарного хранения установлен вентилятор.

Если в первом случае валку муки можно подготавливать путем изменения частоты вращения ротора в дозаторах, то во втором это делается с помощью роторных питателей с вариаторами скоростей.

В целях ускорения и удешевления строительства бестарных установок на действующих предприятиях смешанной схеме отдают предпочтение. Так, на Минском хлебозаводе № 2 при разработке плана технического развития завода и в целях ликвидации ручного труда было принято решение переоборудовать существующий тарный склад в склад бестарного хранения муки, использовав имеющийся внутризаводской механический транспорт.На рис. 2 приведена схема работы установки.

Описание работы ПЭС:

Схема предусматривает два режима управления – ручной и дистанционный автоматизированный(ДАУ),заполнением приемного бункера I-30-линия или 2-30 – линия2.Схемы обеих линий полностью аналогичны ,поэтому описание работы схемы для линии I- аналогічно для линии 2.

Выбор разгружаемого складского силоса I-CI … I-C3(агр. I-II … I-I3) осуществляется переключателем I-SAI,который расположен в щите магнитных пускателей I-ЩМП.

До пуска линии оператор устанавливает переключатель I-SAI в положение”Авт.”,а переключатель I-SA29для разгрузки муки, например, из силоса I-C2) в положение 2.При этом, в складе БХМ загорается сигнальная лампа I-HLI,предупреждающая обслуживающий персонал о том, что линия включена в режим ДАУ.

Для пуска линии оператор нажимает кнопку “Пуск”(I-SBI).При этом, если давление в магистрали в норме, включено реле I-KPI) включается реле I-KI,которое своим замкнутым контактом I-25,I-26 подготавливает цепь самоблокировки, а замкнутым контактомI-2I,I-3I включает реле I-KTI,I-KT2.Последнее своим контактом I-2I,I-36,включает реле I-KT3,которое своим з. контактом I-24,I-26 обеспечивает цепь самоблокировки реле I-KI, з. контактом I-404,I-4II включает сигнальную лампу I-HL2(линия включена), з.контактом I-45,I-46 и I-46,I-47 подготавливает цепь включения пускателя I-22KM2,управляющего электромагнитным приводом вентиля I-22YI подачи сжатого воздуха к подсилосному питателю(агр. I-22).

З.контакт реле I-KI(I-I,I-7) подает команду на установку переключателей мукопроводов в заданное положение, обеспечивая маршрут транспортирования муки. При этом, по цепи I-I,I-7,I-32-I,I-32-2,I-32-3 включается магнитный пускатель I-32KMI.I и перключатель устанавливается в направление,обеспечивающее разгрузку силоса I-C2(агр. I-I2), а по цепи I-I,I-7,I-32-I,I-32-2,I-32-6,I-33-I2,I-33-I3 включается магнитный пускатель I-33KMI.2 и переключатель устанавливается в положение “на проход”,после чего по цепи I-I,I-7,I-32-I,I-32-2,I-32-6,I-33-I2,I-33-6,I-8 включается реле I-K2,фиксируя набор заданного маршрута. Реле I-K2 своим з.контактом I-47,I-47a включает магнитный пускатель I-2IKM2,который включает электромагнитный привод вентиля I-22YI – начинается продувка мукопровода.

Реле I-KT3,с выдержкой I-I,5с размыкает свой р.контакт I-46,I-47,обеспечивая работу пускателя по самоблокировке и возможность его отключения кнопкой “Стоп”(I-22SB4),установленной непосредственно возле механизма.

По истечении времени продувки(30с) з.контакт реле I-KTI(I-3I,I-37) замыкается и,если мукопровод чист,замыкается минимальный контакт (Р<) манометраI-22BPI, и по цепи I-3I,I-37,I-22-2I,I-38 включается и самоблокируется реле IKP2,на щите загорается сигнальная лампа I-22HLI.

З.контакт реле I-KP2(I-4I,I-42) включает пускатель I-22KMI привода подсилосного питателя(агр. I-22), ареле I-KT4, с выдержкой I-I,5c размыкает свой р.контакт I-42,I-43, обеспечивая работу пускателя по самоблокировке и возможность его отключения местной кнопкой “Стоп”(I-22SB2).На щите загорается сигнальная лампаI-22HL2.На этом пуск линии заканчивается,начинается транспортировка муки.

З.контакт пускателя I-22KMI включает реле I-K3,которое самоблокируется и подготавливается к работе схему управления звуковой аварийной сигнализации(реле I-K4). При достижении верхнего уровня в приемном бункере(агр.I-30) включается реле I-KL2,отключаются реле I-KTI,I-KT2 и I-KP2.Последнее размыкает свой з.контакт I-4I,I-42, пускатель I-22KMI отключается,останавливая питатель,разгрузка силоса I-C2 прекращается,а спустя заданное время продувки(30с) размыкается з.контакт реле I-KT2,отключается реле I-KT3,закрывается вентиль подачи сжатого воздуха,размыкается з.контакт реле I-KT3(I-24,I-26),реле I-KI отключается,схема приходит в исходное состояние.

При необходимости аналогичным образом линия останавливается нажатием на кнопку”Стоп”(I-SB2).

Если,во время транспортировки муки,в силосе образуется свод(прекращается или замедляется выход муки из силоса),падает давление сжатого воздуха перед питателем замыкается минимальный(P<) контакт манометра I-22BP2,включается и самоблокируется реле I-K3 и своим з.контактом I-2I-24,I-52 подает команду на работу электровибраторов I-I2MI,I-I2M2.Если разгрузка силоса возобновляется,давление перед питателем возобновляется,замыкается максимальный (Р>) контакт манометра I-22BP2,реле I-K3 и вибраторы отключаются.

Если во время транспортировки муки давление перед питателем повышается выше нормы,замыкается максимальный(Р>) контакт манометра I-22BPI,что соответствует предзавальному состоянию,реле I-KP2 отключается,привод подсилосного питателя отключается,подача сжатого воздуха к питателю продолжается,на щите загорается мигающим светом сигнальная лампа I-22HLI,включается реле I-K4 и звуковой аварийный сигнал HAI.Оператор кнопкой I-SB2 останавливает линию,устраняет неисправность и вновь включает линию в работу.

В ручном режиме управления все механизмы управляются кнопками,расположенными непосредственно возле управляемых ими механизмов.При этом,переключатель I-SAI должен быть предварительно установлен в положение “Ручн.”-ручное.

Аварийным выключателем (I-22SAI) работа механизмов, при необходимости, может быть запрещена в любой момент времени.

Основные решения по автоматизации технологических процессов:

Схемой автоматизации системы выдачи муки из склада бестарного хранения муки (в дальнейшем БХМ) в приемные бункера предусмотрены 2 режима управления:

- дистанционный автоматизированный (в дальнейшем ДАУ)

-ручной

В режиме ДАУ управление выдачей муки из склада БХМ в приемные бункера (Линии 1 для муки высшего сорта и линия 2 – для муки 1-го сорта) и из последних в производственные бункера (линия 3 для муки высшего сорта и линия 4 для муки 1-го сорта) производится дистанционно со щита контроля и управления (КиУ)

Схемой предусмотрено:

-измерение массы муки с контролем и сигнализацией предельных уровней(нижнего,верхнего и переполнения) в приемных и четырех производственных бункерах основного производства с помощью существующей в цехе цифровой тензометрической системы ЦТС

-контроль и сигнализация нижнего и верхнего уровня муки в производственных бункерах производства вафельных листов(З-Б1),производства тортов(3-Б3) и бункера муки для подсыпки (4-Б1) с помощью датчиков реле уровня РОС101-021

-контроль переполнения циклонов при забивании сит просеивателей(с помощью датчиков-реле уровня РОС101-071)

-контроль давления воздуха в магистралях и перед питателями и защита от завала мукопроводов ,что осуществляется с помощью взрывозащищенных манометров ДМ2005СГ1Ех.

Для обеспечения стабильности давления воздуха в магистралях перед звуковыми соплами (устанавливаемыми перед питателями аэрозольтранспорта муки) предусмотрена установка дистанционно управляемых клапанов 211-40

Для набора маршрута транспортирования муки(определяемого оператором со щита КиУ) предусмотрена установка дистанционно управляемых двухходовых переключателей Ш2-ХМБ-50,для управления подачей сжатого воздуха к питателям –клапаны(вентили)с электромагнитным приводом типа 15 кч888р СВМ.

Подробное описание работы схем управления приведено в описаниях работы в принципиальных электрических схемах.

Щит КиУ располагается в щитовом помещении на 2-ом этаже бисквитного цеха.В этом же помещении находятся щит питания и щиты магнитных пускателей 3-ЩМП и 4-ЩМП,а щиты магнитных пускателей 1-ЩМП и 2-ЩМП располагаются снаружи , неподалеку от склада БХМ(на допустимом от склада расстоянии).

На щите КиУ расположена мнемосхема,в которой в символах оборудования и мкопроводов встроены сигнальные арматуры и цифровые табло тензометрической системы измерения массы муки в приемных и производственных бункерах ,информирующие оператора о маршруте транспортирования муки ,работе или аварийном состоянии механизмов, о достижении заданных предельных уровней муки в бункерах и массе муки ,находящейся в контролируемых приемных и производственных бункерах.

На щите КиУ располоагается также ключи выбора складского силоса для выдачи муки из склада БХМ 1-SA2 и 2-SA2 и ключи выбора производственного бункера для заполнения 3-SA2 и 4-SA2,а также кнопки управления процессом транспортирования муки.

Релейная аппаратура управления размещена внутри панели щита КиУ.Аппаратура питания и защиты цепей управления – в щите питания.

Щит питания запитан от существующего распредпункта РП2,где устанавливается однофазный автоматический выключатель А63МГ.

Защита цепей управления и сигнализации от токов короткого замыкания и отключение щита КиУ осуществляется установленными в щите питания автоматическими выключателями.

Порядок снятия напряжения со щитов приведен на чертежах общих видов щитов и должен быть выполнен на внутренних поверхностях дверей щитов при их изготовлении.

Зануление щитов выполняется путем присоединения к их корпусам(узлам зануления)защитных нулевых проводов и дополнительно к контуру зануления объекта.

Зануление некоторых металлических частей электрооборудования и средств автоматизации,расположенных вне щитов,выполняется специальной жилой питающего кабеля.

При переводе механизмов в режим управления ДАУ по месту (в непосредственной близости от управляемых механизмов) загораются светильники предупредительной сигнализации,предупреждающие обслуживающий персонал о включении

режима ДАУ.

Схемами предусмотрена временная защита,запрещающая внезапный пуск механизмов после восстановления ранее исчезнувшего напряжения.

Для всех механизмов предусмотрена возможность запрета на включения и работы(при возникновении аварийной ситуации или при проведении профилактически или ремонтных работ) специально устанавливаемыми вблизи каждого из механизмов рядом с соответствующими кнопками управления аварийными выключателями.

Подключение кабелей и проводов к щитам выполнить в соответствии с соответствующими схемами подключений.

Подключение кабелей к электрооборудованию и средствам автоматизации,расположенными вне щитов, выполнить в соответствии со схемами внешних соединений электрических проводок.

Монтаж приборов и средств автоматизации и кабельных связей должен выполняться с соблюдением требований настоящего проекта,техописаний на приборы и строительных норм и правил СНиП 3.07-85 и СНиП 3.05 06-85.

Аппаратура по месту:

· Манометр МП4-У(показывающий без фланца с радиальным штуцером 0-1,6МПа) 15шт

· Манометр ДМ 2005 Сг1Ех(взрывозащищенный,показывающий и сигнализирующий 0-0,25МПа) 10шт

· Манометр ДМ 2005 Сг1Ех(взрывозащищенный,показывающий и сигнализирующий 0-0,4МПа) 14шт

· Комплект из трех датчиков силоизмерительных тензорезисторных типа ТВС-2) 2шт

· Тоже ,но ТВС-2-2,0-0,15-2 4шт

· Датчик-реле уровня с плоским чувствительным элементом РОС 101-071 2шт

· Датчик-реле уровня с чувствительным элементом стержневым изолированным L=0.25м РОС 101-021 3шт

· Датчик-реле уровня с чувствительным элементом стержневым изолированным L=1м РОС 101-021 2шт

· Датчик-реле уровня с чувствительным элементом стержневым изолированным L=1,6м РОС 101-021 1шт

· Пневмоклапан редукционный 122-12 с ручной настройкой 6шт

· Пневмоклапан редукционный 211-40 с пневматическойнастройкой 6шт

Аппаратура,дополнительно устанавливаемая в щите измерения массы:

· Блок сравнения БС 4шт

· Табло цифровое ЦТС.04.000 4шт

Аппаратура устанавливаемая на фасаде щита КиУ:

· Табло цифровое ЦТС.04.000 6шт