Аппараты сухой инерционной очистки газов

К аппаратам сухой инерционной очистки газов относятся простейшие пылеосадительные камеры, жалюзийные аппараты, циклоны в одиночном и групповом исполнении, прямоточные и батарейные циклоны.

Основные преимущества: простота конструкции, определяющая возможность их изготовления на неспециализированном предприятии. Однако, эффективность очистки часто у них недостаточно полна, поэтому многие из аппаратов применяются главным образом в качестве первой ступени очистки газов.

Пылеосадительные камеры относятся к простейшим инерционным золоуловителям, использующим гравитационное осаждение частиц.

Рисунок 6.3 – Пылеосадительная камера

Пылеосадительные камеры применяют только для предварительного осаждения частиц, основная масса которых имеет размер более 100 мкм. В простейших инерционных пылеосадителях используют инерционные силы, благодаря которым частицы стремятся сохранить непрерывность своего движения после поворота потока газов и попадают в бункер. Для большей эффективности очистки необходимо, чтобы частицы находились в этой камере возможно более продолжительное время. Поэтому они громоздкие. Для большей эффективности работы внутри пылеосадительной камеры устанавливают перегородки. Материал для изготовления: кирпич, сборный железобетон, реже сталь.

Эффективность пылеосадительных камер до 50 %.

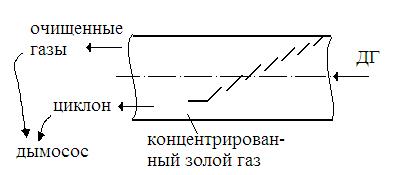

Жалюзийные аппараты занимают меньшую площадь, чем пылеосадительные камеры, так как их основной элемент – жалюзийная решетка может встраиваться в газоходы. Жалюзийный ЗУ состоит из жалюзийной решетки и золоуловителя, обычно циклона.

Рисунок 6.4 – Жалюзийный золоуловитель

Назначение жалюзийной решетки – разделение газового потока на две части. Первая, в значительной мере освобожденная от золы (80-90% всего количества газов). Вторая часть составляет 10-20%, в ней содержится основная масса золы, содержащаяся в дымовых газах, которая затем улавливается в циклонах.

После циклона очищенный газ возвращается в основной поток.

Рисунок 6.5 – Типы жалюзийных решеток

Жалюзийные ЗУ ВТИ с решетками, набираемых из стальных уголков по конструктивному выполнению и методам расчета основных эксплутационных характеристик являются наиболее отработанными аппараты рассмотренного типа. Число лопастей из уголков с размером полки 40х40 могут составлять от 11 до 75 штук. Ширина входной камеры В = 209 ÷ 1425 мм, высота решетки Н = 595 ÷ 4038 мм. Примеры трех конструкций вертикальных решеток ВТИ.

Схема 6.5 а) – решетка не имеет металлической обшивки, её можно устанавливать в газоходах, размеры которых больше размеров входной камеры или устанавливать в газоходах сдвоенными или строенными.

В схеме б) и в) используется металлическая обшивка и размеры входной камеры должны соответствовать размерам газохода. ЗУУ а) и б) выполняют с одной отсосной линией (щелью). Золоуловитель в) – с двумя. Срок службы таких решеток составляет порядка 6 месяцев. Причем снижение эффективности очистки из-за износа наблюдается уже на третьем месяце эксплуатации.

ЗУ ВТИ применяются для очистки дымовых газов от крупных фракций, а также для защиты хвостовых поверхностей нагрева. Можно использовать на небольших котлах, когда установка более эффективных систем невозможна из-за недостатка площади.

Гидравлическое сопротивление жалюзийных ЗУ в зависимости от вида топлива и способа его сжигания применяются следующие:

1) При слоевом сжигании всех видов энергетических топлив, если решетка в горизонтальном газоходе ∆Р = 200-500 Па, если в вертикальном ∆Р = 100-500 Па;

2) При камерном сжигании каменных и бурых углей ∆Р = 200 Па.

Циклоны.В качестве инерционных ЗУ наибольшего распространения получили циклоны (рисунок 6.6), в которых осаждение происходит за счет центробежных сил при вращении потока.

Под действием центробежной силы частицы золы отбрасываются к стенке циклона и вместе с частью газов попадают в бункер. Часть газов, попавших в бункер и освободившихся от пыли, возвращаются в циклон через центральную часть пылеотводящего отверстия, давая начало внутреннему вихрю очищенного газа, покидающего аппарат. Отделение частиц от попавших в бункер газов происходит при перемене направления движения газов на 1800 под действием сил инерции. По мере движения этой части газов в сторону выхлопной трубы к ним постепенно присоединяются порции газов, не попавших в бункер.

К цилиндрическим циклонам относятся: ЦН-11, ЦН-15 и ЦН-24.

Отличительная особенность цилиндрических циклонов – это наличие удлиненной цилиндрической части корпуса, наклон крышки входного патрубка под углом  = 11,15 и 24° , а также выходной трубы к диаметру циклона.

= 11,15 и 24° , а также выходной трубы к диаметру циклона.

Циклоны данного типа могут применяться как в одиночном, так и в групповом исполнении.

Кроме того, существуют конические циклоны. К ним относятся аппараты типа СДК-СН-33; СК-СН-34 с удлиненной конической частью, спиральным входным патрубком и малым отношением диаметра входной трубы и диаметра цилиндрической части циклона.

1 – входной патрубок; 2 – корпус циклона; 3 – пылевой бункер; 4 - отводящий патрубок.

Рисунок 6.6 – Циклон

Конические циклоны при одинаковой производительности с цилиндрическими отличаются большими габаритами и поэтому не применяются в групповом исполнении. Согласно ГОСТ для циклонов принят следующий ряд диаметров, мм.

D = 200, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400, 3000 мм

Высота цилиндрической части бункера 0,8∙D. Днище бункера выполняется с углом стенок 60°. Отверстие для выгрузки золы принимается в зависимости от ёмкости бункера и производительности циклона: 200, 300 и 500 мм.

Расчет циклона.Исходные данные:

1) количество очищаемого газа при рабочих условиях, QP = [м3/с];

2) плотность газа при рабочих условиях rГ = [кг/м3];

3) динамическая вязкость газа при рабочей температуре:  ;

;

4) дисперсный состав золы, задаваемый двумя параметрами: медианный диаметр  и логарифм от среднеквадратичного отклонения медианового диаметра lg

и логарифм от среднеквадратичного отклонения медианового диаметра lg  ;

;

5) запыленность газа с, [г/м3];

6) плотность частиц золы  ;

;

7) требуемая эффективность очистки газа,  .

.

Расчеты могут показать, что при заданных условиях не возможно обеспечить требуемое значение коэффициента очистки газа или для этого необходимы чрезмерные потери давления. В этом случае, только экономический анализ различных схем пылеулавливания может определить оптимальную систему очистки. Расчет циклонов производится методом последовательных приближений в следующем порядке:

1) Задаемся типом циклона. Определяем по табл. оптимальную скорость газов, WОПТ;

2) Определяем необходимую площадь циклона

3) Определяем диаметр циклона, предварительно задавшись количеством циклонов

[м2]

[м2]

4) Определяем действительную скорость газа в циклоне, м/с

Действительная скорость не должна отличаться от оптимальной, более чем на 15 %;

5) По таблицам принимаем коэффициент гидравлического сопротивления соответствующий заданному типу циклона;

6) Определяем потери давления в циклоне

Если ∆Р окажется приемлемым, то переходим к расчету полного коэффициента очистки газа;

7) По таблицам принимаем значения медианового диаметра  и логарифм от среднеквадратичного отклонения lgsтh, характеризующих эффективность выбранного циклона;

и логарифм от среднеквадратичного отклонения lgsтh, характеризующих эффективность выбранного циклона;

8) Находим значение действительного диаметра

9) Определяем параметр Х

10) По таблице определяем значения функций Ф(х), который представляет собой полный коэффициент очистки газа, выраженный в долях

Ф(х) =

11) По окончании расчета, полученное значение степени улавливания (  ) составляется с требуемым (заданным).

) составляется с требуемым (заданным).

Если степень очистки оказывается меньше требуемой, то необходимо выбрать другой тип циклона, с большим значением коэффициента гидравлического сопротивления.

Прямоточные циклоны.Попытки снизить гидравлическое сопротивление циклонов золоуловителей, при одновременном снижении габаритов привело к разработке прямоточных циклонов. Как правило, прямоточные циклоны (рисунок 6.7) по сравнению с обычными циклонами имеют меньшую эффективность улавливания. Однако, в ряде случаев их применение оправдано, так как на прямоточных циклонах большего диаметра удобно наносить футеровку, и поэтому они имеют малое гидравлическое сопротивление. В связи с этим их можно использовать в качестве износостойких золоуловителей для определения крупных, вызывающих разрушение частиц высокообразивной золы.

Прямоточные циклоны используются в качестве первой ступени очистки.

Футеровка выполняется из термокислотоупорной керамической плитки, ориентировочное значение скорости газового потока, при котором коэффициент очистки достигает величину близкую к максимально допустимой, составляет 8 м/с при температуре газов 140 °С.

Рисунок 6.7 – Прямоточный циклон

Для повышения эффективности золулавливания применяются батарейные циклоны, составленные из циклонов малого диаметра равным 250 мм.

Циклонные элементы объединены в одном корпусе, имеют общий подвод и отвод газов, а также сборный бункер. Корпус батарейнного циклона выполняется секционированным для сохранения оптимальных скоростей движения газа в циклонных элементах при переменных нагрузках, путем отключения соответствующих секций. Кроме того, секционирование позволяет уменьшить возможность ухудшения степени очистки газов за счет перетока газов из одних элементов в другие через пылевой бункер.

Батарейные циклоны составляются из элементов с аксиальным подводом газов и лопаточными завихрителями, с тангенциальным подводом газов, прямоточные и других. Но все элементы должны быть одинакового типа.

Гидравлическое сопротивление 500 – 700 Па.

Маркировка батарейного циклона: 4х14хm. Это означает четырехсекционный аппарат с 14 элементами в глубину и m элементами по ширине. m = 7 ¸ 24

Рисунок 6.8 – батарейный циклон

Расчет батарейного циклона производится в следующей последовательности:

1) определяем расход газа, при котором обеспечиваются оптимальные условия работы циклонного элемента, м3/с

где WОПТ - оптимальная скорость потока в элементе, выбираемая в соответствии с выбранным типом батарейного циклона по таблице.

D – внутренний диаметр элемента.

2) определяем число циклонных элементов, необходимых для оптимальных условий элементов батарейнного циклона:

где Q – общий расход газов.

3) по таблицам подбирается батарейный циклон с ближайшим к nОПТ количеством циклонных элементов. Причем число элементов выбранного батарейного циклона не должно отличаться от nОПТ более чем на 10 %;

4) Определяем действительную скорость потока в циклонном элементе, м/с

где n – действительное число циклонов;

5) Потери давления в батарейном циклоне

- коэффициент гидравлического сопротивления;

- коэффициент гидравлического сопротивления;

6) Коэффициент очистки газа в элементах батарейного циклона определяют, пользуясь схемой приведенной для расчета циклона.

Существуют и другие инерционные аппараты, не имеющие широкого практического применения, но обладающие высокой очистной способностью. Один из них – аэрофильтр. Аэрофильтр относится к аппаратам сухой инерционной очистки газа. Но степени очистки позволяет достичь на уровне электрофильтра при малой стоимости, небольших габаритах, отсутствии расхода воды и независимости от удельного электрического сопротивления золы. Аэрофильтр занимает достойное место среди эффективных золоуловителей.

Очищаемый газ подается в разгонное сопло (сечение «А»), разворачивается и выходит из аэрофильтра (сечение «Г»). Запыленный поток (рисунок 6.9) проходя через сечение (1) имеет скорость больше, чем поток в сечении (2). Но большую скорость имеют и частицы в этом потоке, а значит, и большую кинетическую энергию, которая позволяет им преодолеть сечение (2) по касательной и устремиться вдоль образующей д. По мере движения скорость частиц и несущего их потока падает, и в области сборной камеры образуются условия выпадения частиц в саму камеру, т.к. градиенты давления в сборной камере и в поворотной камере выравниваются. При движении дисперсного пылегазового потока по объему поворотной камеры он контактирует с осадительной решеткой, в объеме которой газ относительно неподвижен. Здесь основная масса частиц из скоростного потока «выпадает» в этот неподвижный газовый объем. Не осажденные частицы идут на выход из аппарата и здесь, попадая под влияние входной струи, вновь направляются в поворотную камеру аэрофильтра. Получается аэродинамическая ловушка - частицы имеют возможность попасть в рабочий объем аппарата, но не могут выйти из него. Незначительная часть частиц, попавших в аэродинамическую ловушку (2-3 %), накапливаются в ней и за счет гравитационной силы в конечном итоге проваливаются в сборную камеру В.

Кроме того, важным аспектом работоспособности устройства является его эрозионная безопасность, так как в аэрофильтре течение дисперсного потока формируется таким образом, что частицы всплывают в градиентном потоке, не имея возможности преодолеть пограничный слой, и движутся не касаясь стенок до зоны установки пылеосадительных решеток.

Рисунок 6.9 - Схема течения потока в аэрофильтре

Аппарат прошел промышленные испытания на Павлодарской ТЭЦ – 1, где устанавливался в рассечку котла БКЗ-420-140 между второй ступенью водяного экономайзера и второй ступенью воздухоподогревателя с целью предотвращения эрозионного износа трубок последнего, и показал положительные результаты: 65-70% по очистке от пыли при предполагаемой эффективности 40%. 4 года эксплуатации промышленной установки, работающей на высокоабразивной золе экибастузского угля, подтвердили полную эрозионную безопасность аэрофильтра.

Еще одна установка, предназначенная для очистки технических газов от пыли и взвешенных частиц и разделения многокомпонентных газовых смесей – градиентный сепаратор.

При градиентном способе очистки используется градиентная сила, действующая на частицы при их движении в скоростном ламинарном закрученном потоке, что позволяет повысить эффективность очистки газа и довести к.п.д. золоуловителя практически до 100 %.

В градиентном сепараторе (рисунок 6.10) сепарационный канал выполнен из параболоидных конфузора и диффузора и закручивающего сопла между ними. Профиль конфузора и диффузора изготовлен с соблюдением условия:

dFi / dLi = const,

где dFi - площадь i – го сечения конфузора или диффузора;

dLi - длина i – го участка конфузора или диффузора.

|

1 – сепарационный канал; 2 - трубопровод подвода газа; 3 – трубопровод отвода газа; 4 – параболоидный конфузор; 5 – закручивающее сопло; 6 – параболоидный диффузор; 7 – отсасывающий пылеотборный патрубок; 8 – щель для отвода периферийной части газа; 9 – отвод для управления пограничным слоем.

Рисунок 6.10 - Градиентный сепаратор

В сепарационном канале соблюдаются такие режимные и геометрические параметры, чтобы число Рейнольдса Re не превышало 100 000. Выполнение профиля конфузора с соблюдением условия dFк/dLк = const обеспечивает монотонность увеличения тангенциального и осевого ускорений в конфузоре. В таком случае при движении газового потока в конфузоре появляется эффект инерционного уплотнения потока. За счет этого эффекта достигается условие, когда плотность потока начинает превалировать над взвешенной плотностью частиц и частицы «всплывают» в градиентном потоке, образуя устойчивый пылевой жгут в центре сепарационного канала. Кроме того, за счет эффекта инерционного уплотнения увеличивается вязкость газа, что обеспечивает сохранение ламинарной структуры потока. Сконцентрированная пылегазовая смесь из центральной зоны отсасывается через пылеотводящий патрубок 7, проходное сечение которого выполнено в виде параболоидных диффузора, конфузора и закручивающего сопла между ними с соблюдением тех же условий, что и в сепарационном канале 1. Таким образом, в патрубке происходит закрутка потока и еще большая концентрация частичек золы в центре, что предотвращает явление эрозии в пылеотводящем патрубке и делает невозможным износ его стенок, а значит, увеличивает срок его службы.

Закрутка потока в сопле обеспечивается тем, что ускорение переходит на отрицательную величину за счет специально рассчитанной геометрии сопла.

После прохождения закручивающего сопла поток попадает в выходной диффузор, в котором осуществляется его движение с монотонно убывающим тангенциальным ускорением (это достигается выполнением геометрии с соблюдением условия dFд/dLд = const), что дает эффект инерционного уплотнения и поток сжимается. Также повышается вязкость газа, чем и предотвращается турбулизация потока.