Электрообогрев испарителя ТЭНами.

При отрицательных температурах, поддерживаемых в охлаждаемом объекте, снятие снеговой шубы производится лишь с использованием дополнительных источников теплоты - ТЭНов. Для периодического включения этих источников теплоты широко применяется программное реле времени. Для предотвращения замерзания талой воды в поддоне и сливном трубопроводе также размещают электронагреватели.

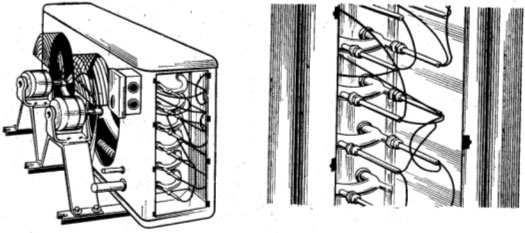

Рис. 2 – Воздухоохладитель с оттаиванием электрообогревом (нагревательные элементы расположены в трубах).

Цикл оттаивания одинаков в любом случае. Он начинается при закрывании электромагнитного вентиля на жидкостном трубопроводе, в результате чего испаритель опорожняется, а затем компрессор останавливается вследствие срабатывания реле низкого давления. Одновременно включаются электронагревательные элементы испарителя, а вентиляторы выключаются, чтобы теплый воздух не поступал в охлаждаемое пространство. После полного оттаивания испарителя электронагреватели отключаются, электромагнитный вентиль на жидкостном трубопроводе открывается, вентиляторы испарителя и вся установка начинают работать.

3. Перепуск горячих газов из компрессора непосредственно в испаритель.

Оттаивание горячим паром хладагента осуществляется несколькими способами, причем во всех применяется горячий пар, нагнетаемый компрессором.

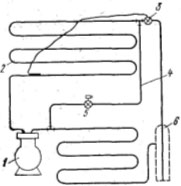

Схема простейшего способа оттаивания горячим паром показана на рис. 3. Нагнетательный трубопровод и испаритель соединяют байпасной линией с электромагнитным вентилем. Когда электромагнитный вентиль открывается, горячий пар, нагнетаемый компрессором, поступает, минуя конденсатор, в испаритель в точке после регулятора расхода хладагента. Оттаивание осуществляется горячим паром хладагента, который отдает свою теплоту холодному испарителю и конденсируется.

Этот способ оттаивания горячим паром имеет несколько недостатков. Во время цикла оттаивания количество горячего пара, подаваемого компрессором, ограничено, так как в испарителе остается большая часть жидкости, а меньшее количество хладагента возвращается в компрессор для рециркуляции.

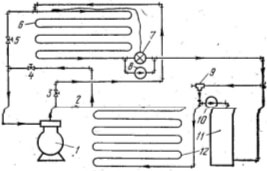

Рис. 3 – Система оттаивания горячим паром хладагента:

1 – компрессор; 2 – испаритель; 3 – ТРВ; 4 – линия горячего пара хладагента; 5 – электромагнитный вентиль; 6 — ресивер.

Более серьезный недостаток этого способа заключается в том, что жидкий хладагент поступает в компрессор (в начале цикла оттаивания или по окончании его) и может вызвать его повреждение.

Способ установки специальных средств для повторного испарения хладагента, конденсирующегося в испарителе, до поступления его в компрессор.

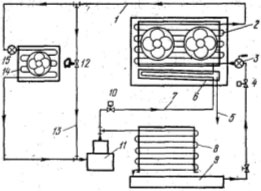

Змеевики повторного испарения. Оттаивание испарителя горячим паром хладагента можно осуществить путем установки специального змеевика во всасывающем трубопроводе для повторного испарения жидкости (рис. 4). Во время нормального рабочего цикла охлаждения электромагнитный вентиль на всасывающем трубопроводе открыт и пар хладагента из испарителя поступает в компрессор, минуя змеевик повторного испарения; чем предотвращается существенное снижение давления во всасывающем трубопроводе. Через определенные интервалы времени (обычно через 3 – 6 ч) реле времени переключает машину на цикл оттаивания (электромагнитный вентиль на трубопроводе горячего пара открывается, а на всасывающей байпасной линии закрывается). Одновременно выключаются вентиляторы испарителя, а вентилятор змеевика повторного испарения включается. Жидкость, сконденсировавшаяся в испарителе, повторно испаряется в змеевике, и пар всасывается компрессором, где он сжимается и затем снова нагнетается в испаритель. Цикл оттаивания завершается при срабатывании реле времени или реле температуры испарителя. Установка переключается на цикл охлаждения, когда электромагнитный вентиль горячего пара закрывается, а электромагнитный вентиль на линии всасывания открывается, вентилятор змеевика повторного испарения выключается, а вентиляторы испарителя включаются.

Рис. 4 – Система оттаивания горячими парами хладагента со змеевиком повторного испарения:

1 – всасывающий трубопровод; 2 – испаритель; 3 – ТРВ; 4 – жидкостный электромагнитный вентиль; 5 – линия слива талой воды; 6 – змеевик подогрева поддона испарителя; 7 – линия горячего пара; 8 – конденсатор; 9 – ресивер; 10 – электромагнитный вентиль горячего пара; 11 – компрессор; 12 – электромагнитный вентиль на всасывающем трубопроводе; 13 – байпасная линия, на стороне всасывания; 14 – змеевик повторного испарения; 15 – редукционный вентиль.

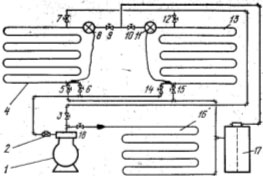

Оттаивание многоиспарительных систем. Если два или большее количество испарителей подсоединены к общему компрессорно-конденсаторному агрегату, то их можно оттаивать индивидуально. В этом случае работающий испаритель является аппаратом для повторного испарения хладагента, сконденсировавшегося в оттаиваемом испарителе. Схема такой системы показана на рис. 5.

Рис. 5 – Система оттаивания многоиспарительной установки горячими парами хладагента:

1 – компрессор; 2 – регулятор давления «После себя»; 3, 5, 6, 7, 9, 10, 12, 14, 15, 18 – вентили; 4, 13 – испарители; 8, 11 – ТРВ; 16 – конденсатор; 17 – ресивер.

Оттаивание реверсивным циклом.

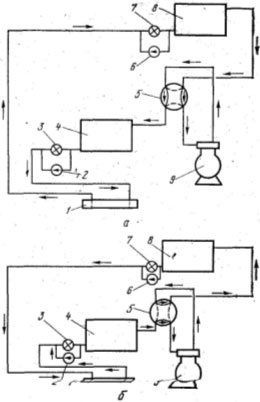

При реверсивном цикле (цикле теплового насоса) конденсатор используют в качестве змеевика для повторного испарения хладагента, который сконденсировался в испарителе во время оттаивания. Автоматический регулирующий вентиль служит для дозированной подачи жидкого хладагента в конденсатор при повторном испарении. На рис. 6 приведены схемы оттаивания и охлаждения. Вентили 2, 3, 4 и 5 (рис. 6) можно заменить одним автоматическим четыредходовым вентилем, как показано на рис. 7.

Рис. 6 – Схема ручного оттаивания испарителя реверсивным циклом (в режиме оттаивания вентили 3 и 4 открыты, а вентили 2 и 5 закрыты; в режиме охлаждения вентили 2 и 5 открыты, а вентили 3 и 4 закрыты):

1 – компрессор; 2 – 5 – вентили; 6 – испаритель; 7 – ТРВ; 8, 10 – обратные клапаны; 9 – автоматический регулирующий вентиль; 11 – ресивер; 12 – конденсатор.

Рис. 7 – Схема автоматического оттаивания испарителя реверсивным циклом:

а – режим охлаждения;

б – режим оттаивания;

1 – ресивер; 2, 6 – обратные клапаны; 3, 7 – регулирующие вентили; 4 – конденсатор; 5 – четырехходовой вентиль; 8 – испаритель; 9 – компрессор.